1.本实用新型是一种熔喷布生产的熔喷喷丝板,属于喷丝板技术领域。

背景技术:

2.熔喷布是口罩最核心的材料,熔喷布主要以聚丙烯为主要原料,纤维直径可以达到1~5微米。空隙多、结构蓬松、抗褶皱能力好,可用于空气、液体过滤材料、隔离材料、吸纳材料、口罩材料、保暖材料、吸油材料及擦拭布等领域,喷丝板是口罩专用熔喷布的生产装置的重要配件之一,喷丝板上设有喷丝孔,是将粘流态的生产原料熔体,通过微孔状变为有特定截面状的细流,经过凝固介质如空气或者凝固浴固化而形成丝条,即从喷丝孔上端的进入,经喷丝孔下端而出。

3.公开号为cn212128351u的中国实用新型专利公开了一种生产熔喷布用熔喷喷丝板,记载了主喷丝板、第一喷丝板以及第二喷丝板,人员在需要改变喷丝的直径时,可以更换不同喷丝孔孔径的第一喷丝板与第二喷丝板,进而改变整个熔喷系统出丝的直径大小,以适应不同的加工需求,其存在的不足是:采用固定螺栓配合螺纹孔对于喷丝板进行限位固定,但是固定螺栓常会发生滑丝、铁锈等现象,致使固定螺栓无法进行正常拆装,进而影响喷丝板的拆装,因此需要设计一种熔喷布生产的熔喷喷丝板来解决上述问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种熔喷布生产的熔喷喷丝板,以解决上述背景技术中提出的问题,本实用新型实现喷丝板主体的快速拆装,便于喷丝板主体的更换操作。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种熔喷布生产的熔喷喷丝板,包括安装箱,所述安装箱内部前后两壁下侧均固定连接安装件且安装件延伸至安装箱右端,两个所述安装件之间等距滑动连接上下排列的若干个用于喷丝作业的喷丝板主体,且若干个喷丝板主体上喷丝孔径从上向下依次变小布置,所述喷丝板主体面向安装件一端延伸入安装件内部,所述安装箱右端对称贴合设置两个l型锁定板的竖向部,且l型锁定板的竖向部面向安装箱一端设置安装件以及若干个喷丝板主体,所述l型锁定板的竖向部上端与安装箱右端通过合页转动连接,所述l型锁定板的横向部设置在安装件下端,所述l型锁定板的横向部下端滑动连接插柱,且插柱贯穿l型锁定板的横向部并延伸入安装件内部,所述插柱下端固定连接限位件,所述限位件与l型锁定板的横向部之间安装弹性件且弹性件处在插柱外侧。

6.进一步地,所述安装箱前后两端下侧边缘位置均固定连接第二直板,且第二直板上等距开设若干个用于安装固定第二直板的螺栓的第一通孔。

7.进一步地,所述安装箱前后两端均固定连接第一直板且第一直板处在第二直板上侧,所述第一直板上等距开设若干个第二通孔且第二通孔处在第一通孔正方,且第二通孔与第一通孔中心线重合在一起。

8.进一步地,所述第一直板与第二直板之间等距固定连接若干个加强件,且加强件与第一通孔交替布置。

9.进一步地,所述安装件面向喷丝板主体一端等距开设若干个滑槽,所述喷丝板主体面向安装件一端中间位置固定连接横向布置的凸条且凸条滑动连接在滑槽内部。

10.进一步地,所述安装件右侧下端开设与插柱配合使用的定位凹孔。

11.进一步地,所述插柱上端开设半圆头。

12.进一步地,所述l型锁定板的竖向部右端固定连接第一操作件,所述限位件下端固定连接第二操作件。

13.本实用新型的有益效果:本实用新型的一种熔喷布生产的熔喷喷丝板。

14.1、凸条与滑槽配合使用,实现喷丝板主体的快速拆装,便于调整出丝的直径的大小。

15.2、先使插柱与定位凹孔分离,再使l型锁定板绕着合页进行转动,使l型锁定板与矩形板分离,解除对喷丝板主体的限制,并能对喷丝板主体进行更换操作,再将l型锁定板重新转回原位,并在弹簧作用下,使插柱重新安插到定位凹孔内部,进而使l型锁定板紧固安装,从而对喷丝板主体进行限制安装,实现喷丝板主体的快速拆装,便于喷丝板主体的更换操作。

附图说明

16.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

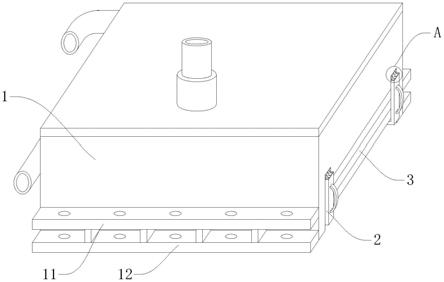

17.图1为本实用新型一种熔喷布生产的熔喷喷丝板的结构示意图;

18.图2为图1中a部放大图;

19.图3为本实用新型一种熔喷布生产的熔喷喷丝板中l型锁定板的剖视图;

20.图4为本实用新型一种熔喷布生产的熔喷喷丝板中喷丝板主体的示意图;

21.图5为本实用新型一种熔喷布生产的熔喷喷丝板中矩形板的示意图。

22.图中:1-安装箱、2-l型锁定板、3-喷丝板主体、4-合页、5-矩形板、6-插柱、7-圆盘、8-弹簧、11-第一直板、12-第二直板、21-把手架、31-凸条、51-定位凹孔、52-滑槽。

具体实施方式

23.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

24.请参阅图1-图5,本实用新型提供一种技术方案:一种熔喷布生产的熔喷喷丝板,包括安装箱1,通过安装箱1,既为喷丝板主体3提供安装空间,也为喷丝板主体3提供防护,安装箱1内部前后两壁下侧均固定连接矩形板5且矩形板5延伸至安装箱1右端,通过矩形板5,能为滑槽52提供安装开设载体,两个矩形板5之间等距滑动连接上下排列的若干个用于喷丝作业的喷丝板主体3,且若干个喷丝板主体3上喷丝孔径从上向下依次变小布置,矩形板5面向喷丝板主体3一端等距开设若干个滑槽52,通过滑槽52,能为凸条31提供安装空间,喷丝板主体3面向矩形板5一端中间位置固定连接横向布置的凸条31且凸条31滑动连接在滑槽52内部,凸条31与滑槽52配合使用,实现喷丝板主体3的快速拆装,具体地,根据需求选

择合适喷丝孔径的喷丝板主体3,并使喷丝板主体3放置安装箱1右端,并使凸条31安插到滑槽52内,再使凸条31沿着滑槽52向左移动,进而使喷丝板主体3安装到两个矩形板5之间,实现喷丝板主体3的快速拆装,便于调整出丝的直径的大小。

25.安装箱1右端对称贴合设置两个l型锁定板2的竖向部,且l型锁定板2的竖向部面向安装箱1一端设置矩形板5以及若干个喷丝板主体3,通过l型锁定板2,能将喷丝板主体3与矩形板5之间限位安装,l型锁定板2的竖向部右端固定连接把手架21,通过把手架21,便于对l型锁定板2进行开合操作,l型锁定板2的竖向部上端与安装箱1右端通过合页4转动连接,通过合页4,能使l型锁定板2进行转动运动,l型锁定板2的横向部设置在矩形板5下端,l型锁定板2的横向部下端滑动连接插柱6,插柱6与定位凹孔51配合使用,实现l型锁定板2与矩形板5之间限制安装,且插柱6贯穿l型锁定板2的横向部并延伸入矩形板5上开设的定位凹孔51内部,通过定位凹孔51,能为插柱6提供安装空间,插柱6下端固定连接圆盘7,通过圆盘7,为拉环、插柱6以及弹簧8提供安装载体,圆盘7与l型锁定板2的横向部之间安装弹簧8且弹簧8处在插柱6外侧,在圆盘7与l型锁定板2之间设置弹簧8,能l型锁定板2自动向上移动,圆盘7下端固定连接拉环,通过拉环,对圆盘7向下移动操作,具体地,在需要对喷丝板主体3更换时,先利用拉环向下拉动圆盘7,既对弹簧8进行拉伸,使弹簧8产生弹性,也带动插柱6向下移动,进而使插柱6与定位凹孔51分离,然后使l型锁定板2绕着合页4进行转动,使l型锁定板2与矩形板5分离,解除对喷丝板主体3的限制,然后能对喷丝板主体3进行更换操作,然后从而将l型锁定板2重新转回原位,并松开拉环,在弹簧8作用下,使插柱6重新安插到定位凹孔51内部,进而使l型锁定板2紧固安装,从而对喷丝板主体3进行限制安装,实现喷丝板主体3的快速拆装,便于喷丝板主体3的更换操作。

26.安装箱1前后两端下侧边缘位置均固定连接第二直板12,且第二直板12上等距开设若干个用于安装固定第二直板12的螺栓的第一通孔,在第二直板12上设置第一通孔,便于螺栓贯穿第二直板12,安装箱1前后两端均固定连接第一直板11且第一直板11处在第二直板12上侧,第一直板11上等距开设若干个第二通孔且第二通孔处在第一通孔正方,在第一直板11上开设第二通孔,便于螺栓贯穿第一直板11,且第二通孔与第一通孔中心线重合在一起,具体地,能将螺栓贯穿第一直板11的第二通孔以及第二直板12的第一通孔并与安装载体螺纹连接,从而实现安装箱1固定到安装载体上,此外第一直板11与第二直板12配合使用,能为螺栓的切断处理提供操作空间,便于安装箱1的拆卸。

27.第一直板11与第二直板12之间等距固定连接若干个矩形块,且矩形块与第一通孔交替布置,具体地,在第一直板11与第二直板12之间设置矩形块,使第一直板11与第二直板12之间相互连接,进而增加其连接强度,避免第一直板11发生变形现象,安全性好。

28.插柱6上端开设半圆头,具体地,在插柱6上设置半圆头,便于插柱6安插到定位凹孔51内部。

29.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利

要求。

30.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。