1.本发明涉及船舶与海洋工程领域,具体是一种船用舱室单元。

背景技术:

2.近年来,随着国内船舶行业向高附加值船舶转型,越来越多的船厂及科研单位开始承接客滚轮、邮轮甚至是豪华邮轮等大型海洋工程项目。此类船舶是多以满足乘客旅游住、购物、娱乐的要求为主的服务型船舶。该类船舶对乘客客房、船员房间具有大量需求,而且房型一般比较统一、种类有限。

3.船舶内舾装传统建造方式是待上层建筑结构完整完成相应背景工程后,再依次按步骤进行舱室卫生设施单元安装、围壁板天花板构架件安装、围壁板安装、天花板安装、舱室防火门、家具安装、电气设备安装、甲板敷料安装、地板敷设、室内软装等一系列舱室内舾装施工作业。在以内舾装为主,较其它各专业工程相比权重最高的客滚轮、邮轮上采用传统内舾装建造方式,其具有成本高,效率低,施工周期长等劣势,不利于整体生产建造。

技术实现要素:

4.本发明实施例的目的在于提供一种船用舱室单元,旨在解决以下问题:现有的内舾装建造方式,其具有成本高,效率低,施工周期长等劣势,不利于整体生产建造,因此难以得到广泛应用。

5.本发明实施例是这样实现的,一种船用舱室单元,所述船用舱室单元包括卫生设施单元、围壁板、舱室防火门、天花板、电气设备及家具。

6.作为本发明进一步的方案:所述家具包括床、床头柜、衣柜、组合写字桌、凳子以及挂衣钩,所述床、床头柜、衣柜、组合写字桌、凳子以及挂衣钩均采用模块化结构。

7.作为本发明进一步的方案:所述电气设备包括主开关、卫生单元开关、温控面板、床头灯以及开关插座模块。

8.作为本发明进一步的方案:还包括舱室单元底部结构,所述舱室单元底部结构包括围壁板底部构架件和卫生设施单元基座,所述围壁板底部构架件和卫生设施单元基座焊接成型,且所述围壁板底部构架件上还至少设置有一组临时加强件。

9.作为本发明进一步的方案:还包括舱室单元壁板系统,所述舱室单元壁板系统包括至少一块复合岩棉板,所述复合岩棉板设置于所述围壁板内;

10.所述舱室防火门设置于所述围壁板上。

11.作为本发明进一步的方案:还包括舱室单元顶部结构,所述舱室单元顶部结构包括围壁板顶部构架件、天花板吊挂件以及加强件,所述加强件设置有多组。

12.作为本发明进一步的方案:还包括设置于所述天花板上的天花板系统,所述舱室单元天花系统包括电气系统、空调布风器、消防喷头以及火警探头。

13.作为本发明进一步的方案:所述电气系统包括设置于所述天花板上的照明筒灯、应急筒灯以及广播。

14.作为本发明进一步的方案:还包括电缆,所述电缆走向集中布置在卫生设施单元检修三角区。

15.与现有技术相比,本发明实施例的有益效果:

16.1降低人力成本,舱室单元流水线作业,工人熟练度高,施工效率高,人力资源需求降低;

17.2降低材料成本,舱室单元需求数量大,类型统一,生产材料趋于模块化,从而降低材料成本;

18.3提高舱室精度,舱室单元制作由于采用流水线平台作业,材料模块化批量制作,其有利于提到舱室施工精度;

19.4节约码头资源,传统舱室安装需利用码头资源吊运多批次大量安装材料,而采用舱室单元安装,则可提到码头吊运效率,有利减少吊运次数,能够节约大量码对资源;

20.5.提升效率,缩短工期,传统舱室安装需待舱内背景工程安装报验结束后才能进行,受前道工序制约,若前期背景工程推迟完成,后期必然会受影响而需抢工或加长工期。采用舱室单元形式,则不受上述制约,舱室单元生产可以先于舱内背景工程进行,待背景工程报验结束,安装条件成熟,即可安装舱室单元进舱,同时还减少了船上安装时间,缩短工期,提高预舾装率。

附图说明

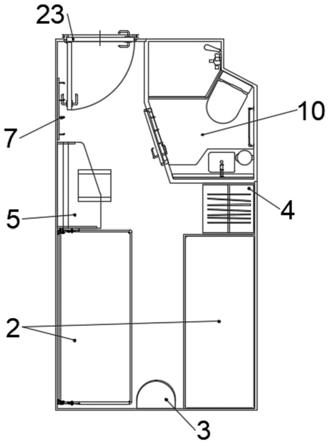

21.图1为本发明实施例舱室单元布置图。

22.图2为本发明实施例舱室单元围壁板底部构架件示意图。

23.图3为本发明实施例舱室单元围壁板图。

24.图4为本发明实施例舱室单元围壁板、天花板顶部构架件示意图。

25.图5为本发明实施例舱室单元天花板及电气设备图。

26.图6为本发明实施例舱室单元室内设施图。

27.图7为本发明实施例舱室单元电缆走向图。

28.附图中:1-复合岩棉板,2-床,3-床头柜,4-衣柜,5-组合写字桌,6-凳子,7-挂衣钩,8-临时加强件,9-围壁板底部构架件,10-卫生设施单元,11-加强件,12-围壁板顶部构架件,13-天花板吊挂件,14-应急筒灯,15-广播,16-照明筒灯,17-消防喷头,18-空调布风器,19-火警探头,20-主开关,21-卫生单元开关,22-温控面板,23-舱室防火门,24-床头灯,25-开关插座模块,26-卫生设施单元基座。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.以下结合具体实施例对本发明的具体实现进行详细描述。

31.请参阅图1和图6,本发明实施例提供的一种船用舱室单元,所述船用舱室单元包括卫生设施单元10、围壁板、舱室防火门23、天花板、电气设备及家具。

32.在本发明的实施例中,围壁板上还开设有窗预开孔,对于卫生设施单元10、围壁

板、舱室防火门23、天花板、电气设备及家具等多项室内安装项目,均可以提前在生产平台上预制组装成一个独立的舱室单元,并形成舱室单元制作流水线进行批量舱室单元组装制作生产,然后舱室单元再整体运输、起吊、安装的舱室舾装建造方式,并且船用舱室单元的应用是对传统内舾装建造方式的改革和创新。

33.在本发明的一个实施例中,请参阅图1和图6,所述家具包括床2、床头柜3、衣柜4、组合写字桌5、凳子6以及挂衣钩7,所述床2、床头柜3、衣柜4、组合写字桌5、凳子6以及挂衣钩7均采用模块化结构。

34.在本实施例中,所述床2设置有多组,且多组床2可以采用不同类型,可以包括有普通平板床和折叠床,其中所述床2、床头柜3、衣柜4、组合写字桌5、凳子6以及挂衣钩7的安装位置以及数量不作具体限定,可根据使用者实际需求进行安装布置,便于提高舱室单元的实用性。

35.在本发明的一个实施例中,请参阅图1和图6,所述电气设备包括主开关20、卫生单元开关21、温控面板22、床头灯24以及开关插座模块25。

36.在本发明的一个实施例中,请参阅图2,还包括舱室单元底部结构,所述舱室单元底部结构包括围壁板底部构架件9和卫生设施单元基座26,所述围壁板底部构架件9和卫生设施单元基座26焊接成型,且所述围壁板底部构架件9上还至少设置有一组临时加强件8。

37.在本实施例中,通过配备的若干组临时加强件8,以增强舱室单元底部结构稳固性,防止变形,提高舱室单元使用时的牢固性。

38.在本发明的一个实施例中,请参阅图3,还包括舱室单元壁板系统,所述舱室单元壁板系统包括至少一块复合岩棉板1,所述复合岩棉板1设置于所述围壁板内;

39.所述舱室防火门23设置于所述围壁板上。

40.在本实施例中,各块复合岩棉板1根据家具的类型不同和布置位置不同而进行相应的板内加强,以及根据室内电气设备(主开关20、卫生单元开关21、温控面板22、床头灯24以及开关插座模块25等)的不同而进行相应的设备开孔,从而导致各块围壁板有一定的差异,需要定制化舱室单元围壁板。舱室单元围壁板虽然不像常规建造采用标准围壁板,但舱室单元可流水线批量作业生产,定制化围壁板种类有限而数量巨大,可将定制板转变为一套舱室单元标准板。舱室单元围壁板定制化不仅提高了板材供商产生产效率以及供应速度,而且对于舱室单元组装生产更加快捷。舱室单元围壁板组装按照板材编号顺序安装即可,预先的开孔方便室内电气设施快速安装,提高了生产效率。

41.在本发明的一个实施例中,请参阅图4,还包括舱室单元顶部结构,所述舱室单元顶部结构包括围壁板顶部构架件12、天花板吊挂件13以及加强件11,所述加强件11设置有多组。

42.在本实施例中,通过加强件11以增加舱室单元顶部结构的稳固性,防止变形,提高舱室单元使用的安全性。

43.在本发明的一个实施例中,请参阅图5,还包括设置于所述天花板上的天花板系统,所述舱室单元天花系统包括电气系统、空调布风器18、消防喷头17以及火警探头19。

44.在本实施例中,所述天花板可以采用多块定制化复合岩板天花板组成,且天花板因规格尺寸不同,以及天花板上安装的各类设备开孔大小不同而进行差异化定制。同围壁板系统一样因舱室单元的批量化生产而进行定制化天花板,反而利于提升生产效率。

45.在本发明的一个实施例中,请参阅图5,所述电气系统包括设置于所述天花板上的照明筒灯16、应急筒灯14以及广播15。

46.在本实施例中,所述电气系统还可以包括有通信模块,其中所述照明筒灯16、应急筒灯14、广播15以及通信模块的安装位置以及连接方式不作具体限定,可根据实际使用需求设置。

47.在本发明的一个实施例中,请参阅图7,还包括电缆,所述电缆走向集中布置在卫生设施单元检修三角区。

48.在本实施例中,通过将电缆走向集中布置在卫生设施单元检修三角区,以便于舱室单元电气系统待进舱后接入到供电、信号等主系统中。

49.舱室单元应用中,需要对各系统中各部件进行分解,明确各个大小部件规格及要求,以避免平台生产二次加工为原则,形成具有舱室单元特异性定制化部件,进而形成舱室单元标准化组件,从而利于舱室单元材料大批量采购,进入预制舱室单元流水线作业平台上批量生产制造。

50.舱室单元涵盖了具有盥洗功能的卫生设施单元10,舱室封闭环围的围壁板和天花板系统,生活起居的各类家具,以及空调系统(包括有空调布风器18等)、照明系统(包括有应急筒灯14、照明筒灯16等)、火警消防系统(包括有消防喷头17、舱室防火门23等)等单位舱室内绝大部分系统集中在一套舱室单元中,在预制生产平台上提前批量制造,待船舶上层建筑条件成熟后,即可快速吊运安装,加快船舶内舾装施工速度,大幅度缩短生产周期。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。