lng动力船舶

技术领域

1.本实用新型涉及船舶领域,特别涉及一种lng动力船舶。

背景技术:

2.为减少污染,部分船舶开始使用lng(liquefied natural gas,液化天然气)代替传统能源,因此,出现了以lng动力船舶。

3.因受危险区域开口要求的限制,lng动力船舶的lng储罐通常布置在远离上层建筑的船舱内。现有的lng储罐的布置,导致船舱用于装载货物的空间有限。

技术实现要素:

4.本实用新型的一个目的在于解决现有技术中lng动力船舶的船舱的可用空间较小的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.根据本实用新型的一个方面,本实用新型提供一种lng动力船舶,包括:甲板;上层建筑,设置于所述甲板上并位于所述甲板的尾端;所述上层建筑朝向所述甲板首端的侧面封闭;lng储罐,设置于所述甲板上,且所述lng储罐与所述上层建筑沿纵向间隔设置;通风系统,设置于所述甲板上,并位于所述lng储罐相对于所述上层建筑的一侧;所述通风系统具有进气口和出气口,所述进气口与所述lng储罐连通,所述出气口位于所述进气口的上方,且所述出气口沿竖直方向不超出所述上层建筑的顶端,以向外排放所述lng储罐泄漏的lng。

7.在一些实施例中,所述通风系统的出气口与所述上层建筑之间沿所述lng动力船舶纵向的距离不小于4.5米。

8.在一些实施例中,所述lng储罐包括用于储存lng的罐体、与所述罐体连通的冷箱以及与所述冷箱连接的双壁管;所述冷箱具有进风口和出风口;所述进风口与外界连通,使得外界的空气能够进入所述冷箱内;所述进风口沿所述lng动力船舶的纵向设置在所述冷箱朝向所述上层建筑的侧面;所述出风口沿所述lng动力船舶的纵向设置在所述冷箱远离所述上层建筑的侧面;所述双壁管包括内管和外管,所述内管用于向外输送lng;所述外管包围所述内管,并与所述内管形成夹层,所述夹层具有通风口和排风口;所述通风口和所述排风口沿所述lng动力船舶的纵向均设置在所述冷箱远离所述上层建筑的侧面;所述通风口与外界连通,使得外界的空气能够进入所述夹层内。

9.在一些实施例中,所述lng储罐包括罐体、与所述罐体连通的冷箱以及与所述冷箱连接的双壁管;所述双壁管包括内管和外管,所述内管和所述外管之间形成夹层;所述通风系统包括冷箱通风系统和双壁管通风系统,所述冷箱通风系统沿所述lng动力船舶的横向设置,所述冷箱通风系统与所述冷箱的出风口连通,以向外排放所述冷箱泄漏的lng;所述双壁管通风系统沿所述lng动力船舶的横向与所述冷箱通风系统位于同一直线上;所述双壁管通风系统与所述夹层连通,以向外排放所述夹层内泄漏的lng。

10.在一些实施例中,所述双壁管通风系统包括第二静压箱,所述第二静压箱沿竖直方向位于所述双壁管的上方;所述第二静压箱安装在所述夹层与所述双壁管通风系统连接处的下游;所述冷箱通风系统包括第一静压箱,所述第一静压箱与所述第二静压箱沿所述lng动力船舶的纵向位于同一直线上,所述第一静压箱与所述第二静压箱沿竖直方向的安装高度相等;所述第一静压箱安装在所述冷箱的出风口的下游。

11.在一些实施例中,所述第一静压箱的顶部沿所述lng动力船舶的横向间隔设置有第一出口和第二出口,所述冷箱通风系统还包括第一防爆风机和第二防爆风机,所述第一防爆风机和所述第二防爆风机均位于所述第一静压箱的上方,并沿所述lng动力船舶的横向间隔设置,所述第一防爆风机与所述第一出口连通,所述第二防爆风机与所述第二出口连通;所述第二静压箱的顶部沿所述lng动力船舶的横向间隔设置有第三出口和第四出口,所述双壁管通风系统还包括沿所述lng动力船舶的横向间隔设置的第三防爆风机和第四防爆风机,所述第三防爆风机和所述第四防爆风机均位于所述第二静压箱的上方,所述第三防爆风机与所述第三出口连通,所述第四防爆风机与所述第四出口连通。

12.在一些实施例中,所述第一防爆风机、所述第二防爆风机、所述第三防爆风机和所述第四防爆风机均设置有止回风阀;所述冷箱通风系统还包括第一防火风闸和第二防火风闸,所述第一防火风闸设置在所述冷箱的进风口处,所述第二防火风闸沿所述lng动力船舶的纵向位于所述冷箱和所述第一静压箱之间,并与所述第一静压箱连接;所述双壁管通风系统还包括第三防火风闸,所述第三防火风闸设置在所述第二静压箱的下方,并与所述第二静压箱连接。

13.在一些实施例中,所述通风系统的出气口所在的管道的末端向下弯折,且出气口所在的管道朝向所述lng动力船舶的横向安装。

14.在一些实施例中,所述罐体和所述冷箱沿所述lng动力船舶的横向位于同一直线上。

15.在一些实施例中,所述lng动力船舶还包括安装架,所述安装架沿所述lng动力船舶的纵向位于所述lng储罐远离所述上层建筑的一侧,所述安装架沿所述lng动力船舶的横向布置;所述第一防爆风机、所述第二防爆风机、所述第三防爆风机和所述第四防爆风机均可拆卸地安装在所述安装架上。

16.由上述技术方案可知,本实用新型至少具有如下优点和积极效果:

17.本实用新型中,lng储罐设置在甲板上,并沿lng动力船舶的纵向与上层建筑间隔设置,使得lng储罐可与上层建筑保持安全距离。通风系统位于lng储罐远离上层建筑的一侧,因此通风系统与上层建筑沿lng动力船舶的纵向的距离较远,可满足危险区域开口要求,且由于lng储罐与通风系统均设置在甲板上,因此,可显著减少船舱的空间占用,使得船舱可以装载更多的货物,以提高运输效率。

附图说明

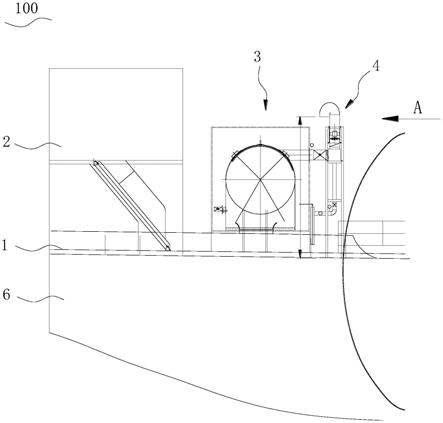

18.图1是本实用新型一实施例的lng动力船舶的部分结构示意图。

19.图2是图1的俯视图。

20.图3是图1的a向视图,其中,图中只展示了通风系统。

21.图4是图3中b部分的结构示意图。

22.图5是通风系统的连接示意图。

23.附图标记说明如下:

24.100、lng动力船舶;1、甲板;2、上层建筑;3、lng储罐;31、罐体;32、冷箱;321、进风口;322、出风口;33、双壁管;331、内管;332、外管;4、通风系统;41、冷箱通风系统;411、第一静压箱;412、第一防爆风机;413、第二防爆风机;414、止回风阀;415、第一防火风闸;416、第二防火风闸;417、鹅颈弯头;42、双壁管通风系统;421、第二静压箱;422、第三防爆风机;423、第四防爆风机;424、止回风阀;425、第三防火风闸;426、鹅颈弯头;5、内燃机;6、船舱;7、安装架;71、框架;72、角钢。

具体实施方式

25.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

26.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.为了进一步说明本实用新型的原理和结构,现结合附图对本实用新型的优选实施例进行详细说明。

28.本实用新型提供了一种lng动力船舶,其中,lng动力船舶包括只以lng作为燃料的船舶和以lng作为主要燃料,以柴油作为辅助燃料的船舶。

29.请参阅图1至图5,lng动力船舶100包括甲板1、上层建筑2、lng储罐3、通风系统4、内燃机5以及安装架7。其中,lng储罐3内的lng为内燃机5提供燃料,内燃机5包括主机(图未示)和辅机(图未示),主机驱动船舶航行,辅机驱动发电机运转发电。内燃机5的具体结构可以参照相关技术,本文不再详细描述。

30.为便于描述,现将lng动力船舶100的长度方向记为纵向,将lng动力船舶100的宽度方向记为横向,并将lng动力船舶100记为船体。

31.请参阅图1和图2,甲板1用于封盖船内空间,使得甲板1下方形成船舱6。船舱6包括机舱(图未示)和货舱(图未示)内燃机5安装在机舱内。甲板1的具体结构可以参照相关基数,本文不再详细描述。

32.上层建筑2又称“船楼”,是为旅客和船员生活所设置的。上层建筑2位于甲板1的尾端,即位于船尾。上层建筑2朝向甲板1首端的侧面封闭,即该侧面不设置开口,可防止泄漏的lng气体进入到上层建筑2内。

33.仍参阅图1和图2,lng储罐3位于甲板1上。在现有技术中,通常在船舱6中单独分隔出一个舱室用于安装lng储罐3。因此,相对于现有技术中将lng储罐3安装在一个舱室内,将

lng储罐3安装在甲板1上可节约船舱6的空间,从而可将节省出来的空间用来扩大货舱的空间,从而使得货舱可以容纳更多货物。lng储罐3沿船体的纵向位于上层建筑2朝向甲板1首端的一侧。lng储罐3与甲板1沿船体的纵向间隔设置,以提高安全系数。

34.lng储罐3包括罐体31、冷箱32以及双壁管33。

35.罐体31大致呈圆筒状,其内部装载有lng。罐体31沿船体的横向设置,即罐体31的轴线与船体的横向平行。罐体31安装在固定架上,以便于固定。

36.冷箱32沿船体的横向设置,且沿船体的横向与罐体31位于同一直线上。冷箱32呈方形,其内部具有空腔。冷箱32安装在固定架上,以便于固定。

37.冷箱32具有进液口、出液口和空腔,其进液口与出液口之间使用管道连通,且该管道位于冷箱32的空腔内。冷箱32的进液口与罐体31连通,使得罐体31内的lng能够进入冷箱32。冷箱32的出液口向外输送lng,以为内燃机5提供燃料。

38.冷箱32具有进风口321和出风口322。

39.进风口321沿船体的纵向设置在冷箱32朝向上层建筑2的侧面。进风口321与上层建筑2之间沿船体纵向的距离不小于3米,以满足危险区域开口要求。进风口321与外界连通,使得外界的空气能够进入冷箱32内部的空腔内。出风口322沿船体的纵向设置在冷箱32远离上层建筑2的侧面,出风口322与冷箱32内部的空腔连通。出风口322与进风口321通过空腔连通,从进风口321进入冷箱32的空气能从出风口322排出,以达到循环流动的效果。

40.当连接冷箱32的进液口和出液口的管道发生泄漏时,泄漏的lng进入空腔内,并从冷箱32的出风口322排出冷箱32外,以避免发生危险。进风口321和出风口322沿船体的纵向间隔设置,且出风口322位于冷箱32远离上层建筑2的侧面,冷箱32泄漏的lng排放至冷箱32远离上层建筑2的一侧,可提高安全系数。

41.双壁管33位于冷箱32沿船体的纵向远离上层建筑2的侧面。双壁管33包括内管331和外管332。

42.内管331用于输送lng。内管331的一端与冷箱32的出液口连通,内管331的另一端穿透甲板1进入船舱6内,并与内燃机5连通,使得罐体31内的lng能够进入内燃机5内。

43.外管332包围内管331,并与内管331之间形成夹层。当内管331发生泄漏时,泄漏的lng进入夹层内。

44.夹层具有通风口(图未示)和排风口(图未示)。

45.通风口沿船体的纵向位于冷箱32远离上层建筑的一侧。通风口沿竖直方向向上延伸,且不超出上层建筑的高度。通风口与外界连通,使得外界的空气能够进入夹层内。排风口沿船体的纵向位于冷箱32远离上层建筑的一侧。

46.请参阅图1至图5,通风系统4用于快速向外排出lng储罐3泄漏的lng。通风系统4设置在甲板1上,可避免通风系统4占用船舱6的空间。通风系统4沿船体的纵向位于lng储罐3远离上层建筑2的侧面。通风系统4具有进气口和出气口,通风系统4的进气口与lng储罐3连通,出气口位于进气口上方,以向外排放lng储罐3泄漏的lng。出气口沿竖直方向不超出上层建筑2的顶部,以满足船体的设计要求。

47.通风系统4包括冷箱通风系统41和双壁管通风系统42。双壁管通风系统42沿船体的横向与冷箱通风系统41位于同一直线上,以充分利用船体的横向空间,使得甲板1上沿船体的纵向有足够的空间。

48.冷箱通风系统41与冷箱32连接,用于向外排出冷箱32泄露的lng。冷箱通风系统41包括第一静压箱411、第一防爆风机412、第二防爆风机413、第一防火风闸415、第二防火风闸416、止回风阀414以及鹅颈弯头417。

49.第一静压箱411位于冷箱32出风口322沿船体纵向远离上层建筑2的侧面,且距离地面具有预设安装高度,该预设安装高度可根据实际情况以及相关规定设置。第一静压箱411与冷箱32的出风口322连接,连接二者的管道沿船体的纵向水平延伸。第一静压箱411可减少气流振动,具有减弱噪声的效果。

50.第一静压箱411的顶部开设有第一出口(图未示)和第二出口(图未示)。第一出口和第二出口沿船体的横向间隔设置。

51.第一防爆风机412和第二防爆风机413均位于第一静压箱411的上方,且第一防爆风机412和第二防爆风机413沿船体的横向间隔设置,且沿船体的横向位于同一直线上。第一防爆风机412与第一出口连接,第二防爆风机413与第二出口连接,以加快第一静压箱411内的气体向外排出。

52.第一防爆风机412和第二防爆风机413对应的位置均安装有止回风阀414,止回风阀414具有只允许气体向外排出的效果,可防止外界的空气逆流到第一静压箱411内。

53.第一防火风闸415安装在冷箱32的进风口321处。

54.第二防火风闸416沿船体的纵向位于冷箱32和第一静压箱411之间,并与第一静压箱411连接。沿管道内气体的流动方向,第二防火风闸416位于第一静压箱411的上游,即冷箱通风系统41内的空气先流经第二防火风闸416,再流经第一静压箱411。

55.当发生火灾时,第一防火风闸415和第二防火风闸416均能自动关闭,可防止火势进一步蔓延。

56.第一防爆风机412和第二防爆风机413出口均安装有鹅颈弯头417,鹅颈弯头417沿竖直方向延伸,且其末端向下折弯,可防止雨水滴落到冷箱通风系统41所在的管道内。鹅颈弯头417朝船体的横向安装,以向两侧的船舷排放气体。具体的,鹅颈弯头417朝向距离其较近的船舷安装。

57.在一具体的实施例中,鹅颈弯头417与距离其较近的船舷之间的夹角为45

°

。

58.鹅颈弯头417的出口即为冷箱通风系统41的出口,鹅颈弯头417的出口与上层建筑2之间沿船体纵向的距离不小于4.5米,以满足危险区域开口要求。

59.双壁管通风系统42用于向外排出双壁管33的内管331泄露的lng。双壁管通风系统42包括第二静压箱421、第三防爆风机422、第四防爆风机423、第三防火风闸425、止回风阀424以及鹅颈弯头426。

60.第二静压箱421位于双壁管33的上方,且距离地面具有预设安装高度,该预设安装高度可根据实际情况以及相关规定设置。第二静压箱421与第一静压箱411位于同一高度,且沿船体的横向二者位于同一直线上,以起到充分利用船体横向空间的效果,使甲板1沿纵向具有较大的空间。

61.第二静压箱421与双壁管33的夹层的排风口连接,外界的空气通过夹层的通风口进入双壁管33的夹层内,再沿双壁管通风系统42向外排出。连接第二静压箱421和双壁管33的夹层的管道先沿船体的纵向延伸,再竖直向上延伸,从而与第二静压箱421连接。第二静压箱421可减少气流振动,具有减弱噪声的效果。

62.第二静压箱421的顶部开设有第三出口(图未示)和第四出口(图未示)。第三出口和第四出口沿船体的横向间隔设置。

63.第三防爆风机422和第四防爆风机423均位于第二静压箱421的上方,且第三防爆风机422和第四防爆风机423沿船体的横向间隔设置。第三防爆风机422、第四防爆风机423、第一防爆风机412以及第二防爆风机413沿船体的横向均位于同一直线上,以充分利用船体的横向空间。第三防爆风机422与第三出口连接,第四防爆风机423与第四出口连接,以加快第二静压箱421内的气体向外排出。

64.第三防爆风机422和第四防爆风机423对应的位置均安装有止回风阀424,止回风阀424具有只允许气体向外排出的效果,可防止外界的空气逆流到第二静压箱421内。

65.第三防火风闸425位于第二静压箱421的下方并与第二静压箱421连接。沿管道内气体的流动方向,第三防火风闸425位于第二静压箱421的上游,即双壁管通风系统42内的空气先流经第三防火风闸425,再流经第二静压箱421。

66.当发生火灾时,第二防火风闸416能自动关闭,可防止火势进一步蔓延。

67.第三防爆风机422和第四防爆风机423出口均安装有鹅颈弯头426,鹅颈弯头426沿竖直方向延伸,且其末端向下折弯,可防止雨水滴落到冷箱通风系统41所在的管道内。鹅颈弯头426朝船体的横向安装,以向两侧的船舷排放气体。具体的,鹅颈弯头426朝向距离其较近的船舷安装。

68.在一具体的实施例中,鹅颈弯头426与距离其较近的船舷之间的夹角为45

°

。

69.鹅颈弯头426的出口即为双壁管通风系统42的出口,鹅颈弯头426的出口与上层建筑2之间沿船体纵向的距离不小于4.5米,以满足危险区域开口要求。鹅颈弯头417与夹层的通风口之间沿船体纵向的距离不小于1.5米,以满足危险区域开口要求。

70.安装架7沿船体的纵向位于lng储罐3远离上层建筑2的侧面。安装架7包括框架71和角钢72搭建,安装架7呈长方体结构,角钢72将安装架7沿高度方向分成三层。

71.连接第二静压箱421和双壁管33的夹层的管道穿透安装架7的第一层,且该管道的外壁与安装架7固定连接,可减小该处管道的振动。

72.第一防爆风机412、第二防爆风机413、第三防爆风机422以及第四防爆风机423均位于安装架7的第三层。第一防爆风机412、第二防爆风机413、第三防爆风机422以及第四防爆风机423均通过螺栓安装在安装架7的第三层,以实现将各个防爆风机安装在预设位置。且使用螺栓安装各防爆风机,可形成可拆卸的连接,可便于检修各防爆风机以及更换损坏的防爆风机。

73.基于上文的描述,本技术的大致原理为:lng储罐3设置在甲板1上,并沿lng动力船舶100的纵向与上层建筑2间隔设置,使得lng储罐3可与上层建筑2保持安全距离。通风系统位于lng储罐3远离上层建筑2的一侧,因此通风系统与上层建筑2沿lng动力船舶100的纵向与上层建筑2之间的距离较远,可满足危险区域开口要求,且由于lng储罐3与通风系统均设置在甲板1上,因此,可显著减少船舱6的空间占用,使得船舱6可以装载更多的货物,以提高运输效率。

74.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利

要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。