1.本发明涉及新型石墨材料领域,具体涉及一种光谱分析用高纯等静压石墨材料及其制备方法,尤其涉及一种机械强度高的光谱分析用高纯等静压石墨材料及其制备方法。

背景技术:

2.光谱石墨材料,是用于光谱分析的专用石墨材料。应用于光谱分析的石墨材料按形状分,有石墨棒、石墨粉、石墨器件等。石墨材料中的石墨可用于碳元素以外的所有元素的光谱化学分析。碳弧的等离子区在5000℃以上,这时,所知的各种化合物均被离解,其中的各种元素也都被激发,产生出各种特殊光谱。按照谱线的波长鉴定出各元素的存在,测定各元素的特征谱线强度,测定出元素的含量。

3.1884年德国化学家本生(r.h.bunsen)用两份能结焦的煤粉和一份焦炭粉混合,在钢模中加压成型,然后烧结,制成了炭质电极,供光谱分析应用。随后科学家用纯净的炭黑、石油焦、沥青焦、煤沥青等为原料,烧结后在炭棒两端瞬时通上高强度电流,使之石墨化,除去杂质后制作光谱分析石墨材料。

4.自1942年高纯石墨诞生,解决了石墨高温提纯技术,随后,光谱分析技术发展,各国相继研制生产了纯度更高的光谱石墨。

5.由于光谱分析石墨材料需具有导电性,均匀一致性,抗热震性,高纯度性,可复制性的同时,还需应该特别纯净,不得含有损于分析粒度的杂质。光谱纯电极的电弧波谱在2000~3500范围内,只允许有以下几种元素的极弱的谱线:硼、硅、铝、镁、炭黑、钛,而不应有他种元素的光谱线。

6.但是,目前研制的光谱分析石墨材料仍然存在较多的杂质元素,纯度仍不能满足高端技术的要求。因此,有必要对此进一步进行研究。

技术实现要素:

7.鉴于此,本发明的目的在于提供一种光谱分析用高纯等静压石墨材料及其制备方法,旨在克服现有技术的缺陷。

8.为了达到上述发明目的,本发明采取的技术方案如下:

9.一种光谱分析用高纯等静压石墨材料的制备方法,包括以下步骤:

10.(1)获取满足指标条件的各组分,所述组分包括粒径为1-60μm的骨料、粒径为1-40μm粉料、粘结剂和浸渍剂,其中,所述骨料为沥青焦,所述粉料包括粒径为1-20μm的炭黑粉、粒径为1-40μm的石墨粉和粒径为1-15μm的固体煤沥青;

11.(2)二次炭黑的制备

12.(2.1)将预热完成的炭黑粉与固体煤沥青按以下重量比均匀混合后冷却至室温;

13.炭黑粉粉料70-80%

14.固体煤沥青粉料20-30%

15.其中,混合的温度为150℃~250℃,混合的时间为1~3h;

16.(2.2)将上一工序完成的混合料经轧片磨粉后形成粒径为1-50μm且混合均匀的成型粉料;

17.(2.3)将上一工序完成的成型粉料经模压成型-焙烧-石墨化处理-研磨后制成粒径为1-50μm的二次炭黑粉料;

18.(3)第一次干混,将步骤(2)中制备的二次炭黑粉料与步骤(1)中所述的石墨粉预热完成后按以下重量比进行均匀混合后形成第一干混料;

19.二次炭黑粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-25%

20.石墨粉粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75-80%

21.其中,第一次干混的温度为150℃~250℃,混合时间为1~3h;

22.(4)第二次干混,将步骤(3)中制备的第一干混料与步骤(1)中所述的沥青焦按以下重量比进行均匀混合后形成第二干混料;

23.第一干混料30-35%

24.骨料沥青焦65-70%

25.其中,第二次干混的温度为160℃~220℃,混合时间为1~5h;

26.(5)湿混,将步骤(4)中制备的第二干混料与步骤(1)中所述的粘结剂按以下重量比进行均匀混合后形成糊料;

27.第二干混料70-75%

28.粘结剂25-30%

29.其中,湿混粘结剂的温度为120-170℃,湿混时间为40-60分钟;

30.(6)等静压成型及后续工艺处理,将步骤(5)形成的湿混料装入橡胶模具中,封口,冷等静压成型,成型压力在150mpa下,保压7min后形成体积密度为2.0-2.5g/cm3的成型生坯;随后将此成型生坯经焙烧-烧结-浸渍-二次焙烧-二次浸渍-三次焙烧工艺后制成用于石墨化的焙烧产品;

31.(7)将步骤(6)制备的用于石墨化的焙烧产品,进行石墨化处理制成光谱分析用高纯等静压石墨材料。

32.进一步的,所述骨料采用真密度≥2.13g/cm3,灰分≤0.1%、挥发份≤0.5%的沥青焦,且粒径为1-60μm的骨料包含有以下六种不同粒径范围的沥青焦,具体为:

33.粒度为1-10μm的沥青焦占其重量的10%;

34.粒度为10-20μm的沥青焦占其重量的20%;

35.粒度为20-30μm的沥青焦占其重量的20%;

36.粒度为30-40μm的沥青焦占其重量的20%;

37.粒度为40-50μm的沥青焦占其重量的20%;

38.粒度为50-60μm的沥青焦占其重量的10%。

39.进一步的,粒径为1-40μm的石墨粉粉料采用真密度≥2.00g/cm3,电阻率≤8.0μωm,抗折强度≥25mpa,抗压强度≥35mpa的粉料,且粒径为1-40μm的石墨粉粉料包含有以下四种不同粒径范围的石墨粉,具体为:

40.粒度为1-10μm的石墨粉占其重量的25%;

41.粒度为10-20μm的石墨粉占其重量的25%;

42.粒度为20-30μm的石墨粉占其重量的25%;

43.粒度为30-40μm的石墨粉占其重量的25%。

44.进一步的,粒径为1-20μm的炭黑粉,纯度为99.99%,且粒径为1-20μm的炭黑粉粉料包含有以下四种不同粒径范围的炭黑粉,具体为:

45.粒度为1-5μm的炭黑粉占其重量的20%;

46.粒度为5-10μm的炭黑粉占其重量的30%;

47.粒度为10-15μm的炭黑粉占其重量的30%;

48.粒度为15-20μm的炭黑粉占其重量的20%。

49.进一步的,粒径为1-15μm的固体煤沥青包含有以下三种不同粒径范围的固体煤沥青粉料,具体为:

50.粒度为1-5μm的固体煤沥青粉料占其重量的35%;

51.粒度为5-10μm的固体煤沥青粉料占其重量的35%;

52.粒度为10-15μm的固体煤沥青粉料占其重量的30%。

53.进一步的,所述粘结剂选用改质煤沥青,其技术指标为软化点为105-120℃,结焦值为≥55%,灰分≤0.1%;所述浸渍剂选用中温煤沥青,其技术指标为软化点为83-88℃,结焦值为≥52%,喹啉不溶物≤0.30%。

54.进一步的,所述步骤(2.1)中涉及的将预热完成的炭黑粉与固体煤沥青按所述重量比均匀混合后冷却至室温,具体包括:将炭黑粉、固体煤沥青分别在200-300℃的预热炉中预热60-120min后,置于研磨机中,采用转速为350~600r/min的速度研磨40-80min;研磨结束后进行筛分分级,然后接着将筛分分级的炭黑粉与固体煤沥青按所述的比例进行配料,将配好的炭黑粉与固体煤沥青置于混捏锅中进行均匀混合,混合温度为150℃~250℃,混合时间为1~3h;混合结束后,粉料自然冷却至室温;

55.所述步骤(2.2)中涉及的混合料经轧片磨粉后形成粒径为1-50μm且混合均匀的磨粉料,具体包括:将上一工序完成的混合料经两次轧片后形成2-3mm的一次轧片和1-1.5mm的二次轧片,随后将完成的轧片降温至40℃以下,经磨粉机破碎磨粉后形成粒径为1-50μm的磨粉料,并对此磨粉料筛分分级后形成以下五种不同粒径范围的筛分料,具体包括:

56.粒径为1-10μm的筛分料占其重量的25%,

57.粒径为10-20μm的筛分料占其重量的占20%,

58.粒径为20-30μm的筛分料占其重量的占10%,

59.粒径为30-40μm的筛分料占其重量的占20%,

60.粒径为40-50μm的筛分料占其重量的占25%;

61.进而对筛分分级后不同粒径范围的筛分料采用旋风混料机混合均匀,形成成型粉料;

62.所述步骤(2.3)中涉及的成型粉料经模压成型-焙烧-石墨化处理-研磨后制成粒径为1-50μm的二次炭黑粉料,具体包括:

63.(2.3.1)将混合均匀的成型粉料装入模具中,振实,利用双螺杆立式油压机进行模压成型形成成形生坯;

64.(2.3.2)将成型生坯置入石墨干锅中,填充冶金焦粉并振实后装入环式焙烧炉中,同时使用焦粉、石英砂、河砂填充满炉内,在隔绝空气的情况下,按升温曲线逐渐加热升温,进行焙烧制成焙烧坯体后自然冷却至室温出炉;其中,按升温曲线逐渐加热升温具体为:在

150-350℃时,升温速率为3.3℃/h,保持时间60h;在350-400℃时,升温速率为1.7℃/h,保持时间30h;在400-500℃时,升温速率为1.1℃/h,保持时间90h;在500-650℃时,升温速率为2.0℃/h,保持时间75h;在650-750℃时,升温速率为4.0℃/h,保持时间25h;在750-850℃时,升温速率为4.0℃/h,保持时间25h;在850-1150℃时,升温速率为10℃/h,保持时间30h;在1150-1250℃时,升温速率为4℃/h,保持时间25h;在1250℃时保持24h;

65.(2.3.3)将焙烧坯体放入艾奇逊石墨化炉中,在隔绝空气的条件下,通过电流将焙烧品加热到2750-3200℃,使二维结构炭制品转换为三维石墨网格结构,视产品规格大小送电8-10天,制成石墨化材料;

66.(2.3.4)将制成的石墨化材料经破碎后,置于研磨机中,在转速为350~600r/min的条件下进行研磨50-80min后,制成粒径为1-50μm的研磨粉料,并对此研磨粉料筛分分级后形成以下五种不同粒径范围的研磨筛分料,

67.粒径为1-10μm的研磨筛分料占其重量的25%,

68.粒径为10-20μm的研磨筛分料占其重量的20%,

69.粒径为20-30μm的研磨筛分料占其重量的10%,

70.粒径为30-40μm的研磨筛分料占其重量的20%,

71.粒径为40-50μm的研磨筛分料占其重量的25%;

72.进而对筛分分级后不同粒径范围的研磨筛分料采用旋风混料机混合均匀,形成二次炭黑粉备用。

73.进一步的,所述步骤(3)中涉及的第一次干混,具体过程为:将二次炭黑粉、石墨粉分别在200-350℃的预热炉中预热60-120min后,分别置于研磨机中,采用转速为350~600r/min的速度研磨40-80min,形成研磨后的二次炭黑粉与石墨粉,接着将研磨后的二次炭黑粉与石墨粉按所述的比例配料后进行第一次干混,第一次干混的温度为150℃~250℃,混合时间为1~3h制成第一干混料;

74.所述步骤(4)中涉及的第二次干混,具体过程为:将第一干混料与沥青焦按所述的比例配料后进行第二次干混,第二次干混的温度为160℃~220℃,混合时间为1~5h,制成第二干混料;

75.所述步骤(5)中涉及的湿混,其具体过程为:将第二干混料与粘结剂改质煤沥青进行均匀混合,湿混粘结剂的温度为120-170℃,湿混时间为40-60分钟。

76.进一步的,所述步骤(6)中涉及的将此成型生坯经焙烧-烧结-浸渍-二次焙烧-二次浸渍-三次焙烧工艺后制成用于石墨化的焙烧产品,其具体过程包括:

77.(6.1)将成型生坯装入焙烧炉中进行第一次焙烧得到第一次焙烧坯体,焙烧温度为20℃~1250℃,其中,所述焙烧过程具体包括:在室温-100℃,按照100℃/h升温,保持1h;100-200℃,按照100℃/h升温,保持1h;200℃-900℃、按照100℃/h升温,保持7h;900℃-1250℃、按照按照150℃/h升温,保持2h;并在1250℃温度下保温4h,然后自然冷却后出炉;

78.(6.2)将第一次焙烧坯体放入烧结炉中,使钢碳完全包裹,然后充入保护气氩气,直到压力达到15-20兆帕,然后加热至1000-1250摄氏度,保持24-32小时后取出;

79.(6.3)将清理完表面的烧结坯体,预热到300-350℃,保温时间10h后入浸渍罐,抽真空,加压2.5h,然后将浸渍剂中温煤沥青注入浸渍罐中,保压2.5h,使浸渍剂中温煤沥青浸入烧结坯体的孔隙中完成第一次浸渍;在所述的第一次浸渍过程中,浸渍剂中温煤沥青

在第一次焙烧品中的增重率≥18%;

80.(6.4)将第一次浸渍坯体经过隧道窑炉进行第二次焙烧,在此焙烧过程中将实现快速烧结沥青的目的,其焙烧的最高温度为750℃,焙烧时间为192h;

81.(6.5)将第二次焙烧坯体放入浸渍罐中,在保持真空和加压的状态下注入浸渍剂中温煤沥青进行第二次浸渍处理,具体浸渍过程包括:将第二次焙烧坯体进行预热,预热温度290~350℃,预热时间14~18小时后入浸渍罐,浸渍罐真空压力-0.086mpa,抽真空时间60~90min,然后注浸渍剂中温煤沥青的温度140~160℃,加压压力1.7~1.85mpa,加压时间6~8小时后完成第二次浸渍;在所述的第二次浸渍过程中,浸渍剂中温煤沥青在第二次焙烧品中的增重率≥15%。

82.(6.6)将第二次浸渍坯体装入焙烧炉中进行第三次焙烧得到用于石墨化的焙烧产品,其中,所述第三次焙烧过程为:在20~300℃时,升温速率为6~7℃/h;在300~980℃时,升温速率为2~3℃/h;在980~1100℃时,升温速率为3~4℃/h;在1100℃下保温15~20小时;

83.其中在300~980℃时,又优选按如下升温曲线:在300~350℃时,升温速率为2℃/h;在350~400℃时,升温速率为1.5℃/h;在400~800℃时,升温速率为0.9~1.2℃/h;在800~980℃时,升温速率为2~3℃/h。

84.此外,本发明还提供了一种光谱分析用高纯等静压石墨材料,该高纯等静压石墨材料基于上述的方法制成,且制备的光谱分析用高纯等静压石墨材料的抗折强度≥95mpa、抗压强度≥40mpa、电阻率≤10μω

·

m、气孔率20-25%、灰份≤10*10-5

%、体积密度1.85-2.0g/cm3、总杂质元素≤6*10-5

%、各杂质元素≤2*10-5

%。

85.本发明的有益效果:

86.本发明通过在原料沥青焦中加入二次炭黑、石墨粉等,与原料中的其他材料相融合,可以补充成品石墨材料的机械强度;本发明对原料进行研磨,再通过模压成型、烧结炭化处理,最后通过石墨化工艺,可以增加高纯石墨材料的密度和强度;通过本发明的制备方法制成的光谱分析用高纯等静压石墨材料的抗折强度≥95mpa、抗压强度≥40mpa、电阻率≤10μω

·

m、气孔率20-25%、灰份≤10*10-5

%、体积密度1.85-2.0g/cm3、总杂质元素≤6*10-5

%、各杂质元素≤2*10-5

%。

附图说明

87.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定。对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

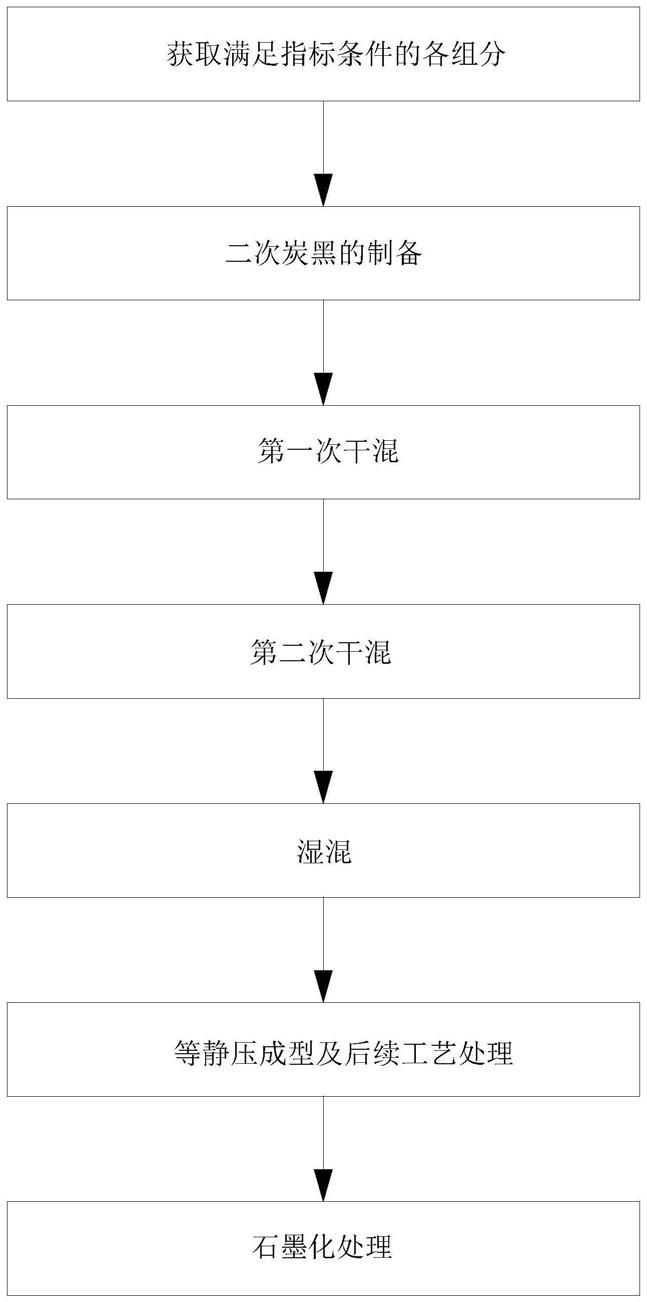

88.图1为本发明的制备方法流程图。

具体实施方式

89.基于前述的背景技术,目前研制的光谱分析石墨材料仍然存在较多的杂质元素,纯度仍不能满足高端技术的要求。

90.本技术的发明人发现,通过在原料沥青焦中加入二次炭黑、石墨粉等,与原料中的

其他材料相融合,可以补充成品石墨材料的机械强度;本发明对原料进行研磨,再通过模压成型、烧结炭化处理,最后通过石墨化工艺,可以增加高纯石墨材料的密度和强度。

91.以上现有技术中的方案所存在的缺陷,均是申请人在经过实践并仔细研究后得出的结果,因此,上述问题的发现过程以及下文中本技术实施例针对上述问题所提出的解决方案,都应该是申请人在本技术过程中对本技术做出的贡献。

92.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

93.下面结合本技术的一些实施方式作详细说明。

94.如图1所示,一种光谱分析用高纯等静压石墨材料的制备方法,包括以下步骤:

95.(1)获取满足指标条件的各组分

96.所述组分包括粒径为1-60μm的骨料、粒径为1-40μm粉料、粘结剂和浸渍剂。

97.其中,所述骨料采用真密度≥2.13g/cm3,灰分≤0.1%、挥发份≤0.5%的沥青焦,且粒径为1-60μm的骨料包含有以下六种不同粒径范围的沥青焦,具体为:

98.粒度为1-10μm的沥青焦占其重量的10%;

99.粒度为10-20μm的沥青焦占其重量的20%;

100.粒度为20-30μm的沥青焦占其重量的20%;

101.粒度为30-40μm的沥青焦占其重量的20%;

102.粒度为40-50μm的沥青焦占其重量的20%;

103.粒度为50-60μm的沥青焦占其重量的10%。

104.其中,所述粉料包括粒径为1-20μm的炭黑粉、粒径为1-40μm的石墨粉和粒径为1-15μm的固体煤沥青;

105.本发明中,粒径为1-20μm的炭黑粉,纯度为99.99%,且粒径为1-20μm的炭黑粉粉料包含有以下四种不同粒径范围的炭黑粉,具体为:

106.粒度为1-5μm的炭黑粉占其重量的20%;

107.粒度为5-10μm的炭黑粉占其重量的30%;

108.粒度为10-15μm的炭黑粉占其重量的30%;

109.粒度为15-20μm的炭黑粉占其重量的20%。

110.本发明中,粒径为1-40μm的石墨粉粉料采用真密度≥2.00g/cm3,电阻率≤8.0μωm,抗折强度≥25mpa,抗压强度≥35mpa的粉料,且粒径为1-40μm的石墨粉粉料包含有以下四种不同粒径范围的石墨粉,具体为:

111.粒度为1-10μm的石墨粉占其重量的25%;

112.粒度为10-20μm的石墨粉占其重量的25%;

113.粒度为20-30μm的石墨粉占其重量的25%;

114.粒度为30-40μm的石墨粉占其重量的25%。

115.本发明中,粒径为1-15μm的固体煤沥青包含有以下三种不同粒径范围的固体煤沥

青粉料,具体为:

116.粒度为1-5μm的固体煤沥青粉料占其重量的35%;

117.粒度为5-10μm的固体煤沥青粉料占其重量的35%;

118.粒度为10-15μm的固体煤沥青粉料占其重量的30%。

119.本发明中,所述粘结剂选用改质煤沥青,其技术指标为软化点为105-120℃,结焦值为≥55%,灰分≤0.1%;所述浸渍剂选用中温煤沥青,其技术指标为软化点为83-88℃,结焦值为≥52%,喹啉不溶物≤0.30%。

120.(2)二次炭黑的制备

121.(2.1)将预热完成的炭黑粉与固体煤沥青按以下重量比均匀混合后冷却至室温;以下为:炭黑粉与固体煤沥青的重量比

122.炭黑粉粉料70-80%

123.固体煤沥青粉料20-30%

124.在此步骤中,具体的过程表述为:将炭黑粉、固体煤沥青分别在200-300℃的预热炉中预热60-120min后,置于研磨机中,采用转速为350~600r/min的速度研磨40-80min;研磨结束后进行筛分分级,然后接着将筛分分级的炭黑粉与固体煤沥青按所述的比例进行配料,将配好的炭黑粉与固体煤沥青置于混捏锅中进行均匀混合,混合温度为150℃~250℃,混合时间为1~3h;混合结束后,粉料自然冷却至室温;

125.(2.2)将上一工序完成的混合料经轧片磨粉后形成粒径为1-50μm且混合均匀的成型粉料;

126.在此步骤中,具体的过程表述为:将上一工序完成的混合料经两次轧片后形成2-3mm的一次轧片和1-1.5mm的二次轧片,随后将完成的轧片降温至40℃以下,经磨粉机破碎磨粉后形成粒径为1-50μm的磨粉料,并对此磨粉料筛分分级后形成以下五种不同粒径范围的筛分料,具体包括:

127.粒径为1-10μm的筛分料占其重量的25%,

128.粒径为10-20μm的筛分料占其重量的占20%,

129.粒径为20-30μm的筛分料占其重量的占10%,

130.粒径为30-40μm的筛分料占其重量的占20%,

131.粒径为40-50μm的筛分料占其重量的占25%;

132.进而对筛分分级后不同粒径范围的筛分料采用旋风混料机混合均匀,形成成型粉料;

133.(2.3)将上一工序完成的成型粉料经模压成型-焙烧-石墨化处理-研磨后制成粒径为1-50μm的二次炭黑粉料;

134.在上述步骤中,其详细的过程表述如下:

135.(2.3.1)将混合均匀的成型粉料装入模具中,振实,利用双螺杆立式油压机进行模压成型形成成形生坯;

136.(2.3.2)将成型生坯置入石墨干锅中,填充冶金焦粉并振实后装入环式焙烧炉中,同时使用焦粉、石英砂、河砂填充满炉内,在隔绝空气的情况下,按升温曲线逐渐加热升温,进行焙烧制成焙烧坯体后自然冷却至室温出炉;其中,按升温曲线逐渐加热升温具体为:在150-350℃时,升温速率为3.3℃/h,保持时间60h;在350-400℃时,升温速率为1.7℃/h,保

持时间30h;在400-500℃时,升温速率为1.1℃/h,保持时间90h;在500-650℃时,升温速率为2.0℃/h,保持时间75h;在650-750℃时,升温速率为4.0℃/h,保持时间25h;在750-850℃时,升温速率为4.0℃/h,保持时间25h;在850-1150℃时,升温速率为10℃/h,保持时间30h;在1150-1250℃时,升温速率为4℃/h,保持时间25h;在1250℃时保持24h;

137.(2.3.3)将焙烧坯体放入艾奇逊石墨化炉中,在隔绝空气的条件下,通过电流将焙烧品加热到2750-3200℃,使二维结构炭制品转换为三维石墨网格结构,视产品规格大小送电8-10天,制成石墨化材料;

138.(2.3.4)将制成的石墨化材料经破碎后,置于研磨机中,在转速为350~600r/min的条件下进行研磨50-80min后,制成粒径为1-50μm的研磨粉料,并对此研磨粉料筛分分级后形成以下五种不同粒径范围的研磨筛分料,

139.粒径为1-10μm的研磨筛分料占其重量的25%,

140.粒径为10-20μm的研磨筛分料占其重量的20%,

141.粒径为20-30μm的研磨筛分料占其重量的10%,

142.粒径为30-40μm的研磨筛分料占其重量的20%,

143.粒径为40-50μm的研磨筛分料占其重量的25%;

144.进而对筛分分级后不同粒径范围的研磨筛分料采用旋风混料机混合均匀,形成二次炭黑粉备用。

145.(3)第一次干混

146.将步骤(2)中制备的二次炭黑粉料与步骤(1)中所述的石墨粉预热完成后按以下重量比进行均匀混合后形成第一干混料;

147.二次炭黑粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-25%

148.石墨粉粉料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75-80%

149.此步骤的具体过程为:将二次炭黑粉、石墨粉分别在200-350℃的预热炉中预热60-120min后,分别置于研磨机中,采用转速为350~600r/min的速度研磨40-80min,形成研磨后的二次炭黑粉与石墨粉,接着将研磨后的二次炭黑粉与石墨粉按所述的比例配料后进行第一次干混,第一次干混的温度为150℃~250℃,混合时间为1~3h制成第一干混料。

150.(4)第二次干混

151.将步骤(3)中制备的第一干混料与步骤(1)中所述的沥青焦按以下重量比进行均匀混合后形成第二干混料;

152.第一干混料30-35%

153.骨料沥青焦65-70%

154.上述第二次干混的具体过程为:将第一干混料与沥青焦按所述的比例配料后进行第二次干混,第二次干混的温度为160℃~220℃,混合时间为1~5h,制成第二干混料。

155.(5)湿混

156.将步骤(4)中制备的第二干混料与步骤(1)中所述的粘结剂按以下重量比进行均匀混合后形成糊料;

157.第二干混料70-75%

158.粘结剂25-30%

159.其湿混的具体过程为:将第二干混料与粘结剂改质煤沥青进行均匀混合,湿混粘

结剂的温度为120-170℃,湿混时间为40-60分钟。

160.(6)等静压成型及后续工艺处理

161.将步骤(5)形成的湿混料装入橡胶模具中,封口,冷等静压成型,成型压力在150mpa下,保压7min后形成体积密度为2.0-2.5g/cm3的成型生坯;随后将此成型生坯经焙烧-烧结-浸渍-二次焙烧-二次浸渍-三次焙烧工艺后制成用于石墨化的焙烧产品。

162.本步骤中涉及的将此成型生坯经焙烧-烧结-浸渍-二次焙烧-二次浸渍-三次焙烧工艺后制成用于石墨化的焙烧产品,其具体过程包括:

163.(6.1)将成型生坯装入焙烧炉中进行第一次焙烧得到第一次焙烧坯体,焙烧温度为20℃~1250℃,其中,所述焙烧过程具体包括:在室温-100℃,按照100℃/h升温,保持1h;100-200℃,按照100℃/h升温,保持1h;200℃-900℃、按照100℃/h升温,保持7h;900℃-1250℃、按照按照150℃/h升温,保持2h;并在1250℃温度下保温4h,然后自然冷却后出炉;

164.(6.2)将第一次焙烧坯体放入烧结炉中,使钢碳完全包裹,然后充入保护气氩气,直到压力达到15-20兆帕,然后加热至1000-1250摄氏度,保持24-32小时后取出;

165.(6.3)将清理完表面的烧结坯体,预热到300-350℃,保温时间10h后入浸渍罐,抽真空,加压2.5h,然后将浸渍剂中温煤沥青注入浸渍罐中,保压2.5h,使浸渍剂中温煤沥青浸入烧结坯体的孔隙中完成第一次浸渍;在所述的第一次浸渍过程中,浸渍剂中温煤沥青在第一次焙烧品中的增重率≥18%;

166.(6.4)将第一次浸渍坯体经过隧道窑炉进行第二次焙烧,在此焙烧过程中将实现快速烧结沥青的目的,其焙烧的最高温度为750℃,焙烧时间为192h;

167.(6.5)将第二次焙烧坯体放入浸渍罐中,在保持真空和加压的状态下注入浸渍剂中温煤沥青进行第二次浸渍处理,具体浸渍过程包括:将第二次焙烧坯体进行预热,预热温度290~350℃,预热时间14~18小时后入浸渍罐,浸渍罐真空压力-0.086mpa,抽真空时间60~90min,然后注浸渍剂中温煤沥青的温度140~160℃,加压压力1.7~1.85mpa,加压时间6~8小时后完成第二次浸渍;在所述的第二次浸渍过程中,浸渍剂中温煤沥青在第二次焙烧品中的增重率≥15%。

168.(6.6)将第二次浸渍坯体装入焙烧炉中进行第三次焙烧得到用于石墨化的焙烧产品,其中,所述第三次焙烧过程为:在20~300℃时,升温速率为6~7℃/h;在300~980℃时,升温速率为2~3℃/h;在980~1100℃时,升温速率为3~4℃/h;在1100℃下保温15~20小时;

169.其中在300~980℃时,又优选按如下升温曲线:在300~350℃时,升温速率为2℃/h;在350~400℃时,升温速率为1.5℃/h;在400~800℃时,升温速率为0.9~1.2℃/h;在800~980℃时,升温速率为2~3℃/h。

170.(7)石墨化处理

171.将步骤(6)制备的用于石墨化的焙烧产品,进行石墨化处理制成光谱分析用高纯等静压石墨材料。其具体过程为:将用于石墨化的焙烧产品放入艾奇逊石墨化炉中,在隔绝空气的条件下,通过电流将焙烧品加热到2750-3200℃,使二维结构炭制品转换为三维石墨网格结构,视产品规格大小送电8-10天,形成光谱分析用高纯等静压石墨材料。

172.此外,本发明还提供了一种光谱分析用高纯等静压石墨材料,该高纯等静压石墨材料基于上述的方法制成,且制备的光谱分析用高纯等静压石墨材料的抗折强度≥95mpa、

抗压强度≥40mpa、电阻率≤10μω

·

m、气孔率20-25%、灰份≤10*10-5

%、体积密度1.85-2.0g/cm3、总杂质元素≤6*10-5

%、各杂质元素≤2*10-5

%。

173.本发明通过在原料沥青焦中加入二次炭黑、石墨粉等,与原料中的其他材料相融合,可以补充成品石墨材料的机械强度;本发明对原料进行研磨,再通过模压成型、烧结炭化处理,最后通过石墨化工艺,可以增加高纯石墨材料的密度和强度。

174.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进、部件拆分或组合等,均应包含在本发明的保护范围之内。