1.本发明涉及船舶溜管技术领域,特别是涉及一种船舶的可伸缩式溜管结构。

背景技术:

2.目前,跨海大桥缓解了城市区间的交通压力,但跨海工程易受风浪、潮流和海床滑移等自然因素影响,相比而言,海底隧道安放于海底更加稳固可靠。

3.海底隧道施工时,要求先在海底挖出海沟并平整,然后将管节逐段对接沉放到位。在挖出海沟后,利用施工船在海沟基底抛填石块并夯实,如授权公告号为cn211621439u、授权公告日为2020.10.02的中国实用新型专利公开了一种抛石夯平船,并具体公开了该抛石夯平船包括木船本体、溜管抛石系统和振动夯平系统,溜管抛石系统和振动夯平系统分别安装在母船本体的两舷,溜管抛石系统包括溜管系统、漏斗、台车本体、溜管升降系统、台车行走系统、溜管回收系统、第一配重,台车本体的伸出臂上连接漏斗,漏斗下部连接溜管系统,溜管系统由三节溜管组成可伸缩结构,溜管升降系统的卷扬机通过钢丝绳与溜管尾部连接。

4.现有技术中的抛石夯平船设计有三节溜管组成的可伸缩结构,可根据抛石水深自由调节溜管长度。实际上,各节溜管之间的连接部分不仅要承受溜管本身的重力,在抛石过程中会对管壁产生撞击作用,各节溜管之间的连接强度无法保证不会脱节;而且,在海上作业时,溜管系统相对于船舶易发生晃动,影响了抛石位置的准确度,抛石施工的精度低。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种船舶的可伸缩式溜管结构,以解决在抛石过程中会对管壁产生撞击作用,各节溜管之间的连接强度无法保证不会脱节;而且,在海上作业时,溜管系统相对于船舶易发生晃动,影响了抛石位置的准确度,抛石施工的精度低的问题。

6.本发明的船舶的可伸缩式溜管结构的技术方案为:

7.船舶的可伸缩式溜管结构包括安装在船体上的支座、绞车、漏斗和溜管本体,所述绞车固定设置在所述支座上,所述漏斗安装于所述支座悬伸至船体外侧的部分,所述溜管本体连接于所述漏斗的下部;

8.所述溜管本体包括至少三个溜管管节,至少三个所述溜管管节依次套接相连,所述溜管本体的下端与所述绞车之间连接有钢丝绳索,以提升回收或下放伸长所述溜管本体;

9.所述溜管管节的下部外壁设有限位件,所述溜管管节的上端固定有套环,所述套环凸出于所述溜管管节的内壁,所述溜管管节的限位件与相邻所述溜管管节的套环卡止配合;

10.还包括安装于船舷侧的支撑机构,所述支撑机构位于所述支座的下侧,所述支撑机构包括支撑主杆和钳形夹臂,所述钳形夹臂连接在所述支撑主杆的一端,所述钳形夹臂

与所述溜管本体夹紧配合,所述支撑主杆的另一端与船体外板顶撑配合。

11.进一步的,所述溜管管节包括首端溜管管节、中间溜管管节和末端溜管管节,所述首端溜管管节和中间溜管管节的下部外壁均设有限位件,所述中间溜管管节和末端溜管管节的上端均固定有套环;

12.所述首端溜管管节连接于所述漏斗的下部,所述中间溜管管节套接安装在所述首端溜管管节和所述末端溜管管节之间,所述末端溜管管节的下端与所述钢丝绳索连接。

13.进一步的,所述限位件为限位凸环,所述限位凸环套装固定在所述溜管管节的下部外壁;

14.所述溜管管节的上端固定有上法兰板,所述套环的下部固定有下法兰板,所述上法兰板与所述下法兰板紧固连接。

15.进一步的,所述套环包括拼接组合的第一半圆弧板和第二半圆弧板,所述下法兰板包括第一半圆弧部分和第二半圆弧部分,所述套环的第一半圆弧板与所述下法兰板的第一半圆弧部分固定连接,所述套环的第二半圆弧板与所述下法兰板的第二半圆弧部分固定连接。

16.进一步的,所述上法兰板和所述下法兰板分别对应开设有多个螺栓孔,多个所述螺栓孔围绕所述溜管管节呈周向间隔布置,所述螺栓孔中穿装有紧固螺栓。

17.进一步的,所述溜管管节的下部内壁固定有内挡环,所述内挡环凸出于所述溜管管节的内壁,在回收状态时所述溜管管节的内挡环与相邻所述溜管管节的限位件卡止配合。

18.进一步的,还包括设置在船体甲板的第一水平导轨,所述支座移动安装在所述第一水平导轨上,所述支撑机构还包括设置在船体外板的第二水平导轨和滑座,所述滑座与所述第二水平导轨滑动配合,所述支撑主杆的另一端与所述滑座连接,所述第一水平导轨与所述第二水平导轨平行布置。

19.进一步的,所述滑座与所述支撑主杆的另一端连接有铰接轴,所述铰接轴的轴线方向沿水平延伸,且所述滑座与所述支撑主杆之间连接有摆动驱动件,以带动所述支撑主杆朝外摆离船体,或者朝内摆向船体收起在船舷侧。

20.进一步的,所述钳形夹臂与所述支撑主杆的一端铰接,所述钳形夹臂设有用于与所述溜管管节夹紧配合的夹口,所述钳形夹臂与所述支撑主杆之间连接有夹合驱动件,以带动所述钳形夹臂夹合固定所述溜管管节。

21.有益效果:该船舶的可伸缩式溜管结构采用了支座、绞车、漏斗、溜管本体和支撑机构的结构设计,绞车和漏斗安装于支座上,溜管本体连接在漏斗的下部,通过漏斗将石块导入溜管本体中,以沿着溜管内壁下落至海底预定位置;多个溜管管节之间通过套接相连,通过绞车带动钢丝绳索进行提升回收或者下放伸长溜管本体,在伸展状态时,溜管管节下部的限位件与相邻的外层溜管管节上端的套环卡止配合,从而实现了不同溜管管节之间的可靠连接,保证了各节溜管之间的连接强度,防止因落石撞击而出现脱节的问题。

22.而且,在船舷侧还安装有支撑机构,支撑机构设计有支撑主杆和钳形夹臂,通过钳形夹臂与下放伸长的溜管本体夹紧配合,并借助支撑主杆顶撑在船体外板上,从而对溜管本体起到舷侧支撑作用;在溜管本体设计上下两个连接部分,其上端与漏斗连接、其下部与船体外板形成支撑作用,防止在海上作业时溜管系统相对于船舶发生晃动,保证了抛石位

置的准确度,抛石施工的精度更高。

附图说明

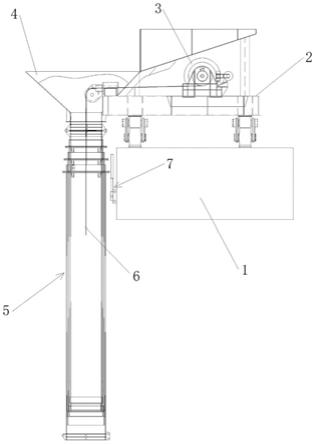

23.图1为本发明的船舶的可伸缩式溜管结构的具体实施例中船舶的可伸缩式溜管结构的主视示意图;

24.图2为本发明的船舶的可伸缩式溜管结构的具体实施例中船舶的可伸缩式溜管结构的侧视示意图;

25.图3为图1中溜管本体的中间溜管管节的主视示意图;

26.图4为溜管本体(在下放伸长状态时)的局部剖视示意图;

27.图5为图3中套环的第一半圆弧板和下法兰板的第一半圆弧部分的俯视示意图;

28.图6为本发明的船舶的可伸缩式溜管结构的具体实施例中支撑机构的主视示意图。

29.图中:1-船体、11-第一水平导轨、12-第二水平导轨、2-支座、3-绞车、4-漏斗;

30.5-溜管本体、50-溜管管节、51-限位凸环、52-套环、520-套环的第一半圆弧板、53-上法兰板、54-下法兰板、540-下法兰板的第一半圆弧部分、55-内挡环、56-螺栓孔;

31.6-钢丝绳索、7-支撑机构、70-钳形夹臂、71-支撑主杆、72-滑座、73-铰接轴、74-水平驱动件、75-夹合驱动件。

具体实施方式

32.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

33.本发明的船舶的可伸缩式溜管结构的具体实施例1,如图1至图6所示,船舶的可伸缩式溜管结构包括安装在船体1上的支座2、绞车3、漏斗4和溜管本体5,绞车3固定设置在支座2上,漏斗4安装于支座2悬伸至船体1外侧的部分,溜管本体5连接于漏斗4的下部;溜管本体5包括至少三个溜管管节50,至少三个溜管管节50依次套接相连,溜管本体5的下端与绞车3之间连接有钢丝绳索6,以提升回收或下放伸长溜管本体5。

34.溜管管节50的下部外壁设有限位件,溜管管节50的上端固定有套环52,套环52凸出于溜管管节50的内壁,溜管管节50的限位件与相邻溜管管节50的套环52卡止配合;可伸缩式溜管结构还包括安装于船舷侧的支撑机构7,支撑机构7位于支座2的下侧,支撑机构7包括支撑主杆71和钳形夹臂70,钳形夹臂70连接在支撑主杆71的一端,钳形夹臂71与溜管本体5夹紧配合,支撑主杆71的另一端与船体外板顶撑配合。

35.该船舶的可伸缩式溜管结构采用了支座2、绞车3、漏斗4、溜管本体5和支撑机构7的结构设计,绞车3和漏斗4安装于支座2上,溜管本体5连接在漏斗4的下部,通过漏斗4将石块导入溜管本体5中,以沿着溜管内壁下落至海底预定位置;多个溜管管节50之间通过套接相连,通过绞车3带动钢丝绳索6进行提升回收溜管本体5或者下放伸长溜管本体5,在伸展状态时,溜管管节50下部的限位件与相邻的外层溜管管节上端的套环52卡止配合,从而实现了不同溜管管节50之间的可靠连接,保证了各节溜管之间的连接强度,防止因落石撞击

而出现脱节的问题。

36.而且,在船舷侧还安装有支撑机构7,支撑机构7设计有支撑主杆71和钳形夹臂70,通过钳形夹臂70与下放伸长的溜管本体5夹紧配合,并借助支撑主杆71顶撑在船体外板上,从而对溜管本体5起到舷侧支撑作用;在溜管本体5设计上下两个连接部分,其上端与漏斗4连接、其下部与船体外板形成支撑作用,防止在海上作业时溜管系统相对于船舶发生晃动,保证了抛石位置的准确度,抛石施工的精度更高。

37.在本实施例中,溜管管节50包括首端溜管管节、中间溜管管节和末端溜管管节,首端溜管管节和中间溜管管节的下部外壁均设有限位件,中间溜管管节和末端溜管管节的上端均固定有套环52;并且,首端溜管管节连接于漏斗4的下部,中间溜管管节套接安装在首端溜管管节和末端溜管管节之间,末端溜管管节的下端与钢丝绳索6连接。通过绞车3卷收或卷放钢丝绳索6,可带动末端溜管管节向上提升运动或向下伸展运动,实现了完全收起或释放伸长溜管本体5的目的。

38.其中,限位件为限位凸环51,限位凸环51套装固定在溜管管节50的下部外壁;溜管管节50的上端固定有上法兰板53,套环53的下部固定有下法兰板54,上法兰板53与下法兰板54紧固连接。具体的,套环52包括拼接组合的第一半圆弧板和第二半圆弧板,下法兰板54包括第一半圆弧部分和第二半圆弧部分,套环的第一半圆弧板520与下法兰板的第一半圆弧部分540固定连接,套环的第二半圆弧板与下法兰板的第二半圆弧部分固定连接。套环52和下法兰板54均采用两半拼接组合的设计,在套接溜管管节50后再对合固定套环52,避免因套环52凸出管内壁产生干涉的问题,方便了多个溜管管节50之间的套接组装操作。

39.并且,上法兰板53和下法兰板54分别对应开设有多个螺栓孔56,多个螺栓孔56围绕溜管管节50呈周向间隔布置,螺栓孔56中穿装有紧固螺栓(图中未示出),通过紧固螺栓和螺母可将上法兰板53与下法兰板54固定连接,提高了套环52在溜管管节50上端的结构连接强度。溜管管节50的下部内壁固定有内挡环55,内挡环55凸出于溜管管节50的内壁,在回收状态时溜管管节50的内挡环55与相邻溜管管节的限位凸环51卡止配合。在溜管管节50的下部内壁设置有内挡环55,在提升回收溜管本体5时,通过内挡环55可与相邻的内层溜管管节形成卡止配合,防止溜管管节50的提升位置过高,保证了溜管本体5的回收可靠性。

40.在本实施例中,该船舶的可伸缩式溜管结构还包括设置在船体甲板的第一水平导轨11,支座2移动安装在第一水平导轨11上,支撑机构7还包括设置在船体外板的第二水平导轨12和滑座72,滑座72与第二水平导轨12滑动配合,且滑座72与第二水平导轨12之间连接有水平驱动件74,支撑主杆71的另一端与滑座72连接,第一水平导轨11与第二水平导轨12平行布置。可根据支座2和溜管本体5的水平位置,适应性调整滑座72及支撑机构7的水平位置,确保能够起到灵活地支撑溜管本体5的作用。

41.并且,在滑座72与支撑主杆71的另一端连接有铰接轴73,铰接轴73的轴线方向沿水平延伸,且滑座72与支撑主杆71之间连接有摆动驱动件(图中未示出),以带动支撑主杆71朝外摆离船体1,或者朝内摆向船体1收起在船舷侧。在非工作状态时,通过摆动驱动件带动支撑主杆71转动至靠近船舷侧位置,在抛石工作状态时,摆动驱动件带动支撑主杆71朝外转动,以便于起到顶撑在船体外板和溜管本体5之间,防止溜管本体5产生晃动而影响抛石位置。

42.另外,钳形夹臂70与支撑主杆71的一端铰接,钳形夹臂70设有用于与溜管管节50

夹紧配合的夹口,钳形夹臂70与支撑主杆71之间连接有夹合驱动件75,以带动钳形夹臂70夹合固定溜管管节50。通过夹合驱动件75带动钳形夹臂70张开或夹合,以在抛石工作状态时利用夹口对溜管管节50夹紧起到固定作用,在非工作状态时张开钳形夹臂70解除释放溜管管节50,以便顺利地提升收起溜管本体5和支撑机构5。需要说明的是,水平驱动件74、摆动驱动件和夹合驱动件75均为液压油缸或气缸,保证了更大的驱动行程和驱动力,结构更加简单可靠。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。