1.本发明涉及船舶技术领域,特别是一种船舶阳台分段及其焊接方法。

背景技术:

2.在一些大型船舶的建造过程中,船舶阳台分段是船舶建造过程中的常见结构,但是在实际的建造过程中,由于船舶阳台分段成板状结构,且外部尺寸有时可以达到10米以上,而多采用焊接的方式拼接制造,且板厚一般在8到12毫米,所以焊接过程中的变形量极大,另外,阳台需要安装窗体,甚至是门体,所以在船舶阳台分段上需要进行大量开孔,又进一步削减了结构强度。

3.本领域技术人员正在寻找一种船舶阳台分段及其焊接方法。有助于解决现有技术中的船舶阳台分段在建造过程中,产生严重焊接变形的技术问题。

技术实现要素:

4.有鉴于现有技术中存在的上述问题,通过压紧工装按压焊缝两侧进行焊接,减小变形量,有助于解决现有技术中的技术问题。

5.在一实施例中,本技术提供了一种船舶阳台分段,所述船舶阳台分段包括多个船舶阳台拼接板;

6.所述多个船舶阳台拼接板之间沿预置的焊缝焊接;

7.焊接工艺如下:

8.将多个船舶阳台拼接板放置于平台并沿所述焊缝按照预定拼接方式相互拼接;通过压紧工装沿所述焊缝两侧将所述船舶阳台拼接板与所述平台压紧;按照预定焊接路径沿所述焊缝焊接所述多个船舶阳台拼板得到船舶阳台拼接板主板;松开所述压紧工装并将所述船舶阳台拼接板主板进行翻面;沿所述焊缝进行再次焊接得到船舶阳台分段。

9.在一实施例中,所述船舶阳台分段包括至少一个构件;

10.所述构件安装在所述船舶阳台拼接板主板上;

11.所述焊接工艺还包括:

12.所述沿所述焊缝进行再次焊接步骤后,在所述船舶阳台拼接板主板上安装所述构件。

13.在一实施例中,本技术还提供了一种船舶阳台分段的焊接方法,该方法包括:

14.将预置多个船舶阳台拼板放置于平台,并沿焊缝按照预定拼接方式相互拼接;

15.通过压紧工装沿所述焊缝两侧将所述船舶阳台拼接板与所述平台压紧;

16.按照预定焊接路径沿所述焊缝焊接所述多个船舶阳台拼板得到船舶阳台拼接板主板;

17.松开所述压紧工装并将所述船舶阳台拼接板主板进行翻面;

18.沿所述焊缝进行再次焊接得到所述船舶阳台分段。

19.在一实施例中,所述沿所述焊缝进行再次焊接得到所述船舶阳台分段步骤后,该

方法还包括:

20.在所述船舶阳台拼接板主板上安装所述构件。

21.在一实施例中,所述松开所述压紧工装并将所述船舶阳台拼接板主板进行翻面步骤前,该方法还包括:

22.沿所述焊缝安装贴板,其中,所述贴板横跨所述焊缝两侧并焊接在所述船舶阳台拼接板主板上。

23.在一实施例中,所述松开所述压紧工装并将所述船舶阳台拼接板主板进行翻面包括:

24.松开所述压紧工装并在所述船舶阳台拼接板主板一端连接第一吊码,且在朝向上方一面的中部连接第二吊码;

25.利用吊装设备通过所述第一吊码和所述第二吊码将所述船舶阳台拼接主板吊起悬置;

26.在所述船舶阳台拼接板主板的另一面上连接第三吊码;

27.利用所述吊装设备通过所述第一吊码和所述第三吊码将所述船舶阳台拼接板翻面并放置回所述平台上。

28.在一实施例中,所述松开所述压紧工装并在所述船舶阳台拼接板主板一端连接第一吊码,且在朝向上方一面的中部连接第二吊码步骤前,该方法包括:

29.在所述船舶阳台拼接板主板朝向上方的一面上沿预定方向焊接至少一条型材;

30.在所述船舶阳台拼接板主板朝向上方的一面上焊接加强筋梁,且所述加强筋梁的设置方向与所述预定方向具有预定夹角。

31.在一实施例中,所述松开所述压紧工装并将所述船舶阳台拼接板主板进行翻面步骤后,该方法还包括:

32.沿所述焊缝进行双线背烧。

33.在一实施例中,所述沿所述焊缝进行再次焊接得到所述船舶阳台分段步骤后,该方法还包括:

34.在所述船舶阳台拼接板主板并排焊接多根t排连接梁,且先焊接中间部分的所述t排连接梁,再焊接两端的所述t排连接梁,最后焊接中间到两端之间的所述t排连接梁。

35.在一实施例中,所述在所述船舶阳台拼接板主板并排焊接多根t排连接梁,且先焊接中间部分的所述t排连接梁,再焊接两端的所述t排连接梁,最后焊接中间到两端之间的所述t排连接梁步骤后,该方法包括:

36.沿所述t排连接梁的长度方向按预定间隔排列方式连接至少一根阳台悬臂梁。

附图说明

37.图1为本发明一实施例中船舶阳台分段的船舶阳台拼接板结构示意图;

38.图2为本发明另一实施例中船舶阳台分段的压紧工装压紧船舶阳台拼板焊接的工艺示意图;

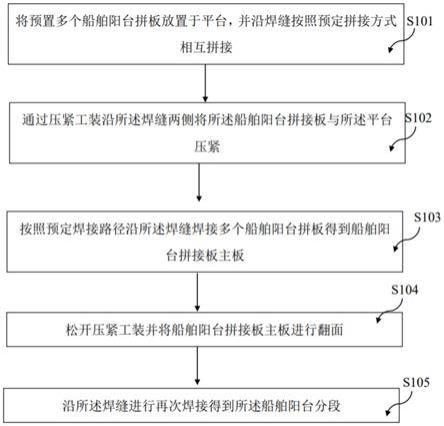

39.图3为本发明一实施例中船舶阳台分段焊接方法的流程示意图;

40.图4为本发明另一实施例中船舶阳台分段安装贴板后的结构示意图;

41.图5为本发明另一实施例中船舶阳台分段安装吊码的第一状态结构接示意图;

42.图6为本发明另一实施例中船舶阳台分段安装吊码的第二状态结构接示意图;

43.图7为本发明另一实施例中船舶阳台分段安装吊码的流程示意图;

44.图8为本发明另一实施例中船舶阳台分段吊装前安装型材的结构示意图;

45.图9为本发明另一实施例中船舶阳台分段型材和加强筋梁焊接位置顺序的结构示意图;

46.图10为本发明另一实施例中船舶阳台分段型材和加强筋梁的焊接流程示意图;

47.图11为本发明另一实施例中船舶阳台分段安装t排连接梁后的结构示意图;

48.图12为本发明另一实施例中船舶阳台分段安装阳台悬臂梁的结构示意图。

49.附图标记:

50.船舶阳台拼板1

51.压紧工装2

52.构件3

53.贴板4

54.第一吊码5

55.第二吊码6

56.第三吊码7

57.型材8

58.加强筋梁9

59.船舶阳台拼接板主板10

60.t排连接梁101

61.阳台悬臂梁102

具体实施方式

62.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施方式对本发明作详细说明。

63.此处参考附图描述本技术的各种方案以及特征。

64.通过下面参照附图对给定为非限制性实例的实施例的优选形式的描述,本技术的这些和其它特性将会变得显而易见。

65.还应当理解,尽管已经参照一些具体实例对本技术进行了描述,但本领域技术人员能够确定地实现本技术的很多其它等效形式,它们具有如权利要求所述的特征并因此都位于借此所限定的保护范围内。

66.当结合附图时,鉴于以下详细说明,本技术的上述和其它方面、特征和优势将变得更为显而易见。

67.此后参照附图描述本技术的具体实施例;然而,应当理解,所申请的实施例仅仅是本技术的实例,其可采用多种方式实施。熟知和/或重复的功能和结构并未详细描述以根据用户的历史的操作,判明真实的意图,避免不必要或多余的细节使得本技术模糊不清。因此,本文所申请的具体的结构性和功能性细节并非意在限定,而是仅仅作为权利要求的基础和代表性基础用于教导本领域技术人员以实质上任意合适的详细结构多样地使用本技术。

68.本说明书可使用词组“在一种实施例中”、“在另一个实施例中”、“在又一实施例中”或“在其它实施例中”,其均可指代根据本技术的相同或不同实施例中的一个或多个。

69.船舶阳台分段是船舶建造中的重要部件,其上经常开设有大量门孔和窗户孔。尤其在一些大型船只,比如邮轮等,船舶阳台分段高可达到11米,长14.5米,可作为居住区6到10层甲板的外板,厚度一般在8到12毫米,如此大尺寸的板状结构,在焊接过程中极易发生变形,而且在建造过程中需要进行翻面处理,这样就更容易破坏船舶阳台分段的结构。所以急需一种船舶阳台分段的新结构和工艺,有助于解决现有技术中的船舶阳台分段在建造过程中,产生严重焊接变形的技术问题。

70.图1为本发明一实施例中船舶阳台分段的船舶阳台拼接板结构示意图,图2为本发明另一实施例中船舶阳台分段的压紧工装压紧船舶阳台拼板焊接的工艺示意图,图3为本发明一实施例中船舶阳台分段焊接方法的流程示意图。如图1和图2,以及图3所示,在一实施例中,本技术提供了一种船舶阳台分段,所述船舶阳台分段包括多个船舶阳台拼接板1,多个船舶阳台拼接板1之间沿预置的焊缝焊接;

71.焊接工艺如下:

72.将多个船舶阳台拼接板1放置于平台并沿所述焊缝按照预定拼接方式相互拼接;通过压紧工装2沿所述焊缝两侧将船舶阳台拼接板1与平台压紧;按照预定焊接路径沿所述焊缝焊接所述多个船舶阳台拼板1得到船舶阳台拼接板主板10;松开压紧工装2并将船舶阳台拼接板主板10进行翻面;沿所述焊缝进行再次焊接得到船舶阳台分段。

73.在本实施例中提供了一种具体的船舶阳台分段结构。本实施例中的所述船舶阳台分段包括多个船舶阳台拼接板1,通过船舶阳台拼接板1之间的相互焊合得到船舶阳台拼接板主板10,需要指出的是,在上述的焊接工艺中,压紧工装2可以为1到1.5吨的压铁,以确保船舶阳台拼接板1不要变形。有助于解决现有技术中的船舶阳台分段在建造过程中,产生严重焊接变形的技术问题。

74.在一实施例中,所述船舶阳台分段包括至少一个构件3,构件3安装在船舶阳台拼接板主板10上。

75.所述焊接工艺还包括所述沿所述焊缝进行再次焊接步骤后,在所述船舶阳台拼接板主板10上安装构件3。

76.在本实施例中进一步提供了船舶阳台分段的具体结构。所述船舶阳台拼接板主板10上还会焊接构件3,安装构件3一般是先翻身一次后,再翻身一次,然后进行焊接构件3。

77.在一实施例中,本技术提供了一种船舶阳台分段的焊接方法,该方法包括:

78.s101,将预置多个船舶阳台拼板1放置于平台,并沿焊缝按照预定拼接方式相互拼接。

79.本步骤提供了一种对所述船舶阳台拼板进行拼接的具体步骤。船舶阳台拼板1采用长条板,且所述预定拼接方式为并排相邻排列,船舶阳台拼板1两侧的焊缝对齐。

80.s102,通过压紧工装2沿所述焊缝两侧将所述船舶阳台拼接板1与所述平台压紧。

81.本步骤提供了一种通过所述压紧工装沿所述焊缝两侧将所述船舶阳台拼接板与所述平台压紧的具体步骤。所述压紧工装如前文所述,可以采用1到1.5吨的压铁。

82.s103,按照预定焊接路径沿所述焊缝焊接多个船舶阳台拼板1得到船舶阳台拼接板主板10。

83.在本步骤提供了一种将多个船舶阳台拼板1进行拼接焊接的具体步骤。需要指出是,本步骤中焊接采用埋弧焊,且焊接的方式为从所述焊缝中部向两端开始焊接。焊接完成后,可以用木锤对焊接完的所述焊缝进行锤击,如无所述木锤可以采用铁锤垫铁板锤击所述焊缝,以释放所述焊缝的焊接应力,减少结构变形。

84.s104,松开压紧工装2并将船舶阳台拼接板主板10进行翻面。

85.在本步骤中提供了一种完成上一步骤的焊接后,松开压紧工装2并将船舶阳台拼接板主板10进行翻面。

86.s105,沿所述焊缝进行再次焊接得到所述船舶阳台分段。

87.在本步骤中提供了一种通过翻面后的再次焊接得到所述船舶阳台分段的具体步骤。

88.在本实施例中提供了一种船舶阳台分段的焊接方法。首先,将预置多个船舶阳台拼板1放置于平台,并沿焊缝按照预定拼接方式相互拼接,再通过压紧工装2沿所述焊缝两侧将所述船舶阳台拼接板与所述平台压紧,进而按照预定焊接路径沿所述焊缝焊接所述多个船舶阳台拼板1得到船舶阳台拼接板主板10。松开压紧工装2并将船舶阳台拼接板主板10进行翻面,沿所述焊缝进行再次焊接得到所述船舶阳台分段得到所述船舶阳台分段。在上述过程中,所述船舶阳台拼接板上设置有大量的窗孔或者门孔,采用在所述船舶阳台拼接板上通过切割设备沿孔边缘进行切割,并预留有未切断的间隔,采用这种方式一方面可以保证运输过程中不易损坏所述船舶阳台拼接板,一方面减少上述焊接情况中对所述船舶阳台拼接板的变形影响。另外,在焊接所述焊缝时采用分中逐步退焊法,进一步减小焊接变形。图2为分中逐步退焊法的具体方式,总体由中部向两侧焊接,对于每一侧而言向反向依次焊接,图2中的1、2、3、4是焊接的优先级顺序。

89.在一实施例中,所述沿所述焊缝进行再次焊接得到所述船舶阳台分段步骤后,该方法还包括:

90.在所述船舶阳台拼接板主板10上安装构件3。

91.在本实施例中提供了一种在所述船舶阳台拼装主板上安装构件3的具体实施方式。当翻面对船舶阳台拼装主板1进行二次焊接后,再次将船舶阳台拼接板主板10进行翻面,最终在翻身前的焊接面上进行安装构件3。

92.图4为本发明另一实施例中船舶阳台分段安装贴板后的结构示意图。如图4所示,在一实施例中,所述松开所述压紧工装并将所述船舶阳台拼接板主板进行翻面步骤前,该方法还包括:

93.沿所述焊缝安装贴板4,其中,贴板4横跨所述焊缝两侧并焊接在船舶阳台拼接板主板10上。

94.在本实施例中提供了一种在所述焊缝上安装贴板4的具体方法。贴板4可以用h型截面的板材,h型截面的板材与船舶阳台拼接板主板10进行满焊,且进行包脚,即沿所述板材与船舶阳台拼接板主板10的接触边缘全部进行焊接,焊脚尺寸为5毫米。优选地,贴板4为多个,且沿所述焊缝间隔排布。

95.可以在两面都先焊接贴板4增加所述焊缝处的强度,以便后续的吊装过程。根据上述方法进行的焊接后,船舶阳台拼接板主板10的长宽精度控制在

±

3mm,对角线

±

5mm,板边直线度

±

2mm,水平度

±

5mm,端差

±

2mm,变形量与现有技术相比大幅下降。

96.图5为本发明另一实施例中船舶阳台分段安装吊码的第一状态结构接示意图,图6为本发明另一实施例中船舶阳台分段安装吊码的第二状态结构接示意图,图7为本发明另一实施例中船舶阳台分段安装吊码的流程示意图。如图5和图6,以及图7所示,在一实施例中,所述松开压紧工装2并将船舶阳台拼接板主板10进行翻面包括:

97.s201,松开压紧工装2并在船舶阳台拼接板主板10一端连接第一吊码5,且在朝向上方一面的中部连接第二吊码6。

98.本步骤提供了一种翻面过程中,在船舶阳台拼接板主板10上连接第一吊码5和第二吊码6的具体步骤。

99.s202,利用吊装设备通过第一吊码5和第二吊码6将船舶阳台拼接主板10吊起悬置。

100.本步骤提供了一种通过第一吊码5和第二吊码6将所述船舶阳台拼接班吊起的具体步骤。

101.s203,在船舶阳台拼接板主板10的另一面上连接第三吊码7。

102.本步骤提供了一种在船舶阳台拼接板主板10另一面连接第三吊码7。因为此时所述船舶阳台拼接板主板10处于悬置状态,所以船舶阳台拼接主板10的两面都可以进行焊接吊码。

103.s204,利用所述吊装设备通过第一吊码5和第三吊码7将船舶阳台拼接主板10翻面并放置回所述平台上。

104.本步骤提供了一种利用第一吊码5和第三吊码7将悬置船舶阳台拼接主板10并将其翻面的具体步骤。

105.在本实施例中提供了一种将所述船舶阳台拼接主板10的具体实施方式。首先,松开压紧工装2并在船舶阳台拼接板主板10一端连接第一吊码5,且在朝向上方一面的中部连接第二吊码6。因为船舶阳台拼接主板10状结构特点,所以在翻面时,很容易弯折变形,即便在所述焊缝处设置有贴板4,也无法完全克服翻面变形的问题,所以在翻面过程中采用如下步骤,以防止船舶阳台拼接主板10的翻折变形。选择一个合适的着力点对船舶阳台拼接主板10的吊起翻面十分关键,作为板状结构的船舶阳台拼接主板10,在一端边缘焊接第一吊码5,在船舶阳台拼接主板10中部焊接第二吊码6,利用吊装设备通过第一吊码5和第二吊码6将船舶阳台拼接主板1吊起悬置,在船舶阳台拼接主板1的另一面上连接第三吊码7,第三吊码7连接在船舶阳台拼接板主板10的中部,只有当船舶阳台拼接主板10悬置后,船舶阳台拼接板主板10的另一面才会显露出来,所以采用上述步骤焊接第三吊码7,利用所述吊装设备通过第一吊码5和第三吊码7将船舶阳台拼接主板10翻面并放置回所述平台上。

106.利用上述实施方式,可以确保船舶阳台拼接主板10在翻面过程中不变形和弯折,通过第一吊码5和第二吊码6,以及第三吊码7的合理设置使船舶阳台拼接主板1在翻面的过程当中不变形和弯折。另外,当所述船舶阳台分段所有建造工艺完成后,可以用角磨机打掉第一吊码5和第二吊码6,以及第三吊码7。

107.图8为本发明另一实施例中船舶阳台分段吊装前安装型材的结构示意图,图9为本发明另一实施例中船舶阳台分段型材和加强筋梁焊接位置顺序的结构示意图,图10为本发明另一实施例中船舶阳台分段型材和加强筋梁的焊接流程示意图。如图8和图9,以及图10所示,在一实施例中,所述松开压紧工装2并在船舶阳台拼接板主板10一端连接第一吊码5,

且在朝向上方一面的中部连接第二吊码6步骤前,该方法包括:

108.s301,在船舶阳台拼接板主板10朝向上方的一面上沿预定方向焊接至少一条型材8。

109.在本步骤中提供了一种在船舶阳台拼接板主板10上焊接型材8的具体步骤。

110.s302,在船舶阳台拼接板主板10朝向上方的一面上焊接加强筋梁9,且加强筋梁9的设置方向与所述预定方向具有预定夹角,且构件3包括型材8。构件3也包括其他可以连接安装在船舶阳台拼接板主板10上的结构件。

111.在本步骤中提供了一种焊接加强筋梁9的具体步骤。

112.在本实施例中提供了一种焊接加强筋梁9的具体实施方式。型材8用于提升船舶阳台拼接板主板10的本身强度,所以在船舶阳台拼接板主板10朝向上方的一面上沿预定方向焊接至少一条型材8。优选地,所述至少一根型材8为多根,按照船舶阳台拼接板主板10的强度需要布置,型材8可以为角钢,在焊接时,从型材8中间向两端焊接。在船舶阳台拼接板主板10朝向上方的一面上焊接加强筋梁9,且加强筋梁9的设置方向与所述预定方向具有预定夹角。优选地,焊接加强筋梁9为20号槽钢,焊接加强筋梁9与型材8可以为垂直设置。当然,型材8可以多个方向焊接在船舶阳台拼接板主板10上。

113.在一实施例中,所述松开压紧工装2并将船舶阳台拼接板主板10进行翻面步骤后,该方法还包括:

114.沿所述焊缝进行双线背烧。

115.在本实施例中提供了一种沿所述焊缝进行双线背烧的具体实施方式。所述船舶阳台拼接板主板10在翻身后,对所有所述焊缝位置进行划双线背烧,温度600至700度,直到钢板加热呈暗红色,释放焊接应力。

116.图8为本发明另一实施例中船舶阳台分段安装t排连接梁后的结构示意图。如图11所示,在一实施例中,所述沿所述焊缝进行再次焊接得到所述船舶阳台分段步骤后,该方法还包括:

117.在所述船舶阳台拼接板主板10并排焊接多根t排连接梁101,且先焊接中间部分的t排连接梁101,再焊接两端的t排连接梁101,最后焊接中间到两端之间的t排连接梁101。

118.在本实施例中提供了一种焊接t排连接梁101的具体步骤。t排连接梁101用于焊接后续结构,为了使船舶阳台拼接板主板10的焊接变形量进一步得以控制,即先焊接中间部分的t排连接梁101,再焊接两端的t排连接梁101,最后焊接中间到两端之间的t排连接梁101。

119.最终的焊接精度可保持在主尺寸(长宽对角线)

±

5mm,两型材8间

±

4mm,两t排连接梁101间

±

6mm。型材8垂直度

±

2mm,t排连接梁101垂直度1.5mm。

120.图12为本发明另一实施例中船舶阳台分段安装阳台悬臂梁的结构示意图。如图12所示,在一实施例中,所述在船舶阳台拼接板主板10并排焊接多根t排连接梁101,且先焊接中间部分的t排连接梁101,再焊接两端的t排连接梁101,最后焊接中间到两端之间的t排连接梁101步骤后,该方法包括:

121.沿t排连接梁101的长度方向按预定间隔排列方式连接至少一根阳台悬臂梁102。

122.在本实施例中还提供了一种沿t排连接梁101安装阳台悬臂梁102的具体实施方式。阳台悬臂梁102一端焊接在t排连接梁101上,另一端悬置伸出。一根t排连接梁101方向

上可以连接多个阳台悬臂梁102,至此主尺寸(长宽对角线)

±

5mm,档距

±

1mm。两型材8间

±

4mm,两t排连接梁101间

±

6mm。型材8垂直度

±

2mm,t排连接梁101垂直度1.5mm。阳台悬臂梁102垂直度

±

2mm,直线度

±

2mm,阳台悬臂梁102相对排连接梁101偏差

±

2mm。所有精度误差都在要求范围之内。

123.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。