1.本实用新型涉及机械设备技术领域,尤其涉及一种多工具船舶维修机器人。

背景技术:

2.船舶除锈清洗作业是船舶涂装前的首要步骤。由于船舶外壳板长期沉浸在海水中,不可避免的会发生腐蚀。为了提高船舶的使用寿命和增加使用安全性,当船舶外板和油漆受损到一定程度时,必须进行除锈油漆处理。

3.目前用于对船舶外表面清洗、除锈和喷漆等维修的机器人结构各异,体积笨重,操作不统一,影响船舶维修的效率。

技术实现要素:

4.针对以上问题本实用新型公开了一种多工具船舶维修机器人,可以根据需要切换不同的工作模块进行不同的工作。公用一个机器人移动本体,提高效率。

5.本实用新型采用的技术方案是:

6.一种多工具船舶维修机器人,包括机器人移动本体,所述机器人移动本体包括本体支架及安装在本体支架上的工作模块;所述本体支架包括履带行走装置,双排链轮和防倾覆机构,所述履带行走装置包括磁吸附装置和带弯板的双排链条;所述双排链轮安装在本体支架上,和履带行走装置上的双排链条相配合,组成链传动机构;所述工作模块包括清洗模块、除锈模块和喷漆模块,

7.进一步的,所述双排链轮包括一个张紧轮、数个从动轮和一个主动轮,所述张紧轮有张紧装置压紧限位。

8.进一步的,所述磁吸附装置安装在带有弯板的双排链条上。

9.进一步的,所述防倾覆机构包括支板和倾覆轮;本体支架关于支板左右对称,两侧各有一主支板与副支板;所述主支板与副支板由数个支轴连接固定;所述两个主支板由铝合金型材固定连接;所述铝合金型材由一v型铝合金板加固。

10.进一步的,所述清洗模块包括两个左右对称的刷盘,剪切机构和固定板;所述固定板通过螺栓安装在本体支架上,所述清洗模块通过固定板与本体支架连接;

11.所述刷盘分为主刷盘和副刷盘;所述主刷盘和副刷盘上安装有数个圆周分布的毛刷;所述毛刷与刷盘之间通过第一柔性连接机构连接;所述第一柔性连接机构由螺栓与弹簧组成;所述主刷盘和副刷盘通过链条传动;所述主刷盘由第一电机驱动;所述剪切机构安装在清洗模块前方;所述剪切机构包括上剪切块和下剪切块;所述上剪切块安装在所述清洗模块上;所述下剪切块与上剪切块存在有限的相对位移;所述下剪切块由第二电机通过曲柄滑块机构带动。

12.进一步的,所述除锈模块包括:高压除锈系统、真空回收系统和两个对称的第二柔性连接机构;

13.所述真空回收系统包括除锈盘腔体、密封毛刷、支撑万向轮和真空管道连接口;所

述密封毛刷设置在除锈模块底部

14.所述高压除锈系统包括:高压旋转接头、高压水管、支架、旋转机构、五通阀和高压喷头;所述旋转机构由电机和齿轮组成;所述五通阀设置在除锈盘腔体内,五通阀的中间孔与高压水管连接,其余四个孔每个都连接一个高压喷头;所述高压喷头上有数个高压喷嘴;所述高压水管依次贯穿高压旋转接头和旋转机构的齿轮,外部的高压水管管道与高压旋转接头上部的固定端连接,所述高压水管与高压旋转接头下端旋转接口固定连接,由两个圆锥滚子轴承限位,所述高压旋转接头旋转段由所述旋转机构带动旋转;所述高压除锈系统安装在除锈盘腔体上;所述支架通过螺钉连接在本体支架上;

15.所述第二柔性连接机构包括连接支架、抱卡、导向轴、直线轴承、压缩弹簧、限位块和限位弹簧;所述抱卡与除锈盘腔体固连;直线轴承与抱卡固连,所述第二柔性连接机构通过连接支架安装在所述本体支架上。

16.进一步的,所述喷漆模块包括曲柄摇杆机构、喷漆系统和风干系统;所述喷漆模块安装在防倾覆机构上;

17.所述喷漆系统包括高雾化喷头、高压空气管道、涂料管道;所述高雾化喷头安装在曲柄摇杆机构的末端;高雾化喷头上有三个接头,高压空气管道和涂料管道分别连接在对应的接头上;所述风干系统安装在所述高雾化喷头前方。

18.有益效果

19.1.模块化的结合清洗、除锈和喷漆的应用于船舶维修的多工具爬壁机器人。

20.2.应对不同工作任务可以切换和组合。

21.3.应用同一个移动本体,统一操作,提高效率。

22.基于本实用新型的多工具船舶维修机器人可以利用机器人移动模块分别搭载清洗、除锈和喷漆模块执行清洗、除锈和喷漆作业;也可以同时搭载除锈和喷漆模块,执行除锈喷漆任务,机器人移动本体利用履带行走吸附力强的同时拥有一定的越障能力。

附图说明

23.下面结合附图和实施例对本实用新型作进一步说明。

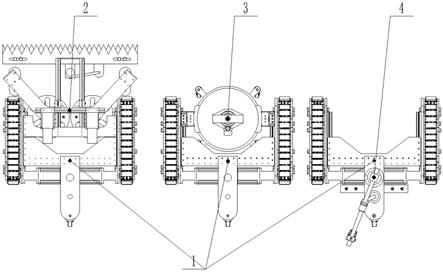

24.图1是本实用新型的多工具船舶维修机器人的三个工作模式。

25.图2是履带行走装置结构示意图。

26.图3是机器人移动本体支架结构示意图。

27.图4是清洗模块结构示意图。

28.图5是除锈模块结构示意图。

29.图6是喷漆模块结构示意图。

具体实施方式

30.下面结合附图与实施例对本实用新型进一步说明:

31.实施例中,如图1所示,多工具船舶维修机器人为模块化设计,包括机器人移动本体1,所述机器人移动本体1包括本体支架15及安装在本体支架15上的工作模块,所述工作模块包括、清洗模块2、除锈模块3和喷漆模块4,机器人移动本体1可以分别与清洗模块2、除锈模块3和喷漆模块4装配组合,分别完成清洗作业、除锈作业和喷漆作业;也可以同时搭配

除锈模块3和喷漆模块4,进行除锈喷漆作业。

32.所述本体支架15包括履带行走装置,双排链轮13和防倾覆机构16实施例中,如图 2所示,为履带行走装置,所述履带行走装置包括磁吸附装置12和带弯板的双排链条 14;所述磁吸附装置12安装在带有弯板的双排链条14上;所述双排链轮13安装在本体支架15上,和履带行走装置上的双排链条14相配合,组成链传动机构;所述磁吸附装置12用于吸附工作面,使得所述履带行走装置能够带动本体支架15及工作模块沿所述工作面爬行;所述双排链轮13包括一个张紧轮131、数个从动轮132和一个主动轮 133,所述张紧轮131有张紧装置压紧限位。

33.实施例中,如图3所示,为本体支架15。所述防倾覆结构16由防倾覆轮支架161 和防倾覆轮162组成。所述本体支架15关于支板161左右对称左右对称,两侧各有一主支板151和副支板152,所述主支板151与副支板152由数根支轴153固定连接;所述两个对称分布的主支板151由铝合金型材154固定连接;所述铝合金型材154有v型铝合金板155加固。

34.实施例中,如图4所示,为清洗模块2。所述清洗模块2左右对称,包括两个左右对称的刷盘,剪切机构22和固定板23;所述刷盘21由一主刷盘211和一副刷盘212 组成;所述刷盘上各有若干成圆周分布的毛刷213;所述毛刷213与刷盘21的连接为第一柔性连接机构214;所述第一柔性连接机构214由轴杆和弹簧组成;所述主刷盘211 与副刷盘212通过链条215传动连接;所述剪切机构22由上剪切块221、下剪切块222、剪切电机223和曲柄滑块机构224组成。所述上剪切块221固连在清洗模块的主体上。所述下剪切块222与上剪切块221存在有限的相对位移;所述下剪切块222的有限相对位移由曲柄滑块机构224带动。所述固定板23通过螺栓安装在本体支架15上,所述清洗模块2通过固定板23与本体支架15连接,以此实现机器人本体支架15携带清洗模块2完成清洗任务。

35.实施例中,如图5所示,为除锈模块3。所述除锈模块3包括高压除锈系统31、真空回收系统32和两个对称的第二柔性连接机构33。

36.所述真空回收系统32包括除锈盘腔体321、密封毛刷322、数个万向支撑轮323和真空管道连接口324。工作过程为,真空管道与正空管道连接口324连接并持续抽吸除锈盘腔体321内部的污垢,旧漆皮、铁锈和空气,除污干燥并产生负压吸附力。利用所述除锈模块2底部的密封毛刷322密封,利用万向支撑轮323减少密封毛刷的322的摩擦损耗。

37.所述高压除锈系统31包括:高压旋转接头311、高压水管312、支架313、旋转机构314、五通阀315和高压喷头316;所述旋转机构314由电机和齿轮组成;所述五通阀315设置在除锈盘腔体321内,五通阀315的中间孔与高压水管312连接,其余四个孔每个都连接一个高压喷头316;所述高压喷头316上有数个高压喷嘴;所述高压水管 312依次贯穿高压旋转接头311和旋转机构314的齿轮。工作过程为,外部高压水管312 管道与高压旋转接头311上部的固定端连接,所述高压旋转接头311旋转段由所述旋转机构314带动旋转,高压水通过高压旋转接头311、经过高压水管312与五通阀315流向高压喷头316;所述高压喷头316上有数个喷嘴,高压水由喷嘴喷出。所述高压水管 312与高压旋转接头311下端旋转接口固定连接,由两个圆锥滚子轴承限位。

38.所述第二柔性连接机构33包括连接支架331、抱卡332、导向轴333、直线轴承334、压缩弹簧335、限位块336和限位弹簧337。抱卡332与除锈盘腔体321固连。直线轴承334与抱卡332固连。所述第二柔性连接机构33通过连接支架331安装在本体支架 15上。来实现机器

人本体支架15携带除锈模块3,来完成除锈的任务。

39.实施例中,如图6所示,为喷漆模块4,包括曲柄摇杆机构41、喷漆系统42和风干系统43。所述喷漆系统42由高雾化喷头421、高压空气管道422和涂料管道423。所述高雾化喷头421安装在曲柄摇杆机构41的末端,用于喷漆;高雾化喷头421上有三个接头,高压空气管道422和涂料管道423分别连接在对应的接头上;所述风干系统43 安装在所述喷漆系统42前方,用于喷漆前的除垢和风干。所述喷漆模块与防倾覆装置 16有着部分相同的零件。喷漆作业时可以用喷漆模块4取代防倾覆装置16。