1.本发明涉及助力设备技术领域,特别是涉及一种助力装置。

背景技术:

2.随着人类海洋运输产业飞速发展,甲板驳船的需求量越来越大。甲板驳船的核心技术关键部件之一跳板门在到达到码头和港口时首先投入使用,承载着所有汽车、摩托车及货物装卸,所以跳板门的建造质量要求非常高且比较沉重。

3.通常跳板门在开启时,首先需解除锁紧状态,随后进行下放开启。而开启时需先靠外力将跳板门开启一定角度,再依靠跳板门自身重力慢慢下放,最终达到完全开启状态。

4.相关技术中,大多采用液压系统辅助开关、跳板门反面增加滑轮和传动装置以及人为外力操作等开启方式。然而,液压系统辅助开关方式需要增加液压设备、液压系统,同时增大了电力负荷和建造成本,还占用了很大的空间;跳板门反面增加滑轮和传动装置是利用自身跳板门绞缆装置进行反作用力完成工作,并需要在跳板门反面增加滑轮和钢丝绳,不仅影响船舶美观,还影响跳板门下放与码头的着力点,绞缆装置的收放操作也存在一定的危险性;人为外力操作是通过十几个人在固定位置给予足够的外力,将跳板门推开一定角度,这种方式浪费人力,同时也存在较大的安全隐患。

技术实现要素:

5.针对上述问题,本发明实施例提供了一种助力装置。

6.本发明实施的一方面,提供了一种助力装置,包括侧推装置和支撑架,支撑架固定在靠近跳板门门框位置处,侧推装置固定在支撑架上;

7.侧推装置包括传动箱、蜗杆、涡轮、顶推杆以及摇柄;蜗杆的第一端置于传动箱内、第二端向外穿出传动箱,摇柄安装在蜗杆的第二端,蜗杆与传动箱通过圆锥滚子轴承可转动设置;涡轮通过螺纹连接结构套装在顶推杆上,涡轮置于传动箱内且位于蜗杆上方与蜗杆传动连接;顶推杆与蜗杆相垂直设置,顶推杆两端穿出传动箱,顶推杆侧壁上开设有滑动卡槽;传动箱上设置有与滑动卡槽滑动配合的卡台。

8.与现有技术相比,本发明的有益效果在于:利用侧推装置将跳板门推开一定角度,使跳板门能够依靠自身重量来实现安全顺利开启;可根据跳板门重量及所需外力大小,布置一套或多套装置来满足外力需求;装置本身占用空间较小,安装方式简便,位置相对灵活,能够重复使用,开启方式安全便捷,能够有效提高开启效率,节约设备成本,减少人力投入。

9.可选的,支撑架包括基座、与基座底面固定连接且相互并行设置的支撑板以及与支撑板侧面和基座底面均固定连接的加强板。

10.可选的,传动箱顶部安装有通气器。

11.可选的,蜗杆的第二端的外壁与传动箱之间安装有唇型密封圈,唇型密封圈外侧安装有蜗杆轴承端盖。

12.可选的,蜗杆上靠近圆锥滚子轴承位置处套装有溅油轮。

13.可选的,传动箱相对侧壁上设置有圆锥滚子轴承,圆锥滚子轴承外侧安装有顶推杆端盖,顶推杆两端依次经过圆锥滚子轴承、顶推杆端盖穿出传动箱,顶推杆上位于圆锥滚子轴承与涡轮之间套装有套筒,顶推杆端盖上置有与滑动卡槽滑动配合的卡台。

附图说明

14.此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,并不构成对本发明的限定。在附图中:

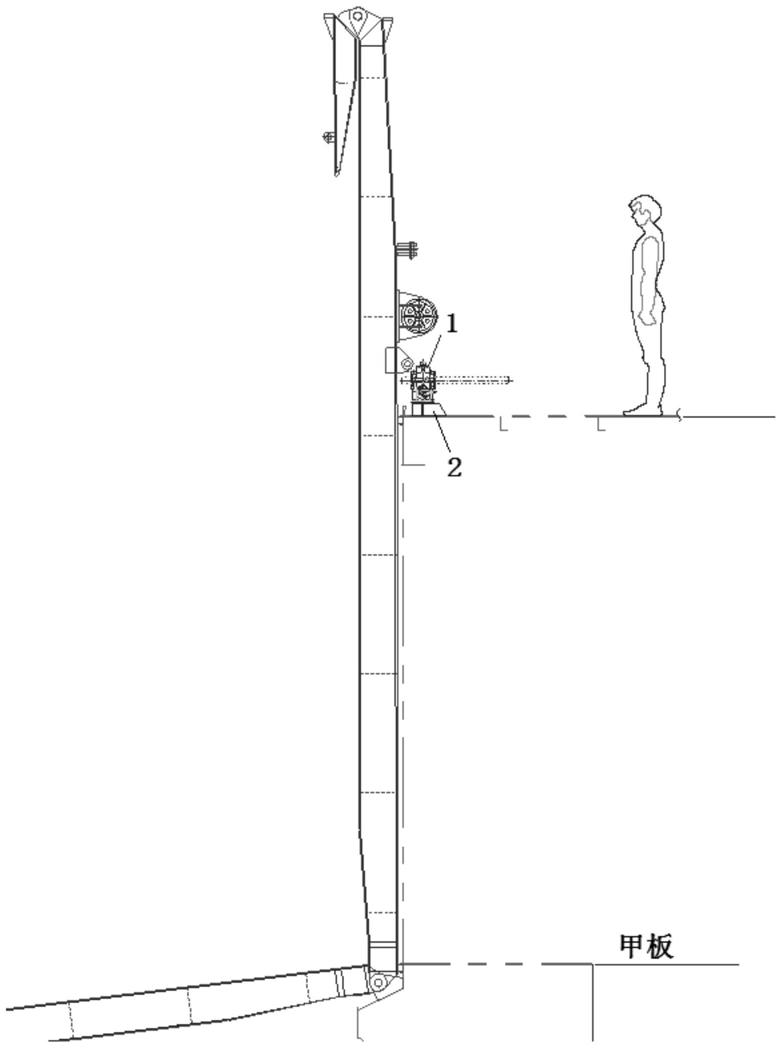

15.图1为本发明实施例提供的一种助力装置的结构示意图;

16.图2为本发明实施例提供的一种侧推装置的主视结构示意图;

17.图3为本发明实施例提供的一种侧推装置的俯视结构示意图;

18.图4为本发明实施例提供的一种支撑架的俯视结构示意图;

19.图5为本发明实施例提供的一种支撑架的主视结构示意图。

20.其中,侧推装置1、支撑架2、传动箱3、蜗杆4、涡轮5、顶推杆6、摇柄7、圆锥滚子轴承8、滑动卡槽9、卡台10、通气器11、唇型密封圈12、蜗杆轴承端盖13、溅油轮14、顶推杆端盖15、套筒16、基座17、支撑板18、加强板19。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施方式和附图,对本发明做进一步详细说明。在此,本发明的示意性实施方式及其说明用于解释本发明,但并不作为对本发明的限定。

22.参见图1,本发明实施例提供的一种助力装置,包括侧推装置1和支撑架2,支撑架2固定在靠近跳板门门框位置处,侧推装置1固定在支撑架2上;

23.参见图2和图3,侧推装置1包括传动箱3、蜗杆4、涡轮5、顶推杆6以及摇柄7;蜗杆4的第一端置于传动箱3内、第二端向外穿出传动箱3,摇柄7安装在蜗杆4的第二端,蜗杆4与传动箱3通过圆锥滚子轴承8可转动设置;涡轮5通过螺纹连接结构套装在顶推杆6上,涡轮5置于传动箱3内且位于蜗杆4上方与蜗杆4传动连接;顶推杆6与蜗杆4相垂直设置,顶推杆6两端穿出传动箱3,顶推杆6侧壁上开设有滑动卡槽9;传动箱3上设置有与滑动卡槽9滑动配合的卡台10。

24.在实施中,传动箱3顶部安装有通气器11;用于在侧推装置1工作时,传动箱3内温度升高气体膨胀之后进行排气。

25.蜗杆4的第二端的外壁与传动箱3之间安装有唇型密封圈12,唇型密封圈12外侧安装有蜗杆轴承端盖13,保证传动箱3的密封性,防止传动箱3内的润滑油产生泄漏。

26.蜗杆4上靠近圆锥滚子轴承8位置处套装有溅油轮14,在侧推装置1工作过程中实现更好的润滑效果。

27.传动箱3相对侧壁上设置有圆锥滚子轴承8,圆锥滚子轴承8外侧安装有顶推杆端盖15,顶推杆6两端依次经过圆锥滚子轴承8、顶推杆端盖13穿出传动箱3,顶推杆6上位于圆锥滚子轴承8与涡轮5之间套装有套筒16,顶推杆端盖15上置有与滑动卡槽9滑动配合的卡台10;利用圆锥滚子轴承8、套筒16对涡轮5进行固定,防止顶推杆6移动时涡轮5发生偏移。

28.参见图4和图5,支撑架2包括基座17、与基座17底面固定连接且相互并行设置的支撑板18以及与支撑板18侧面和基座17底面均固定连接的加强板19。

29.侧推装置1使用过程中,根据跳板门结构特征找到合适的支点位置,将支撑架2焊接在钢制结构靠近跳板门门框附近便于操作的位置,侧推装置1放置在支撑架2上,通过螺栓将支撑架2和侧推装置1紧固在一起;

30.需要开始跳板门时,利用摇柄7转动蜗杆4,蜗杆4带动涡轮5转动,由于传动箱3和顶推杆6之间的滑动卡槽9和卡台10的限制,防止顶推杆6旋转的同时从而迫使顶推杆6沿顶推方向移动,推开跳板门一定角度;

31.需要关闭跳板门时,先利用摇柄7反向转动蜗杆4使顶推杆6向相反方向运行,直至运行至跳板门门框内侧不影响关门的位置即可进行关门。

32.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

技术特征:

1.一种助力装置,包括侧推装置和支撑架,其特征在于,支撑架固定在靠近跳板门门框位置处,侧推装置固定在支撑架上;侧推装置包括传动箱、蜗杆、涡轮、顶推杆以及摇柄;蜗杆的第一端置于传动箱内、第二端向外穿出传动箱,摇柄安装在蜗杆的第二端,蜗杆与传动箱通过圆锥滚子轴承可转动设置;涡轮通过螺纹连接结构套装在顶推杆上,涡轮置于传动箱内且位于蜗杆上方与蜗杆传动连接;顶推杆与蜗杆相垂直设置,顶推杆两端穿出传动箱,顶推杆侧壁上开设有滑动卡槽;传动箱上设置有与滑动卡槽滑动配合的卡台。2.如权利要求1所述的助力装置,其特征在于,支撑架包括基座、与基座底面固定连接且相互并行设置的支撑板以及与支撑板侧面和基座底面均固定连接的加强板。3.如权利要求1所述的助力装置,其特征在于,传动箱顶部安装有通气器。4.如权利要求1所述的助力装置,其特征在于,蜗杆的第二端的外壁与传动箱之间安装有唇型密封圈,唇型密封圈外侧安装有蜗杆轴承端盖。5.如权利要求1所述的助力装置,其特征在于,蜗杆上靠近圆锥滚子轴承位置处套装有溅油轮。6.如权利要求1所述的助力装置,其特征在于,传动箱相对侧壁上设置有圆锥滚子轴承,圆锥滚子轴承外侧安装有顶推杆端盖,顶推杆两端依次经过圆锥滚子轴承、顶推杆端盖穿出传动箱,顶推杆上位于圆锥滚子轴承与涡轮之间套装有套筒,顶推杆端盖上置有与滑动卡槽滑动配合的卡台。

技术总结

本发明实施例提供了一种助力装置,包括侧推装置和支撑架,支撑架固定在靠近跳板门门框位置处,侧推装置固定在支撑架上;侧推装置包括传动箱、蜗杆、涡轮、顶推杆以及摇柄;蜗杆的第一端置于传动箱内、第二端向外穿出传动箱,摇柄安装在蜗杆的第二端,蜗杆与传动箱通过圆锥滚子轴承可转动设置;涡轮通过螺纹连接结构套装在顶推杆上,涡轮置于传动箱内且位于蜗杆上方与蜗杆传动连接;顶推杆与蜗杆相垂直设置,顶推杆两端穿出传动箱,顶推杆侧壁上开设有滑动卡槽;传动箱上设置有与滑动卡槽滑动配合的卡台。本发明实施例提供的方案,利用侧推装置将跳板门推开一定角度,开启方式安全便捷,能有效提高开启效率,节约成本,减少人力投入。入。入。

技术研发人员:赵春祥 李海涛 陈长柏 梁晓超 任昊 梁诚 张哲 张文斌 于鲁宁 白杜辉

受保护的技术使用者:渤海船舶重工有限责任公司

技术研发日:2021.10.22

技术公布日:2021/12/24