1.本发明属于舰船动力推进系统领域,具体涉及一种具有冷却功能的调距桨配油密封装置。

背景技术:

2.调距桨装置因其优良的操控性能及船、机、桨匹配性能,广泛应用于船舶领域。配油器是调距桨装置中的关键部件,其主要作用之一是在轴系静止或回转状态下将高、低压液压油输入到调距桨的调距机构中去。配油轴旋转时,与配油密封套形成间隙动密封副,确保调距液压油液进入系统调距油路中,同时因摩擦产生一定的热量。

3.配油器配油密封副摩擦功耗较大,若配油轴采用散热性能较差的不锈钢材料,同时稳距工况下密封副冷却和润滑不足,则密封副更易发热,容易使密封副材料磨损和烧蚀,从而导致调距功能失效。因此,需要一种新型的具有冷却功能的调距桨配油密封装置,以满足船舶对调距桨轴系式配油器的技术要求。

技术实现要素:

4.本发明的目的是针对现有技术的存在的问题,提供一种具有冷却功能的调距桨配油密封装置,通过采用一种新结构形式的调距桨配油密封装置,在满足配油密封功能和高压情况下的密闭性能的同时,对配油密封副进行低压的强制冷却,克服了因配油密封副与旋转的配油轴摩擦产生的热量大,温度过高而导致的密封副材料磨损和烧蚀,轴系材料因散热性能差引起的配油密封副使用寿命降低以及调距桨调距失效的不利因素,进一步提高了配油器密封和降温的可靠性,以满足船舶和舰船(尤其是轴系材料散热较差)对调距桨配油器的技术要求。本发明适用于船舶和舰船的动力推进系统调距桨装置。

5.本发明通过如下技术方案实现:本发明提供了一种具有冷却功能的调距桨配油密封装置,所述调距桨配油密封装置与液压系统的主油箱连接和泄油箱连接,其特征在于,所述调距桨配油密封装置包括配油密封套和配油轴;

6.所述配油密封套为固定设置的管型套筒,所述配油轴为圆柱形轴;所述配油轴与所述配油密封套同轴,且设置在所述配油密封套内,形成配油密封副;

7.所述配油密封套内壁中部设有中心环形油槽,所述配油密封套外壁开设有正车油口、倒车油口、冷却进油口和冷却出油口;所述正车油口、倒车油口和冷却进油口由所述主油箱通入具有压力的油液,所述冷却出油口为回油通路,与所述主油箱连接;

8.所述冷却进油口和冷却出油口沿所述中心环形油槽周向设置,所述冷却进油口和冷却出油口与所述中心环形油槽连通;所述正车油口和倒车油口设置在所述配油密封套轴向两侧,所述正车油口和倒车油口均与所述配油密封套内壁连通,用于通入油液进行调距和对所述配油密封副进行润滑。

9.更进一步地,所述配油密封套外壁的左右两端设有第一泄油口和第二泄油口;所述第一泄油口和第二泄油口与所述泄油箱连接,所述第一泄油口和第二泄油口用于在调距

和稳距时排出经所述配油密封副泄漏的油液。

10.更进一步地,所述配油密封套包括左端环形油槽、右端环形油槽和轴向冷却油孔;

11.所述左端环形油槽设置在所述配油密封套左端侧壁上,所述左端环形油槽与所述冷却进油口连通;所述右端环形油槽设置在所述配油密封套右端侧壁上,所述右端环形油槽与所述冷却出油口连通;所述轴向冷却油孔设置在所述左端环形油槽和右端环形油槽之间,使所述左端环形油槽和右端环形油槽连通。

12.更进一步地,所述配油密封套内设有多道轴向冷却油孔,所述多道轴向冷却油孔在所述配油密封套内均匀分布。

13.更进一步地,在调距时,所述正车油口或倒车油口供入调距用压力油液,所述倒车油口或正车油口中为调距回油,所述中心环形油槽内油液压力为0.2mpa,所述第一泄油口和第二泄油口无压力;油液通过所述配油密封副后向两端的所述第一泄油口、第二泄油口和所述中心环形油槽流动。

14.更进一步地,在稳距时,所述正车油口和倒车油口同时供入0.5mpa的油液,所述中心环形油槽内油液压力为0.2mpa,所述第一泄油口和第二泄油口无压力;油液通过所述配油密封副后向两端的所述第一泄油口和第二泄油口流动。

15.更进一步地,所述调距桨配油密封装置包括防转支架和固定支架,所述配油密封套外壁开设有防转孔,所述防转支架一端通过防转接头与所述防转孔连接,另一端连接所述固定支架。

16.本发明的有益效果为:

17.本发明通过在配油密封套中设置环形油槽和轴向油孔,通过冷却进油口向环形油槽和轴向油孔注入油液,通过油液在环形油槽和轴向油孔中流动,并从冷却出油口排出油液,对配油密封副进行低压的强制冷却,充分的吸收配油密封套上的热量,同时对配油密封副进行润滑,克服了因配油密封副与旋转的配油轴摩擦产生的热量大,温度过高而导致的密封副材料磨损和烧蚀,轴系材料因散热性能差引起的配油密封副使用寿命降低以及调距桨调距失效的不利因素,进一步提高了配油器密封和降温的可靠性,以满足船舶和舰船(尤其是轴系材料散热较差)对调距桨配油器的技术要求。

18.本发明还在配油密封套两端设置泄油口,用于在调距和稳距状态下使正车油口和倒车油口流入的油液分别向配油密封套两端和中心环形油槽流动,进而实现对配油密封套进行充分的散热和润滑。

19.本发明将多道轴向油孔均匀分布在配油密封套的管壁内,使冷却油在配油密封套中充分流动,提高冷却散热能力。

附图说明

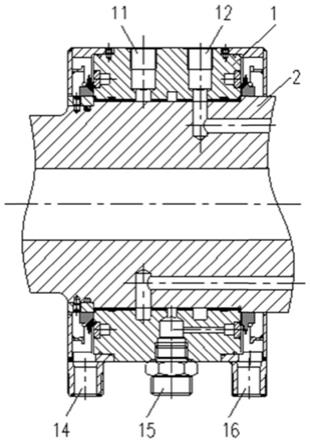

20.图1是本发明实施例提供的一种具有冷却功能的调距桨配油密封装置的结构示意图;

21.图2是本发明实施例提供的一种具有冷却功能的调距桨配油密封装置的剖视结构示意图;

22.图3是本发明实施例提供的一种具有冷却功能的调距桨配油密封装置中配油密封套装的结构示意图;

23.图4是本发明实施例提供的一种具有冷却功能的调距桨配油密封装置中配油密封套装的剖视结构示意图;

24.图5是本发明实施例提供的一种具有冷却功能的调距桨配油密封装置中冷却进油口的剖视结构示意图;

25.图6是本发明实施例提供的一种具有冷却功能的调距桨配油密封装置中轴向冷却油孔的剖视结构示意图;

26.图7是本发明实施例提供的一种具有冷却功能的调距桨配油密封装置中挡块的剖视结构示意图;

27.图8是本发明实施例提供的一种具有冷却功能的调距桨配油密封装置中中心环形油槽内油液流动的示意图。

28.附图标号说明:

[0029]1‑

配油密封套、2

‑

配油轴、3

‑

防转支架、4

‑

固定支架、5

‑

档块、11

‑

正车油口、12

‑

倒车油口、13

‑

冷却进油口、14

‑

第一泄油口、15

‑

冷却出油口、16

‑

第二泄油口、17

‑

中心环形油槽、18

‑

左端环形油槽、19

‑

右端环形油槽、20

‑

轴向冷却油孔。

具体实施方式

[0030]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚地描述。

[0031]

如附图1

‑

3所示,本发明提供了一种具有冷却功能的调距桨配油密封装置,该调距桨配油密封装置与液压系统的主油箱连接和泄油箱连接;该调距桨配油密封装置包括:配油密封套1和配油轴2,配油密封套1为固定设置的管型套筒;配油轴2为圆柱形轴,与配油密封套1同轴,且设置在配油密封套1内,配油轴2能够在配油密封套1内静止或旋转;配油密封套1和配油轴2形成配油密封副。配油密封套1沿径向水平方向的外壁两侧分别开设有防转结构,通过防转结构设置在固定支架4上。

[0032]

如附图4

‑

6所示,配油密封套1设有中心环形油槽17、左端环形油槽18、右端环形油槽19和多个轴向冷却油孔20。中心环形油槽17设置在配油密封套1轴向中部位置的内壁上,左端环形油槽18设置在配油密封套1的左侧壁的端面上,右端环形油槽19设置在配油密封套1的右侧壁的端面上,中心环形油槽17、左端环形油槽18和右端环形油槽19均同心设置。左端环形油槽18和右端环形油槽19均设有与槽型相匹配的压板,用于防止油液泄露。多个轴向冷却油孔20均设置在左端环形油槽18和右端环形油槽19之间,用于连接左端环形油槽18和右端环形油槽19,使左端环形油槽18和右端环形油槽19相互连通。

[0033]

配油密封套1外壁设有正车油口11、倒车油口12、冷却进油口13和冷却出油口15。

[0034]

其中,冷却进油口13和冷却出油口15均与中心环形油槽17连通,并连接液压系统,用于由液压系统向中心环形油槽17注入油液;正车油口11和倒车油口12分别设置在配油密封套1轴向两侧,正车油口11和倒车油口12均与配油密封套1内壁连通,用于通入压力油并使油液在配油密封套1和配油轴2之间流动进行调距以及对配油密封副进行润滑。

[0035]

当正车调距时,正车油口11通高压油,低压回油通过倒车油口12返回液压系统。反之,当倒车调距时,倒车油口12通高压油,低压回油通过正车油口11返回液压系统。调距过程中油液在配油密封套1和配油轴2之间流动,将配油密封副摩擦产生的热量带走,不会引

起密封副温升过高。

[0036]

当工作状态在稳距时,调距桨外部的液压系统设置的调距主油路通过回油背压向倒车油口12和正车油口11同时压力供入不小于0.5mpa的压力润滑油,流入配油密封套1和配油轴2之间的油液在压力作用下向中心环形油槽17和配油密封套1左右两端流动,对配油密封副进行润滑。

[0037]

配油密封套1外壁的左右两端还设有第一泄油口14和第二泄油口16,第一泄油口14和第二泄油口16均与液压系统的泄油箱连通,用于排出在调距和稳距工作状态下配油密封套1和配油轴2之间向左右两端流动的油液。

[0038]

在本实施例中,配油密封套1左右两端分别设有环形盖板,环形盖板上设有第一泄油口14和第二泄油口16。

[0039]

调距时,正车油口11或倒车油口12供入调距用压力油液,倒车油口12或正车油口11中为调距回油,中心环形油槽17内油液压力为0.2mpa,第一泄油口14和第二泄油口16无压力;油液通过配油密封副后向两端的第一泄油口14、第二泄油口16和中心环形油槽17流动。

[0040]

稳距时,调距桨液压系统中的回油经冷却进油口13流入中心环形油槽17,中心环形油槽17中冷却油液的压力为0.2mpa,油液通过压力作用由中心环形油槽17通过轴向冷却油孔20流经左端环形油槽18和右端环形油槽19后回流至中心环形油槽17,并由冷却出油口15流出,回流至液压系统的主油箱,油液的流动带走了配油密封副摩擦产生的热量,对配油密封副起到了的冷却作用。

[0041]

如附图7所示,在本实施例中,冷却进油口13和冷却出油口15均沿中心环形油槽17设置,且冷却进油口13和冷却出油口15相邻设置,使冷却进油口13和冷却出油口15与中心环形油槽17间的通道角度在不影响油口连接管路的情况下尽可能的小。中心环形油槽17在与冷却进油口13和冷却出油口15连通位置之间设有档块5,用于使油液沿中心环形油槽17流动,以对配油密封套1进行充分的冷却;档块5尺寸与中心环形油槽17截面尺寸相匹配,通过螺栓固定在中心环形油槽17内。

[0042]

在本实施例中,左端环形油槽18和右端环形油槽19直径尺寸相同,中心环形油槽17直径尺寸小于左端环形油槽18和右端环形油槽19;多道轴向冷却油孔20沿配油密封套1的中心为轴均匀分布,用以通入油液对配油密封套1均匀冷却;冷却进油口13连接中心环形油槽17的通道侧壁通过轴向冷却油孔20与左端环形油槽18连接,冷却出油口15连接中心环形油槽17的通道侧壁通过轴向冷却油孔20与右端环形油槽19连接。

[0043]

在本实施例中,配油密封套1外壁水平两侧还设有防转孔,防转孔通过防转支架3与固定支架4连接,防转支架3为l型支架,l型支架一端设有与防转孔连接的防转接头,另一端与固定支架4连接。

[0044]

如附图8所示,当稳距时,调距桨液压系统调距主油路通过回油背压向正车油口11和倒车油口12同时供入0.5mpa的压力油,可对配油密封副进行润滑。同时调距桨液压系统中的回油经配油密封套1上的冷却进油口13进入配油密封套1中的环形油槽和多道轴向冷却油孔20中,对配油密封套1进行循环冷却后再通过冷却出油口15回到主油箱,带走了配油密封副摩擦产生的热量,对配油密封副起到了的冷却作用。中心环形油槽17中设置档块5,保证油液对密封副充分冷却后再返回冷却出油口15。

[0045]

配油密封套1两端环形盖板上设置的第一泄油口14和第二泄油口16与泄油箱连通,无压力,中心环形油槽17中冷却油液的压力为0.2mpa,正车油口11和倒车油口12中冷却油液压力为0.5mpa,存在压力差。供入正车油口11和倒车油口12的油液通过配油密封套1与配油轴2之间的间隙流入第一泄油口14和第二泄油口16和中心环形油槽17,使间隙密封副中的润滑油液流动,对间隙密封起到润滑和冷却的作用。

[0046]

本发明提供的这种新结构形式的调距桨配油密封装置,在满足配油密封功能和高压情况下的密闭性能的同时,对配油密封副进行低压的强制冷却,克服了因配油密封副与旋转的配油轴摩擦产生的热量大,温度过高而导致的密封副材料磨损和烧蚀,轴系材料因散热性能差引起的配油密封副使用寿命降低以及调距桨调距失效的不利因素,进一步提高了配油器密封和降温的可靠性,以满足轴系材料散热较差的船舶和舰船对调距桨配油器的技术要求。本发明适用于船舶和舰船的动力推进系统调距桨装置。

[0047]

显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0048]

本在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0049]

以上仅为本发明的实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本发明的权利要求范围之内。