1.本发明涉及船舶修理技术领域,具体为一种大型船舶舵杆总成拆卸工装及其拆卸方法。

背景技术:

2.船舶在波涛汹涌的海洋或滩多流急的航道中行驶,舵叶若不慎遭受极端冲击,容易出现舵机损坏、舵杆扭曲、磨盘轴承座或轴承损坏、舵系中心线偏移等问题,需要拆出舵杆进行彻底检查和维修,按常规修理方法,大型船舶舵杆的拆卸工作必须在坞内进行,这样虽然能确保施工的安全,但每次船舶进出坞都需要预定船厂坞期,并在墩位布置、人手调度、拖轮配合、脚手架搭设等工序中耗费大量的时间和人力,产生不菲的费用,而且占用坞期时间长,势必会对原本繁忙的生产带来巨大的冲击,因此,掌握如何在浮态下拆卸大型船舶舵杆很有必要。

3.坞内固定舵叶主要是依靠大型葫芦和大型吊耳,但在海上不宜采用此方法,一是大型葫芦长时间暴露在海面上,容易腐蚀损坏,增加维修成本,二是受潮涌冲击拍打,舵叶容易发生摆动、偏移,用葫芦链条难以固定舵叶,在现有坞内拆舵杆的方法中,主要用加热舵柄毂、上面用顶丝拉及舵柄下面用4组油顶顶推的联合方法,存在如下不足:

4.1、舵柄上端面焊接多组工装螺母,焊缝受力截面小、安全系数低、不够牢固,受力不均或受力过大时,易断裂松脱,顶飞拆卸工装,引发安全事故的风险;

5.2、舵柄下端面用4组油顶顶推,油顶数目较多,存在受力不均、顶推力过大易导致舵机底座变形的风险;

6.3、对舵柄毂整体加热存在加热时间长、劳动强度大、施工环境差等不足。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种大型船舶舵杆总成拆卸工装及其拆卸方法,为了打破常规方法中大型船舶舵杆必须进坞拆卸的不足,节约坞期和修期成本,缩短修理时间,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种大型船舶舵杆总成拆卸工装,包括舵机间、船艉、上舵承、舵杆、下舵承、呆舵及舵叶,所述船艉设置于舵机间尾部,所述舵杆的一端通过上舵承安装于舵机间上,其另一端通过下舵承安装于呆舵上,所述舵叶安装于呆舵上,所述舵机间位于舵杆上方的艉甲板处开吊装工艺孔,所述舵叶位于下舵承的下方处开维修工艺孔;

9.所述上舵承包括磨盘、舵柄、柱塞杆销、上螺母、柱塞头及吊环,所述舵柄位于磨盘上方,所述柱塞杆销安装于舵柄上,所述上螺母位于舵柄上,所述柱塞头位于上螺母中,所述吊环安装于舵杆上;

10.所述下舵承包括轴套与下螺母,所述下螺母锁紧轴套在舵杆上的位置。

11.还包括顶升筒、临时固定码板、液压泵一、液压泵二、承重转盘、圆垫板、哈夫垫块

及自制实心液压顶。

12.进一步优化本技术方案,所述顶升筒包括钢板、顶部加强筋板、吊耳、卷板及侧面加强筋板,所述顶部加强筋板焊接于钢板顶部,所述吊耳焊接于钢板上,所述卷板焊接于钢板底部,所述侧面加强筋板焊接于卷板和钢板的连接处。

13.进一步优化本技术方案,所述顶部加强筋板为剪式结构,所述侧面加强筋板呈均匀分布,所述卷板的侧壁上均匀开设有观察孔。

14.进一步优化本技术方案,所述临时固定码板的下半段对称对角焊接在舵叶上,其上半段与呆舵之间预留2

‑

3mm的间隙。

15.进一步优化本技术方案,所述承重转盘包括吊架、底板、钢滚珠及转台,所述底板放置于吊架上,所述转台通过固定销安装于底板上,所述钢滚珠设置于转台和底板之间。

16.进一步优化本技术方案,所述吊架的两端设有挂孔,且通过挂孔安装吊链,所述底板和转台上均设有球槽,所述钢滚珠位于球槽中。

17.进一步优化本技术方案,所述自制实心液压顶和上螺母上均连接液压油管,并从顶升筒的观察孔穿出外接液压泵。

18.一种大型船舶舵杆总成的拆卸方法,包括以下步骤:

19.s1、在舵杆正上方的艉甲板处开吊装工艺孔,调整船舶吃水,使预割除的维修工艺孔的最底边至少高出水面500mm;

20.s2、从船艉搭倒挂架至舵叶左右两侧,将预制好的临时固定码板的下半段对称对角焊接在舵叶上,上半段与呆舵留有2

‑

3mm间隙,暂不焊接;

21.s3、割除移开维修工艺孔,拆松下舵承的下螺母约35mm,然后在下螺母的上端面铺设哈夫式橡胶环垫;

22.s4、用液压泵一泵松舵叶,使之从舵杆下部锥体中松脱下沉,然后用液压泵二往下螺母中泵油,顶起舵叶7

‑

8mm并保压;

23.s5、按对称对角顺序焊接临时固定码板的上半段,将舵叶与呆舵整体固定在一起;

24.s6、卸去下螺母的油泵压力,使舵叶的重量全部转移到临时固定码板和呆舵上,此时下螺母与舵叶间存有离空间隙,继续拆卸下螺母,直至下螺母还剩50

‑

60mm没有完全旋出;

25.s7、用4个手拉葫芦在舵叶两侧配合,将承重转盘穿过维修工艺孔放置在舵杆的正下方,使承重转盘的上端面与下螺母的下端面相贴合,然后继续松出下螺母使其坐落在承重转盘上,承重转盘随着下螺母转动而转动,同时调整挂孔上吊链的松紧,使承重转盘跟随下螺母平稳地往下运动,当螺母被完全松出时,重量将全部转移到吊架上;

26.s8、拆除柱塞杆销,拆出上螺母后翻转180

°

装回,预留舵柄的泵松余量约27mm,使上螺母的柱塞头朝上,然后安装吊环,用码头吊机提升舵杆及舵柄重量的70%的力,然后用2个5吨手拉葫芦配合将舵柄连同舵杆一起向右旋转90

°

,以摆脱柱塞杆的阻碍;

27.s9、舵柄被完全顶松后,割除拆卸工装,拆卸上螺母,将舵柄吊开移走,并按船舶说明书要求对磨盘底座进行解体;

28.s10、用吊机缓缓提升舵杆少许后稳住,做好标注,然后液压泵松磨盘推力盘,使磨盘推力盘与舵杆间的锥体完全脱离,慢慢指挥吊机,将舵杆下放,舵杆临时插入舵板的锥体孔中,直到舵板锥体孔完全支撑住托住舵杆的重量为止,卸去码头吊机;

29.s11、吊出磨盘推力盘,整体吊出磨盘;

30.s12、再次用码头吊机缓缓提升舵杆少许,同时在舵杆下端的螺母腔中用100吨液压顶配合顶松舵杆,待舵杆与舵板的锥体孔完全脱离接触后,将舵杆从艉甲板的吊装工艺孔中吊出,剩下舵叶固定在呆舵上。

31.进一步优化本技术方案,所述s8中,用上螺母的自带液压顶配合拆卸,拆除吊环,先吊装哈夫垫块至上螺母上,后将顶升筒吊运到位,并在上螺母侧面接好液压油管,并从顶升筒侧面的观察孔绕出,再外接液压泵,按焊接工艺将顶升筒下部焊接在舵柄的端面上,并焊筋板加强,待焊缝完全冷却后,做磁粉探伤检查,确保无裂纹缺陷,最后慢慢液压顶松舵柄。

32.进一步优化本技术方案,所述s8中,自制实心液压顶配合拆卸拆除吊环,先在舵杆上端部垫圆钢板,后吊装自制实心液压顶至圆钢板上,再吊装哈夫垫块至上螺母上,后将顶升筒吊运到位,并分别在上螺母和自制实心液压顶的侧面接好液压油管,并分别从顶升筒侧面的观察孔绕出,再外接2台液压泵,按焊接工艺将顶升筒下部焊接在舵柄的端面上,并焊筋板加强,待焊缝完全冷却后,做磁粉探伤检查,确保无裂纹缺陷,最后往自制实心液压顶泵压至1500吨力,再往上螺母的自带油顶中慢慢泵压,联合液压顶松舵柄。

33.与现有技术相比,本发明提供了一种大型船舶舵杆总成拆卸工装及其拆卸方法,具备以下有益效果:

34.1、无需进坞,在浮态下便能完成大型船舶舵杆的拆卸工作,大大节约了坞期成本,减少了人力物力的损耗,能明显提高施工效率,缩短维修周期。

35.2、采用临时固定码板固定舵板的方法,与浮态下焊接大型吊耳、悬挂大型葫芦等起重设备配合舵板固定等方法相比,不但可以节省4个大型葫芦,还能节约葫芦受海水腐蚀后的维修成本,而且焊接固定的舵叶更安全可靠,不受水流冲击等影响。

36.3、采用顶升筒配合拆卸,与焊接丝杆工装螺母、安装大型拉马板、舵柄下部液压顶推、舵柄毂加温配合等多种联合拆装方法相比,施工时间更短,顶推力更大,能轻松解决千吨级以上干式舵柄的拆装难题。

附图说明

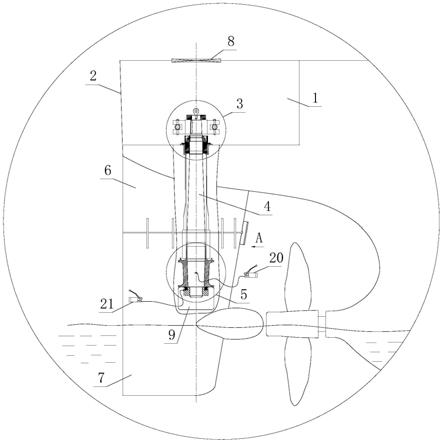

37.图1为本发明提出的一种浮态下大型船舶舵杆的结构示意图;

38.图2为本发明提出的一种浮态下大型船舶舵杆的a向放大图;

39.图3为本发明提出的一种浮态下大型船舶舵杆的上舵承结构图;

40.图4为本发明提出的一种浮态下大型船舶舵杆的下舵承结构图;

41.图5为本发明提出的一种浮态下大型船舶舵杆的下舵承拆卸图;

42.图6为本发明提出的一种浮态下大型船舶舵杆的承重转盘结构图;

43.图7为本发明提出的一种浮态下大型船舶舵杆的上舵承拆卸图一;

44.图8为本发明提出的一种浮态下大型船舶舵杆的图7分解图;

45.图9为本发明提出的一种浮态下大型船舶舵杆的顶升筒结构图;

46.图10为本发明提出的一种浮态下大型船舶舵杆的上舵承拆卸图二;

47.图11为本发明提出的一种浮态下大型船舶舵杆的图10分解图;

48.图12为本发明提出的一种大型船舶舵杆总成的舵杆拆卸后舵叶固定图。

49.图中:1、舵机间;2、船艉;3、上舵承;4、舵杆;5、下舵承;6、呆舵;7、舵叶;8、开吊装工艺孔;9、维修工艺孔;10、磨盘;11、舵柄;12、柱塞杆销;13、上螺母;14、柱塞头;15、吊环;16、轴套;17、下螺母;18、顶升筒;19、临时固定码板;20、液压泵一;21、液压泵二;22、承重转盘;23、圆垫板;24、哈夫垫块;25、自制实心液压顶;26、钢板;27、顶部加强筋板;28、吊耳;29、卷板;30、侧面加强筋板;31、观察孔;32、吊架;33、底板;34、钢滚珠;35、转台;36、挂孔;37、吊链;38、球槽;39、液压油管。

具体实施方式

50.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.请参阅图1

‑

图5,一种大型船舶舵杆总成拆卸工装,包括舵机间1、船艉2、上舵承3、舵杆4、下舵承5、呆舵6及舵叶7,所述船艉2设置于舵机间1尾部,所述舵杆4的一端通过上舵承3安装于舵机间1上,其另一端通过下舵承5安装于呆舵6上,所述舵叶7安装于呆舵6上,所述舵机间1位于舵杆4上方的艉甲板处开吊装工艺孔8,所述舵叶7位于下舵承5的下方处开维修工艺孔9,所述上舵承3包括磨盘10、舵柄11、柱塞杆销12、上螺母13、柱塞头14及吊环15,所述舵柄11位于磨盘10上方,所述柱塞杆销12安装于舵柄11上,所述上螺母13位于舵柄11上,所述柱塞头14位于上螺母13中,所述吊环15安装于舵杆4上,所述下舵承5包括轴套16与下螺母17,所述下螺母17锁紧轴套16在舵杆4上的位置,还包括顶升筒18、临时固定码板19、液压泵一20、液压泵二21、承重转盘22、圆垫板23、哈夫垫块24及自制实心液压顶25。

52.作为本实施例的一种具体技术方案,所述顶升筒18包括钢板26、顶部加强筋板27、吊耳28、卷板29及侧面加强筋板30,所述顶部加强筋板27焊接于钢板26顶部,所述吊耳28焊接于钢板26上,所述卷板29焊接于钢板26底部,所述侧面加强筋板30焊接于卷板29和钢板26的连接处。

53.本实施方案中,钢板26的厚度为180mm,卷板29的厚度为25mm,采用顶升筒18配合拆卸,与焊接丝杆工装螺母、安装大型拉马板、舵柄下部液压顶推、舵柄毂加温配合等多种联合拆装方法相比,施工时间更短,顶推力更大,能轻松解决千吨级以上干式舵柄的拆装难题。

54.作为本实施例的一种具体技术方案,所述顶部加强筋板27为剪式结构,所述侧面加强筋板30呈均匀分布,所述卷板29的侧壁上均匀开设有观察孔31。

55.本实施方案中,观察孔31在卷板29的侧壁均布开设4个,以方便后续的拆卸。

56.作为本实施例的一种具体技术方案,所述临时固定码板19的下半段对称对角焊接在舵叶7上,其上半段与呆舵6之间预留2

‑

3mm的间隙。

57.本实施方案中,临时固定码板19由9套承载力≥80吨的预制t型码板或加厚球扁钢40b组成,采用t型码板或加厚球扁钢,除了满足强度外,根据舵板或呆舵6表面线型进行适当修整,贴合度高,易于焊接,固定码板的设计和布置参照舵板重量、重心、舵板及呆舵6的内部结构布局而定,设计后需进行建模、有限元分析和优化,确保固定码板的整体强度和防变形等参数均满足拆卸要求以及浮态下舵板受正常潮水水流、乃至恶劣气候下大风大浪冲

击等影响的技术要求。

58.作为本实施例的一种具体技术方案,所述承重转盘22包括吊架32、底板33、钢滚珠34及转台35,所述底板33放置于吊架32上,所述转台35通过固定销安装于底板33上,所述钢滚珠34设置于转台35和底板33之间。

59.本实施方案中,承重转盘22用于承托下螺母17,承重转盘22随着下螺母17转动而转动,同时调整挂孔36上吊链37的松紧,使承重转盘22跟随下螺母17平稳地往下运动,当螺母被完全松出时,重量将全部转移到吊架32上。

60.作为本实施例的一种具体技术方案,所述吊架32的两端设有挂孔36,且通过挂孔36安装吊链37,所述底板33和转台35上均设有球槽38,所述钢滚珠34位于球槽38中。

61.本实施方案中,挂孔36用于安装连接吊链37,球槽38有利于保持钢滚珠34在底板33和转台35中的位置。

62.作为本实施例的一种具体技术方案,所述自制实心液压顶25和上螺母13上均连接液压油管39,并从顶升筒18的观察孔31穿出外接液压泵。

63.本实施方案中,自制实心液压顶25和上螺母13通过液压油管39连接液压泵,以配合进行拆卸。

64.一种大型船舶舵杆总成的拆卸方法,包括以下步骤:

65.s1、先在舵机周边上方搭好脚手架,并做好防护,以方便后续的拆卸工作,在舵杆4正上方的艉甲板处开吊装工艺孔8,调整船舶吃水,尽量翘起艉部,使预割除的维修工艺孔9的最底边至少高出水面500mm;

66.s2、先将舵转至0

°

位,再停止系统,脱开舵机马达电源,并挂牌上锁,从船艉2搭倒挂架至舵叶7左右两侧,要尽量接近水面,以方便后续拆卸下螺母17,将预制好的临时固定码板19的下半段对称对角焊接在舵叶7上,左右各四套,艏部一套,以防止舵叶7在泵松下沉过程中发生大幅度转动,固定位置尽量选在内部有纵向加强结构的地方,上半段与呆舵6留有2

‑

3mm间隙,暂不焊接;

67.s3、割除移开维修工艺孔9,割除螺母保险,做好马克标注,用专用扳手拆松下舵承5的下螺母17约35mm,然后在下螺母17的上端面铺设哈夫式橡胶环垫,用于减震缓冲;

68.s4、在舵叶7与舵杆4下部锥体连接的铸钢件外侧安装好膨胀油管接头,安装连接液压管以及液压泵一20,并慢慢泵油,用液压泵一20泵松舵叶7,使之从舵杆4下部锥体中松脱下沉约32mm,然后用液压泵二21往下螺母17中泵油,顶起舵叶7在7

‑

8mm并保压,在舵叶7泵松过程中因为有临时固定码板19卡住定位,所以即使受水流冲击,舵叶7也基本不会发生转动;

69.s5、按对称对角顺序焊接临时固定码板19的上半段,将舵叶7与呆舵6整体固定在一起;

70.s6、卸去下螺母17的油泵压力,使舵叶7的重量全部转移到临时固定码板19和呆舵6上,此时下螺母17与舵叶7间存有离空间隙,继续拆卸下螺母17,直至下螺母17还剩50

‑

60mm没有完全旋出;

71.s7、用4个手拉葫芦在舵叶7两侧配合,将承重转盘22穿过维修工艺孔9放置在舵杆4的正下方,使承重转盘22的上端面与下螺母17的下端面相贴合,然后继续松出下螺母17使其坐落在承重转盘22上,承重转盘22随着下螺母17转动而转动,同时调整挂孔36上吊链37

的松紧,使承重转盘22跟随下螺母17平稳地往下运动,当螺母被完全松出时,重量将全部转移到吊架32上,最后将下螺母17和承重转盘22一块放置在舵杆螺母腔中,在舵杆4及下螺母17的螺纹上涂抹牛油做好防护;

72.s8、拆除柱塞杆销12,拆出上螺母13后翻转180

°

装回,预留舵柄11的泵松余量约27mm,使上螺母13的柱塞头14朝上,然后安装吊环15,用码头吊机提升舵杆4及舵柄11重量的70%的力,约50吨,然后用2个5吨手拉葫芦配合将舵柄11连同舵杆4一起向右旋转90

°

,使得舵柄11的拨叉能够脱离油缸柱塞杆的受限范围,方便后续舵柄11的拆卸,用上螺母13的自带液压顶配合拆卸,拆除吊环15,先吊装哈夫垫块24至上螺母13上,后将顶升筒18吊运到位,并在上螺母13侧面接好液压油管39,并从顶升筒18侧面的观察孔31绕出,再外接液压泵,按焊接工艺将顶升筒18下部焊接在舵柄11的端面上,并焊筋板加强,待焊缝完全冷却后,做磁粉探伤检查,确保无裂纹缺陷,为安全起见,泵松前可先用手拉葫芦和钢丝绳配合锚住舵柄11,防止因顶推力过大而顶飞舵柄11,最后慢慢液压顶松舵柄11,自制实心液压顶25配合拆卸拆除吊环15,先在舵杆4上端部垫圆钢板26,后吊装自制实心液压顶25至圆钢板26上,再吊装哈夫垫块24至上螺母13上,后将顶升筒18吊运到位,并分别在上螺母13和自制实心液压顶25的侧面接好液压油管39,并分别从顶升筒18侧面的观察孔31绕出,再外接2台液压泵,按焊接工艺将顶升筒18下部焊接在舵柄11的端面上,并焊筋板加强,待焊缝完全冷却后,做磁粉探伤检查,确保无裂纹缺陷,为安全起见,泵松前可先用手拉葫芦和钢丝绳配合锚住舵柄11,防止因顶推力过大而顶飞舵柄11,最后往自制实心液压顶25泵压至1500吨力,再往上螺母13的自带油顶中慢慢泵压,联合液压顶松舵柄11;

73.s9、舵柄11被完全顶松后,割除拆卸工装,拆卸上螺母13,将舵柄11吊开移走,并按船舶说明书要求对磨盘10底座进行解体;

74.s10、用吊机缓缓提升舵杆4少许后稳住,做好标注,然后液压泵松磨盘10推力盘,使磨盘10推力盘与舵杆4间的锥体完全脱离,慢慢指挥吊机,将舵杆4下放,舵杆4临时插入舵板的锥体孔中,直到舵板锥体孔完全支撑住托住舵杆4的重量为止,卸去码头吊机;

75.s11、吊出磨盘10推力盘,整体吊出磨盘10;

76.s12、再次用码头吊机缓缓提升舵杆4少许,同时在舵杆4下端的螺母腔中用100吨液压顶配合顶松舵杆4,待舵杆4与舵板的锥体孔完全脱离接触后,将舵杆4从艉甲板的吊装工艺孔中吊出,剩下舵叶7固定在呆舵6上。

77.本发明的有益效果是:无需进坞,在浮态下便能完成大型船舶舵杆的拆卸工作,大大节约了坞期成本,减少了人力物力的损耗,能明显提高施工效率,缩短维修周期;采用临时固定码板19固定舵板的方法,与浮态下焊接大型吊耳、悬挂大型葫芦等起重设备配合舵板固定等方法相比,不但可以节省4个大型葫芦,还能节约葫芦受海水腐蚀后的维修成本,而且焊接固定的舵叶7更安全可靠,不受水流冲击等影响;采用顶升筒18配合拆卸,与焊接丝杆工装螺母、安装大型拉马板、舵柄下部液压顶推、舵柄毂加温配合等多种联合拆装方法相比,施工时间更短,顶推力更大,能轻松解决千吨级以上干式舵柄的拆装难题。

78.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。