1.本实用新型涉及船舶技术领域,特别涉及一种起重船及其支撑装置。

背景技术:

2.根据国际公约和国内相关法规的规定,海洋石油平台停产后一年之内必须拆除。

3.其中,平台的拆除包括上部组块的拆除。目前,上部组块的拆除通常采用双船法,即两船舶分别位于平台的两侧,将支撑装置安装于举升臂与主甲板之间,通过支撑装置将上部组块整体托举并移离导管架,完成现场拆除,使用运输船将上部组块运输到目的地。

4.在拆解过程中,为适应但是不同平台的不同气隙,支撑装置设置为多层结构,层与层之间通过焊接实现连接。但是,上述方支撑装置不利于安装和拆卸。

技术实现要素:

5.本实用新型的目的在于提供一种层与层之间易于拆卸和安装的支撑装置,以解决现有技术中的问题。

6.为解决上述技术问题,本实用新型提供一种起重船的支撑装置,所述起重船包括向上凸伸出主甲板的竖向装配件和水平装配件,所述支撑装置包括:

7.基础模块,其顶部设有用于连接导轨座的导轨连接接口,其底部设有竖向连接件和水平连接件;

8.至少一标准模块,其顶部设有顶部竖向安装件和顶部水平安装件,其底部设有底部竖向安装件和底部水平安装件;

9.所述顶部水平安装件与所述水平连接件对应设置并可拆卸连接以实现所述基础模块与所述标准模块之间在水平方向的连接,所述顶部竖向安装件与所述竖向连接件对应设置并可拆卸连接以实现所述基础模块与所述标准模块之间在竖向的连接;

10.所述底部水平安装件与所述水平装配件对应设置并可拆卸连接以实现所述标准模块与所述主甲板之间在水平方向的连接,所述底部竖向安装件与所述竖向装配件对应设置并可拆卸连接以实现所述标准模块与所述主甲板之间在竖向的连接。

11.在其中一实施方式中,所述标准模块的数量为多个;

12.任意相邻的两所述标准模块中,位于上部的所述标准模块的所述底部水平安装件与位于下部的所述标准模块的所述顶部水平安装件可拆卸连接,位于上部的所述标准模块的所述底部竖向安装件与位于下部的所述标准模块的所述顶部竖向安装件可拆卸连接。

13.在其中一实施方式中,多个所述标准模块中,至少一所述标准模块的高度与其余所述标准模块的高度不相同。

14.在其中一实施方式中,多个所述标准模块的高度包括1m、2m和4m。

15.在其中一实施方式中,所述竖向连接件上设有轴线水平延伸的连接孔,所述顶部竖向安装件上设有顶部安装孔,所述顶部安装孔的轴线平行于所述连接孔的轴线,销轴同时穿设于所述连接孔和所述顶部安装孔内,实现所述基础模块与所述标准模块之间的竖向

连接;

16.所述竖向装配件上设有装配孔,所述装配孔的轴线平行于所述连接孔的轴线,销轴同时穿设于所述连接孔和所述装配孔内,实现所述基础模块与所述主甲板的竖向连接。

17.在其中一实施方式中,所述水平连接件上设有开口朝向底部的卡槽,所述顶部水平安装件具有卡接块,所述卡接块能够与所述卡槽卡接,以实现所述基础模块与所述标准模块之间的水平连接;

18.所述水平装配件具有凸块,所述凸块能够与所述卡槽卡接,以实现所述主甲板与所述基础模块之间的水平连接。

19.在其中一实施方式中,所述底部竖向安装件上设有轴线水平延伸的底部安装孔,所述顶部竖向安装件上设有顶部安装孔,所述顶部安装孔的轴线平行于所述底部安装孔的轴线,销轴同时穿设于所述底部安装孔和所述顶部安装孔内,实现所述标准模块与所述标准模块之间的竖向连接;

20.所述竖向装配件上设有装配孔,所述装配孔的轴线平行于所述底部安装孔的轴线,销轴同时穿设于所述底部安装孔和所述装配孔内,实现所述标准模块与所述主甲板之间的竖向连接。

21.在其中一实施方式中,所述底部水平安装件上设有开口朝向底部的凹槽,所述顶部水平安装件具有向上的卡接块,所述卡接块能够与所述凹槽卡接,以实现所述标准模块与所述标准模块之间的水平连接;

22.所述水平装配件具有向上的凸块,所述凸块能够与所述凹槽卡接,以实现所述主甲板与所述标准模块之间的水平连接。

23.本实用新型还提供一种起重船,包括主船体、支撑装置和举升臂:所述主船体包括主甲板以及向上凸伸出所述主甲板的水平装配件和竖向装配件;所述举升臂设置于所述支撑装置的顶部;所述支撑装置采用如上所述的支撑装置,且所述支撑装置的底部与所述水平装配件及所述竖向装配件可拆卸连接。

24.在其中一实施方式中,所述竖向装配件上设有装配孔,所述装配孔位于所述主甲板的上方,且所述装配孔的轴线沿水平方向延伸;

25.所述水平装配件具有向上超出所述主甲板的凸块。

26.由上述技术方案可知,本实用新型的优点和积极效果在于:

27.本实用新型中的支撑装置包括基础模块和至少一标准模块,基础模块与标准模块之间可拆卸连接,且基础模块和标准模块均能够与主船体之间可拆卸连接,进而使得支撑装置的安装以及拆卸方便,使得支撑装置的高度能够调节,能够满足不同气隙的海上设施的起重作业需求。

附图说明

28.图1是本实用新型中的起重船配合使用安装或拆除海洋平台的结构示意图。

29.图2是本实用新型中起重船的结构示意图,此时举升臂通过一基础模块支撑。

30.图3是本实用新型中起重船的结构示意图,此时举升臂通过一基础模块和多个标准模块支撑。

31.图4是本实用新型中水平装配件的结构示意图。

32.图5是本实用新型中第一竖向装配件的结构示意图。

33.图6是本实用新型中第二竖向装配件的结构示意图。

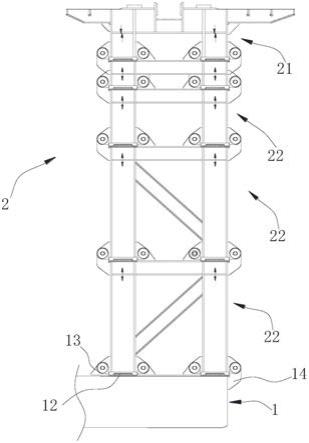

34.图7是本实用新型中支撑装置的结构示意图。

35.图8是本实用新型中基础模块的结构示意图。

36.图9是本实用新型中水平连接件的结构示意图。

37.图10是本实用新型中竖向连接件的结构示意图。

38.图11是本实用新型中标准模块的结构示意图。

39.附图标记说明如下:100、起重船;1、主船体;11、主甲板;12、水平装配件;121、基板;122、凸块;13、第一竖向装配件;14、第二竖向装配件;141、固定部;142、凸伸部;2、支撑装置;21、基础模块;212、水平连接件;2121、卡槽;213、第一竖向连接件;2131、缺口;214、第二竖向连接件;22、标准模块;222、顶部水平安装件;223、第一顶部竖向安装件;224、第二顶部竖向安装件;225、底部水平安装件;226、第一底部竖向安装件;227、第二底部竖向安装件;3、举升臂。

具体实施方式

40.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

41.为了进一步说明本实用新型的原理和结构,现结合附图对本实用新型的优选实施例进行详细说明。

42.本实用新型提供一种起重船,其与另一艘起重船联合作业,而能够完成对海洋石油平台的上部组块的安装或拆除,以及导管架的安装或拆除,如图1所示。

43.参阅图2和图3,上述起重船100主要包括主船体1、可拆卸地安装于主船体1上的支撑装置2以及安装于该支撑装置2上的多个举升臂3。

44.主船体1包括主甲板11、向上凸伸出主甲板11的竖向装配件和水平装配件12。

45.为便于描述,定义主甲板11的长度方向为纵向,主甲板11的宽度方向为横向。

46.水平装配件12和竖向装配件用于与支撑装置2的底部可拆卸连接。

47.具体地,水平装配件12的数量为多个。本实施例中,多个水平装配件12呈陈列设置,即沿主甲板11的横向间隔设置多个,同时沿主甲板11的纵向间隔设置多个,例如4

×

4。

48.各水平装配件12均固定于主甲板11的顶部。参阅图4,水平装配件12包括一体成型的基板121以及凸块122。

49.基板121呈方形,其与主甲板11的顶部固定连接。

50.凸块122位于基板121的顶部,并向上凸出。

51.进一步地,凸块122由上至下,其长度逐渐增大。其中,凸块122的长度指沿甲板的横向的长度。本实施例中,凸块122呈等腰梯形。

52.凸块122底部的最大尺寸均小于基板121的尺寸,使基板121的外周向外超出凸块122。

53.多个竖向装配件沿主甲板11的横向间隔设置。且竖向装配件对应水平装配件12设置。本实施例中,两个竖向装配件对应一水平装配件12设置,即沿主甲板11的横向,两竖向

装配件分列于水平装配件12的两侧。

54.各竖向装配件均呈板状,其上设有沿主甲板11纵向延伸的装配孔。装配孔均位于主甲板11的上方。

55.本实施例中,竖向装配件分为固定于主甲板11顶部的第一竖向装配件13和固定于船舷侧部的第二竖向装配件14。

56.第一竖向装配件13竖立于主甲板11的顶部。第二竖向装配件14竖立于船舷侧部。本实施例中,船舷的左侧和右侧均设有第二竖向装配件14。

57.参阅图5,第一竖向装配件13的底部水平设置,用于与主甲板11平齐。第一竖向装配件13的其中一侧部沿竖向延伸,另一侧部倾斜设置,且第一竖向装配件13的顶部圆弧过渡。

58.参阅图6,第二竖向装配件14包括向上凸伸出主甲板11顶部的凸伸部142以及与船舷侧部固定连接的固定部141。凸伸部142上设有上述装配孔。

59.结合图2和图3,支撑装置2设置为两组,分别靠近主船体1的左舷和右舷。两组支撑装置2沿主甲板11的横向间隔设置。

60.参阅图7,各支撑装置2均包括一基础模块21和多个标准模块22。基础模块21与标准模块22之间采用层叠式结构,以调整支撑装置2的总高度,以便满足不同气隙的海上设施的起重作业需求。其他实施例中,标准模块22的数量可以依据实际需要而设置。

61.参阅图8,基础模块21包括基础框架、设置于基础框架顶部的导轨连接接口,以及设置于基础框架底部的多个竖向连接件和多个水平连接件212。其中,基础模块21的高度可以依据实际需要而设置。

62.基础框架呈方形,其包括多个立柱以及连接于立柱顶部的顶板。本实施例中,立柱的截面呈工字形。其他实施例中,立柱的截面还可以呈方形。

63.两组支撑装置2的基础框架及导轨连接接口的具体结构可以是相同的,也可以是不同的。

64.导轨连接接口参照相关技术,本技术不对其进行改进,在此不一一赘述。

65.多个水平连接件212与多个立柱一一对应设置。具体地,水平连接件212呈板状,固定于立柱的底部。

66.参阅图9,各水平连接件212呈方形,其上设有开口朝向底部的卡槽2121。该卡槽2121的口径由上至下逐渐增大。具体地,该卡槽2121的形状与水平装配件12上的凸块122的形状相适配,而使得水平连接件212能够与水平装配件12卡接。

67.本实施例中,水平连接件212向外超出立柱的侧部。

68.多个竖向连接件与多个立柱对应设置。本实施例中,各立柱的底部设有两个竖向连接件,且两竖向连接件分列于立柱的两侧。

69.参阅图10,各竖向连接件均呈板状,其上设有沿主甲板11纵向延伸的连接孔。且竖向连接件的底部具有一水平延伸的连接部,以用于与主甲板11的顶部或标准模块22的顶部连接。

70.本实施例中,竖向连接件分为位于立柱内侧的第一竖向连接件213和位于立柱外侧的第二竖向连接件214。第一竖向连接件213和第二竖向连接件214的结构大致相同,区别仅在于连接部的长度。

71.其他实施例中,竖向连接件均可以采用第一竖向连接件213的方式,还可以都采用第二竖向连接件214的方式。

72.具体地,第一竖向连接件213具有一缺口2131,该缺口2131使第一竖向连接件214紧贴立柱侧部以及水平连接件212侧部。

73.在基础模块21与主船体1连接时,水平连接件212的卡槽2121与水平装配件12的凸块122卡接,实现基础模块21与主船体1之间的水平连接,以限制基础模块21相对于主船体1水平方向的移动。竖向连接件的连接孔与竖向装配件的装配孔相对应,并插入销轴,实现基础模块21与主船体1之间的竖向连接,以限制基础模块21相对于主船体1竖向的移动。

74.标准模块22位于基础模块21与主甲板11之间,且标准模块22的顶部可以与基础模块21的底部可拆卸连接,标准模块22的底部可以与主船体1可拆卸连接,标准模块22与标准模块22之间也可以可拆卸连接,因此可以通过增加或减少标准模块22的数量实现支撑装置2总高度的调整。

75.具体地,本实施例中,支撑装置2包括多个标准模块22。多个标准模块22中,至少包含一高度为1m的标准模块22、一高度为2m的标准模块22以及两个高度为4m的标准模块22。其他实施例中,支撑装置2中的标准模块22的数量以及标准模块22的高度均可以依据实际需要而设置。

76.示例性的,仅通过一基础模块21即可满足最低气隙高度要求时,此时仅需将一基础模块21支撑于主甲板11和举升臂3之间。

77.在仅通过一基础模块21无法满足最低气隙高度要求时,此时可以依据实际情况而将一基础模块21以及一个或多个标准模块22共同支撑于主甲板11和举升臂3之间,以满足不同气隙高度的要求。

78.例如,可以将一基础模块21和一高度为1m的标准模块22支撑于主甲板11和举升臂3之间。

79.也可以将一基础模块21和一高度为2m的标准模块22支撑于主甲板11和举升臂3之间。

80.还可以将一基础模块21、一高度为1m的标准模块22和一高度为2m的标准模块22支撑于主甲板11和举升臂3之间。

81.将一基础模块21和一高度为4m的标准模块22支撑于主甲板11和举升臂3之间。

82.将一基础模块21、一高度为1m的标准模块22和一高度为4m的标准模块22支撑于主甲板11和举升臂3之间。

83.将一基础模块21、一高度为2m的标准模块22和一高度为4m的标准模块22支撑于主甲板11和举升臂3之间。

84.将一基础模块21、一高度为1m的标准模块22、一高度为2m的标准模块22和一高度为4m的标准模块22支撑于主甲板11和举升臂3之间。

85.将一基础模块21和两个高度为4m的标准模块22支撑于主甲板11和举升臂3之间。

86.将一基础模块21、一高度为1m的标准模块22和两个高度为4m的标准模块22支撑于主甲板11和举升臂3之间。

87.将一基础模块21、一高度为2m的标准模块22和两个高度为4m的标准模块22支撑于主甲板11和举升臂3之间。

88.将一基础模块21、一高度为1m的标准模块22、一高度为2m的标准模块22和两个高度为4m的标准模块22支撑于主甲板11和举升臂3之间。

89.因此,本实施例中的支撑装置2通过基础模块21与标准模块22之间的搭配使用,能够满足各种气隙高度。以下具体介绍标准模块22的结构。

90.参阅图11,各标准模块22包括标准框架、设置于标准框架顶部的顶部水平安装件222和顶部竖向安装件,以及设置于标准框架底部的底部水平安装件225和底部竖向安装件。

91.标准框架呈方形,其与基础模块21的基础框架结构大致相同。具体地,标准框架包括多个支腿以及连接于支腿顶部的承载板,标准框架的支腿与基础模块21的立柱一一对应设置。本实施例中,支腿呈方形。

92.顶部水平安装件222与支腿对应设置。具体地,顶部水平安装件222固定于承载板的顶部。本实施例中,顶部水平安装件222包括一体成型的过渡板以及卡接块。

93.过渡板呈方形,其与承载板的顶部固定连接。

94.卡接块位于过渡板的顶部,并向上凸出。

95.进一步地,卡接块由上至下,其长度逐渐增大。其中,卡接块的长度指沿主甲板11的横向的长度。本实施例中,卡接块呈等腰梯形。

96.卡接块底部的最大尺寸均小于过渡板的尺寸,使过渡板的外周向外超出卡接块。

97.本实施例中,顶部水平安装件222与主船体1的水平装配件12的结构以及尺寸均相同,提高了基础模块21以及标准模块22的通用性。即顶部水平安装件222的结构可以参照水平装配件12的结构。

98.顶部竖向安装对应顶部水平安装件222设置。本实施例中,两个顶部竖向安装件对应一顶部水平安装件222设置,即沿主甲板11的横向,两顶部竖向安装件分列于顶部水平安装件222的两侧。

99.各顶部竖向安装件均呈板状,其上设有沿主甲板11纵向延伸的顶部安装孔。顶部安装孔均位于承载板的上方。

100.本实施例中,顶部竖向安装件分为位于支腿内侧的第一顶部竖向安装件223以及位于支腿外侧的第二顶部竖向安装件224。其中,内和外是指沿主甲板11的横向,位于两支腿所围合区域的为内,反之为外。

101.第一顶部竖向安装件223竖立于承载板的顶部,并与承载板固定连接。本实施例中,第一顶部竖向安装件223朝向顶部水平安装件222的侧部具有沿竖向延伸的抵接部,以用于与基础模块21的立柱侧部抵接或与标准模块22的支腿侧部抵接。第二顶部竖向安装件224安装于支腿的外侧,并与支腿固定连接。具体地,第二顶部竖向安装件224的结构可以参照第二竖向装配件14的结构。

102.第二顶部竖向安装件件224包括向上超出承载板顶部的凸出部以及与支腿外侧固定连接的安装部。凸出部上设有上述顶部安装孔。

103.底部水平安装件225与多个支腿一一对应设置。具体地,底部水平安装件225呈板状,固定于支腿的底部。

104.本实施例中,底部水平安装件225的结构可参照水平连接件212的结构。

105.各底部水平安装件225呈方形,其上设有开口朝向底部的凹槽。该凹槽的口径由上

至下逐渐增大。具体地,该凹槽的形状与水平装配件12上的凸块122的形状相适配,而使得底部水平安装件225能够与水平装配件12卡接实现标准模块22与主船体1的连接。该凹槽的形状还与顶部水平安装件222上的卡接块的形状相适配,而使得两标准模块22之间能够卡接进而实现层叠。

106.底部竖向安装件与支腿对应设置。本实施例中,各支腿的底部设有两个底部竖向安装件,且两底部竖向安装件分列于支腿的两侧。即底部竖向安装件与底部水平安装件225对应设置,各底部水平安装件225的两侧均设有一底部竖向安装件。

107.各底部竖向安装件均呈板状,其上设有沿主甲板11纵向延伸的底部安装孔。底部安装孔均位于支腿底部的上方。

108.底部竖向安装件均与支腿的侧部固定连接。具体在本实施例中,底部竖向安装件的底部与底部水平安装件225的底部平齐。其他实施例中,底部竖向安装件的底部可以略高于或略低于底部水平安装件225的底部平齐。

109.本实施例中,底部竖向安装件分为位于支腿内侧的第一底部竖向安装件226以及位于支腿外侧的第二底部竖向安装件227。

110.第一底部竖向安装件226的结构可以参照第一竖向连接件213的结构,第二底部竖向安装件227的结构可以参照第二竖向连接件214的结构,在此均不一一赘述。

111.进一步地,标准框架还包括设置于相邻两支腿之间的斜撑,以增加标准框架的强度。斜撑的一端与其中一支腿的顶部连接,斜撑的另一端与另一支腿的底部连接。

112.示例性的,在标准框架的高度为4m时,即可增加该斜撑。其他实施例中,可以依据实际载荷以及对标准模块22的强度要求而具体增加。

113.支撑装置2的可拆卸连接关系如下:

114.基础模块21与标准模块22连接时,水平连接件212的卡槽2121与顶部水平安装件222的卡接块卡接,实现基础模块21与标准模块22之间的水平连接。顶部竖向安装件的顶部安装孔与竖向连接件的连接孔相对应,并插入销轴,实现基础模块21与标准模块22的竖向连接。

115.标准模块22与标准模块22连接时,底部水平安装件225的凹槽与顶部水平安装件222的卡接块卡接,实现标准模块22与标准模块22之间的水平连接。顶部竖向安装件的顶部安装孔与底部竖向安装件的底部安装孔相对应,并插入销轴,实现标准模块22与标准模块22的竖向连接。

116.标准模块22与主船体1连接时,底部水平安装件225的凹槽与水平装配件12的凸块122卡接,实现标准模块22与主船体1之间的水平连接,以限制标准模块22相对于主船体1在水平方向的移动。底部竖向安装件的底部安装孔与竖向装配件的装配孔向对应,并插入销轴,实现标准模块22与主船体1之间的竖向连接,以限制标准模块22相对于主船体1在竖向的移动。

117.各个举升臂3均安装于两组支撑装置2上,而由该支撑装置2支撑在主船体1上。具体地,举升臂3与基础模块21顶部的导轨连接接口连接。

118.本实施例中的起重船100能够通过调整支撑装置2的高度而调整举升臂3与主甲板11之间的高度,进而满足不同气隙的海上设施的起重作业需求。

119.由上述技术方案可知,本实用新型的优点和积极效果在于:

120.本实用新型中的支撑装置包括基础模块和至少一标准模块,基础模块与标准模块之间可拆卸连接,且基础模块和标准模块均能够与主船体之间可拆卸连接,进而使得支撑装置的安装以及拆卸方便,使得支撑装置的高度能够调节,能够满足不同气隙的海上设施的起重作业需求。

121.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。