一种8万立方级薄膜型lng船的货舱区分段划分设计方法及货舱分段

技术领域

1.本发明涉及船舶建造领域,特别是涉及一种8万立方级薄膜型lng船的货舱区分段划分设计方法。

背景技术:

2.lng(液化天然气)船是是世界公认的高技术、高附加值、高可靠性要求的三高船舶,是世界民用船舶建造皇冠上的明珠。液化天然气船需要能够保证-163℃的低温下运输液化天然气的能力。船舶建造时分段划分设计是船舶建造方案的顶层策划,分段划分的合理与否,会直接影响船厂设备潜力的发挥、产品质量、成本和劳动生产率等各项技术经济指标的完成率关系到船舶建造的整体周期与建造成本的控制。

3.现有的lng船底部划分为四个分段,总组为ps分开,这样导致中间管弄的管子无法再分段预装完整,搭载在管弄内施工干涉非常严重;舷顶分段的划分断在二甲板,这样导致现有的分段无法进行全宽型总组。上述现有的液货船分段划分设计方法应用于薄膜型lng船存在以下缺陷:

4.常规的液货船分段划分方法主要考虑维护系统安装要求,对搭载效率、油漆破损、涂层保护、舾装安装效率没有进行综合考虑。为了既满足维护系统的安装要求,又提高搭载效率,确保舾装件在最适合阶段进行快速安装,使油漆在总组或搭载阶段破损最少,从而提高船舶下水完整性和缩短码头周期,于是需要将底部货舱和甲板进行全宽型总段划分,减少吊装次数,增加总段预舾装率,而常规液货船分段划分没有此要求。因此科学合理的分、总段划分设计是一项重要工作。

技术实现要素:

5.为了克服上述现有技术的不足,本发明提供一种船舶分段划分设计方法。本发明的方法结合8万立方米级lng船特点,对其进行分段划分设计,确保船舶建造高效率、高质量,并按期完工,同时实现缩短建造周期和满足涂装pspc标准。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明方法的划分原则和要求:1)适应生产要素上限,分段起重能力小于240吨,总段吊装能力小于960吨;2)为满足pspc标准实施所带来的挑战和节省船坞涂装油漆修补工装量,分段划分时应尽量避免船坞搭载油漆破损;3)货舱平直区的分段划分尽量满足流水线、通用胎架、以及片段制造的要求;4)货舱区的划分线应尽可能避开液穹、气穹位置,舷侧大舱工艺孔位置和内壳壁上绝缘箱基座位置;5)尽量将货舱内壁船体关键节点划在分段内部。

8.一种8万立方级薄膜型lng船的货舱区分段划分设计方法,所述的货舱区共有4个舱,分为底部和舭部分段、舷部分段、隔舱以及甲板分段,其特征在于,该方法包括如下步骤:

9.第一步,液货舱底部和舭部划分形式:液货舱共有4个舱,纵向按16

‑

18米板长划分,主要根据全宽型总段重量,整个液货舱底部划为10个环段,同时将货舱内壁的船体关键节点w1、w2划为分段内部节点,减少底边水平台搭载时的油漆破损。

10.第二步,液货舱舷部分段划分形式:将舷侧上、下划分在一起,每个舱纵向划为3个环段,在总组阶段将其总组在一起,形成完整的内壁,便于维护系统快速进入施工阶段,同时将将货舱内壁的船体关键节点w3划为分段内部节点,便于分段制造时精度控制。

11.第三步,液货舱隔舱划分形式:根据横隔舱的大小、重量,将每个横隔舱化成p、s两个分段,在总组阶段将p、s合拢成一个总段,确保每个横隔舱前后壁完整,便于维护系统快速进入施工阶段,缩短建造周期。

12.第四步,液货舱甲板分段划分形式:液货舱共有4个舱,每个舱纵向划为3个环段,同时保证甲板全宽总段完整,有利于甲板上的低温管系提前在总组阶段安装,同时将将货舱内壁的船体关键节点w4划为分段内部节点,便于分段精度控制。

13.进一步地,在底部分段划分时,依据底部分段重量和结构形式,将底部分段划分成p、c、s,总组时底部形成全宽型总组,便于底部分段总组精度,促进底部快速成型。

14.进一步地,在底部分段划分时,货舱尾部底部分段向机舱延伸6770,将货舱尾部与机舱有机进行连接,可以提前开展机舱海水总管盆舾装舾装,促进机舱完整性快速提高。

15.进一步地,在底部分段划分时,将底部分段与舷侧分段的断缝线布置在7717平台上1015,这样可以保证搭载时保护7717平台油漆不破损,同时将w1、w2节点布置在分段内,便于分段制造时节点的精度控制。

16.进一步地,底部p、s分段建造时,先以2300平台为分界线将底部p、s分段划分成上、下两个中组立,然后以内底板中组为基准进行正态合拢。

17.进一步地,舷侧分段划分时,将舷侧上、下划分在一起,这样w3节点布置在分段内,便于分段制造时w3节点的精度控制。

18.进一步地,舷侧分段建造时以17222平台为分界线,先制造成上、下两个中组立,然后以外板为基面进行合拢。

19.进一步地,横隔舱分段依据重量和大小,横隔舱划分成ps,每个横隔舱在总组阶段形成整拼后进坞搭载,这样便于维护系统快速进入施工阶段。

20.进一步地,甲板分段根据结构形式将其分成p、c、s分段,每个液货舱形成全宽型总组,这样有利于甲板上低温管系提前在总段阶段安装,进一步提高舾装效率。

21.进一步地,为了确保液货舱维护系统安装快速进行,液货舱区域舷侧、甲板每个液货舱环缝设置在横隔舱位置。

22.一种上述方法划分设计后建造的8万立方级薄膜型lng船的货舱区分段,其特征在于,所述的货舱区共有4个舱,分为底部分段、舭部分段、舷部分段、横隔舱分段以及甲板分段总组而成,所述底部分段和舭部分段在总组时底部形成全宽型总段,在液货舱甲板区域划分成p、c和s分段,每个液货舱形成全宽型总组,甲板分段全宽总段完整以使甲板上低温管系提前在总段阶段安装。

23.与现有常规液货船分段划分设计方法相比,本发明的方法的技术优势如下:

24.1、本发明的分段划分方法通过液货舱区域底部、舭部的分段划分设计,不仅实现了全宽型总组,减少了货舱底部环段缝数量,提高了龙门吊的利用效果,而且大大降低了货

舱舱容控制难度、降低了油漆在船坞搭载阶段破损几率,提高了底部总段舾装完整性(尤其是管弄),满足底部快速成型的搭载要求。

25.2、本发明的分段划分方法通过货舱底部延伸到机舱一段,为机舱舱底排水系统等管系在总段阶段实现盆舾装创造条件。

26.3、本发明的分段划分方法通过液货舱区域甲板分段划分设计,将分段划分总段形成全宽型总组成为可能,一方面将甲板内壳平整度提前到总段阶段做;另一方面为甲板大量低温管系在总组阶段安装创造条件,进一步提高总段预舾装率。

27.4、本发明的分段划分方法通过此种分段划分设计方法的应用,提高了8万立方米级薄膜型lng船的建造效率,降低施工作业难度,缩短了船舶整体建造周期,提升了我国大型lng船建造中的科技含量,使我国在大型lng船建造工艺上跻身国际先进水平行列。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

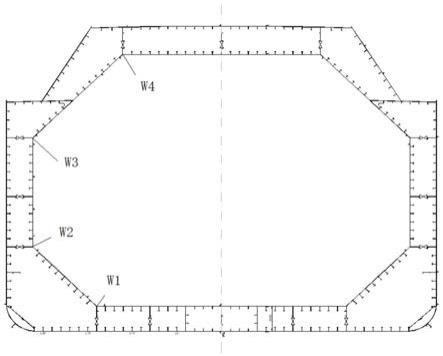

29.图1为本发明lng船货舱区结构横剖面示意图和节点。

30.图2为本发明lng船货舱区各种典型分段断缝线示意图。

31.图3为本发明lng船货舱区各种典型总段纵向示意图。

32.图4为本发明lng船货舱区典型总段横剖面示意图。

33.图5为本发明lng船舭部分段建造流程示意图。

34.图6为本发明lng船舷部分段建造流程示意图。

35.其中,附图标记具体说明如下:底部分段1、舭部分段2、横隔舱分段3、舷侧分段4、舷顶分段5、甲板分段6、底部全宽型总段7、横隔舱总段8、舷侧总段9、甲板全宽型总段10。

具体实施方式

36.下面结合具体实施方式对本发明作进一步描述,以求更为清楚明了地理解其结构组成和工作方法,但不应以此限制本发明的保护范围。

37.本发明方法的划分原则和要求:1)适应生产要素上限,分段起重能力小于240吨,总段吊装能力小于960吨;2)为满足pspc标准实施所带来的挑战和节省船坞涂装油漆修补工装量,分段划分时应尽量避免船坞搭载油漆破损;3)货舱平直区的分段划分尽量满足流水线、通用胎架、以及片段制造的要求;4)货舱区的划分线应尽可能避开液穹、气穹位置,舷侧大舱工艺孔位置和内壳壁上绝缘箱基座位置;5)尽量将货舱内壁船体关键节点划在分段内部。

38.如图1、图2所示,其中,图1中和均表示各个分段之间的分段划分线。本实施例以8万立方米lng船为例来说明分段划分设计方法,货舱区域采用16.6米划分,底部总段重量控制在900吨,是最适合现有生产要素的最佳方案。在本发明主要创新在于8万立方级薄膜型lng船的分段划分和总组设计方法,该方法包括以下步骤:

39.第一步,液货舱的底部分段和舭部分段的划分形式:液货舱共有4个舱,纵向按16

‑

18米板长划分,主要根据全宽型总段重量,整个液货舱底部划为10个环段,同时将货舱内壁的船体关键节点w1、w2划为分段内部节点,减少底边水平台搭载时的油漆破损。

40.第二步,液货舱的舷部分段的划分形式:将舷侧上下划分在一起,每个舱纵向划为3个环段,在总组阶段将其总组在一起,形成完整的内壁,便于维护系统快速进入施工阶段,同时将将货舱内壁的船体关键节点w3划为分段内部节点,便于分段制造时精度控制。

41.第三步,液货舱的隔舱分段的划分形式:根据横隔舱的大小、重量,将每个横隔舱化成p、s两个分段,在总组阶段将p、s合拢成一个横隔舱总段8,确保每个横隔舱前后壁完整,便于维护系统快速进入施工阶段,缩短建造周期,如图3和图4所示。

42.第四步,液货舱的甲板分段的划分形式:液货舱共有4个舱,每个舱纵向划为3个环段,同时保证甲板全宽型总段10的完整性,有利于甲板上的低温管系提前在总组阶段安装,同时将将货舱内壁的船体关键节点w4划为分段内部节点,便于分段精度控制。

43.进一步地,在底部分段1划分时,依据底部分段重量和结构形式,将底部分段划分成p、c、s,总组时底部形成全宽型总组,便于底部分段总组精度,促进底部快速成型。

44.进一步地,在底部分段1划分时,货舱尾部底部分段向机舱延伸6770,此处6670为延伸尺寸,该尺寸是依据实例机舱海水总管布置确定的,具体船舶要具体分析,可能尺寸有不同。将货舱尾部与机舱有机进行连接,可以提前开展机舱海水总管盆舾装舾装,促进机舱完整性快速提高。

45.进一步地,在底部分段1划分时,将底部分段1与舷侧分段4的断缝线布置在7717平台上1015,7717平台为一个实例中平台高度,1015为划线的高度尺寸,尺寸7717和1015是依据实例舭部平台和货舱脚手架搭设平台高度确定的,这样可以保证搭载时保护7717平台油漆不破损,同时将w1、w2节点布置在分段内,便于分段制造时节点的精度控制。如图1和图5所示。

46.进一步地,底部p、s分段建造时,先以2300平台为分界线将底部p、s分段划分成上、下两个中组立,然后以内底板中组为基准进行正态合拢,2300平台为实例内底平台高度。如图6所示。

47.进一步地,舷侧分段4划分时,将舷侧上、下划分在一起,这样w3节点布置在分段内,便于分段制造时w3节点的精度控制。

48.进一步地,舷侧分段4建造时以17222平台为分界线,先制造成上、下两个中组立,然后以外板为基面进行合拢。该尺寸17222平台是依据实例主甲板平台的高度,具体船舶要具体分析。

49.进一步地,横隔舱分段3依据重量和大小,横隔舱划分成ps,由横隔舱分段3总组形成全宽型的横隔舱总段8,每个横隔舱在总组阶段形成整拼后进坞搭载,这样便于维护系统快速进入施工阶段。

50.进一步地,甲板分段6根据结构形式将其分成p、c、s分段,每个液货舱全宽型总组形成甲板全宽型总段10,这样有利于甲板上低温管系提前在总段阶段安装,进一步提高舾装效率。

51.进一步地,为了确保液货舱维护系统安装快速进行,液货舱区域舷侧、甲板每个液货舱环缝设置在横隔舱位置。

52.基于上述方法划分设计后建造的8万立方级薄膜型lng船的货舱区分段,所述的货舱区共有4个舱,分为底部分段1和舭部分段2、舷舷侧分段4、舷顶分段5、横隔舱分段3以及甲板分段6总组而成,所述底部分段1和舭部分段2在总组时底部形成全宽型总组,完成作为底部全宽型总段7,舷舷侧分段4和舷顶分段5总组成为舷侧总段9,在液货舱甲板区域划分成p、c和s分段,总组形成甲板全宽型总段10,每个液货舱形成全宽型总组,甲板分段6以全宽型总段完整以使甲板上低温管系提前在总段阶段安装。

53.本发明的分段划分方法通过液货舱区域甲板分段划分设计,将分段划分总段形成全宽型总组,甲板作为全宽型总组,不仅减少吊装次数,又满足甲板低温管系预装要求,提高搭载效率。本发明的方法一方面可以将甲板内壳平整度提前到总段阶段做,另一方面为甲板大量低温管系在总组阶段安装创造条件,进一步提高总段预舾装率。本发明的分段划分方法通过此种分段划分设计方法的应用,提高了8万立方米级薄膜型lng船的建造效率,降低施工作业难度,缩短了船舶整体建造周期,提升了我国大型lng船建造中的科技含量,使我国在大型lng船建造工艺上跻身国际先进水平行列。

54.尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。