1.本实用新型涉及长导管架的运输技术领域,具体涉及一种超深水导管架拖拉装船系统。

背景技术:

2.随着我国海上油气田的滚动式开发的推进,近些年海上油气田开发逐渐从水深100米内增加到300米。由于油气田地质油藏的不断发现,新发现油气田需要通过新建深水导管架平台开发。对于300m水深的导管架总长度达到315m,而目前国内外进行导管架拖航和滑移下水的驳船不超过280m,采用传统的方案不能完成导管架的拖拉装船施工,因此需要研制一种新型的超深水导管架拖拉装船方法,以便在无需对驳船进行改造加长或增加额外辅助设备的情况下,能够有效、经济地完成超长导管架的拖拉装船施工。

技术实现要素:

3.本实用新型的目的是提供一种超深水导管架拖拉装船系统,该方案能够不受驳船长度的限制,根据拖航布置要求将超长导管架拖拉装船至预定位置,确保拖拉施工方案的可行。

4.本实用新型提出一种超深水导管架拖拉装船系统,所述系统包括拖拉结构和固定点结构,所述拖拉结构设置在所述导管架的拖拉底部,所述拖拉结构距离所述导管架的拖拉头部有一距离,所述定点结构设置在驳船上,其中,

5.所述拖拉结构包括牵引绳、千斤顶和固定座,所述固定座固定在所述导管架的拖拉底部,所述千斤顶设于所述固定座内,所述牵引绳连接所述千斤顶与所述固定点结构,所述千斤顶拉动所述牵引绳使得所述导管架朝所述驳船移动。

6.上述技术方案,通过所述拖拉结构的千斤顶拉动所述牵引绳,使得所述导管架相对所述驳船移动,直至将所述导管架完全装上所述驳船。由于可方便将拖拉结构设置在距离拖拉头部一定距离处,当通过牵引绳将导管架的拖拉结构所在位置拖拉至驳船上的固定点结构位置时,导管架的拖拉头部已经超出驳船的一端一定距离,故即使导管架的拖拉尾部最终也位于驳船的另一端还有一定距离,但因为导管架在驳船上比较对称,因此不会使驳船失稳,能够达到较好的装船效果。

7.根据本实用新型的一种实施方式,所述拖拉结构距所述导管架的拖拉头部的距离为l,l=1/2(所述导管架的拖拉长度

‑

所述驳船的长度)。

8.根据本实用新型的一种实施方式,所述固定座包括底板和尾封板,所述底板用于放置所述千斤顶,所述尾封板设于所述底部的拖拉前部,所述尾封板上设有开孔,用于穿过所述牵引绳。

9.根据本实用新型的一种实施方式,所述底板设有平行的一组,所述尾封板连接一组所述底板,平行的所述底板之间形成容纳空间,用于放置所述千斤顶。

10.根据本实用新型的一种实施方式,所述固定点结构包括外壁板和内部筋板,所述

外壁板形成包围的空间,所述内部筋板设于所述外壁板内,所述外壁板的外侧固定连接所述牵引绳。

11.根据本实用新型的一种实施方式,所述系统还包括滑动装置,所述滑动装置包括轨道和滑轨,所述滑轨设于所述导管架的底部,所述拖拉结构的最低点高于所述滑轨的底面,所述轨道设于工作场地,所述滑轨与所述轨道滑动配合设置。

12.本实用新型由于采用上述拖拉装船系统,可通过开展拖拉装船布置,使超过运输驳船长度的导管架能够拖拉至预定位置,不受驳船长度的限制。本实用新型采用的拖拉装船方法,无需对运输驳船进行加长改造或额外配备拖拉装船辅助船舶。本实用新型根据导管架在驳船上的预定位置、驳船长度,可灵活设计,适用性广。本实用新型结构形式简单,制作成本低。本实用新型尤其可以广泛应用在海上油气田超深水导管架拖拉装船施工中。

13.本实用新型无需对驳船进行加长改造或增加额外辅助船舶协助装船,有效降低了拖拉装船的施工费用,具有较高的经济性。

附图说明

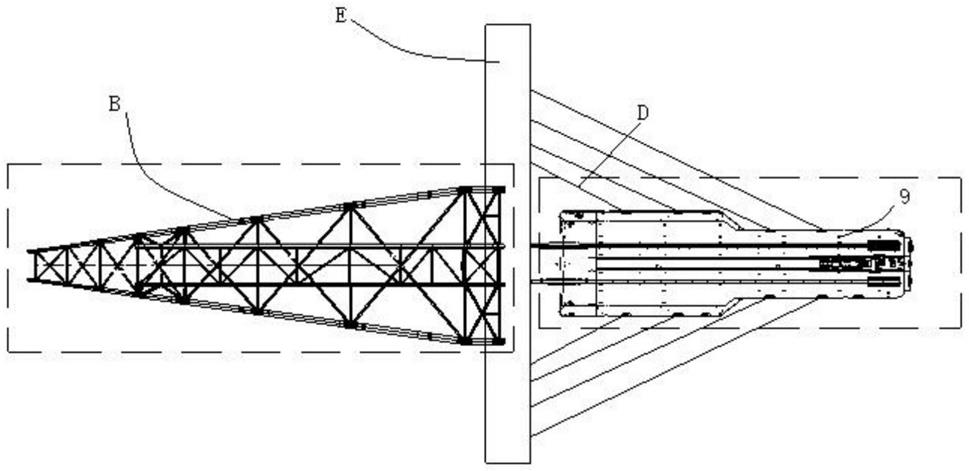

14.图1为本实用新型一实施例拖拉装船施工示意图;

15.图2是图1的本实用新型一实施例拖拉装船系统的侧视图;

16.图3是图1的本实用新型一实施例导管架底部横剖面图;

17.图4是图1的本实用新型一实施例拖拉结构侧视图;

18.图5是本实用新型一实施例的固定点结构示意图;

19.附图标号:

20.a拖拉结构,b导管架,c固定座,c1底板,d系泊缆绳,e码头,1下底板,2上底板,3内加强板,4尾封板,5牵引绳开孔,6千斤顶,7固定点结构,8牵引绳,9驳船,10轨道,11滑轨,12壁板,13加强筋板。

具体实施方式

21.以下将结合附图对本实用新型的较佳实施例进行详细说明,以便更清楚理解本实用新型的目的、特点和优点。应理解的是,附图所示的实施例并不是对本实用新型范围的限制,而只是为了说明本实用新型技术方案的实质精神。

22.本实用新型为提出的新型的超深水导管架拖拉装船方法满足以下功能要求:保证拖拉装船施工的可靠和方便;保证超长导管架能够达到驳船上的预定位置;保证导管架能够实现双向拖拉。

23.为此,本实用新型提出如下技术方案。

24.如图1所示,是未装船前导管架b与驳船9的相对位置俯视图,驳船9通过系泊缆绳d停靠在码头e边,导管架b放置在码头e上,其中导管架b的长度大于驳船9的长度,如果方案设计不合理,可能会使导管架b的头部只被拖到驳船9上,而尾部远远没有被拖上驳船9,这样使得驳船9上的装载情况是一头重,一头轻,出现失稳风险。

25.传统的方法是在驳船的前方设置另一拖船,通过牵拉导管架的方式将其拉上驳船的预定位置,或是在驳船上设置其他辅助设备,加长驳船前方的长度,使得导管架的头部能够在驳船前方的位置处将其拉上驳船,完成装船。而这些方案都会增加大型设施,成本高,

且费时费力。固本实用新型要摒弃现有方法,使得装船不需要增加过多大型设施,方便地将导管架,尤其是超长导管架装运上驳船,并使得装运位置合理。

26.如图2所示,本实用新型首先提出一种超深水导管架拖拉装船系统,所述系统主要包括拖拉结构a和固定点结构7,所述拖拉结构a设置在导管架b的拖拉底部,拖拉结构a距离导管架b的拖拉头部b1有一距离,固定点结构7设置在驳船9上。

27.拖拉结构a可包括牵引绳8、千斤顶6和固定座c,固定座c固定在导管架b的拖拉底部,千斤顶6设于固定座c内,牵引绳8连接千斤顶6与固定点结构7,千斤顶6拉动牵引绳8使得导管架b朝驳船9移动。千斤顶6可为拉力千斤顶。

28.上述的技术方案,通过拖拉结构的千斤顶6拉动牵引绳8,使得导管架b相对驳船9移动,直至将导管架b完全装上驳船9。由于可方便将拖拉结构设置在距离拖拉头部一定距离处,当通过牵引绳将导管架的拖拉结构所在位置拖拉至驳船上的固定点结构位置时,导管架的拖拉头部已经超出驳船的一端一定距离,故即使导管架的拖拉尾部最终也位于驳船的另一端还有一定距离,但因为导管架在驳船上比较对称,因此不会使驳船失稳,能够达到较好的装船效果。

29.根据本实用新型的一种实施方式,拖拉结构距所述导管架的拖拉头部b1的距离为l,该距离可根据导管架的两端需要设置在驳船上的位置进行调整,如果要使得导管架的两端相对所述驳船对称放置,则l=1/2(所述导管架的拖拉长度

‑

所述驳船的长度)。

30.为了放置千斤顶6并设置牵引绳8,根据本实用新型的一种实施方式,所述固定座c包括底板c1和尾封板4,所述底板用于放置所述千斤顶,尾封板4设于底部的拖拉前部,尾封板4上设有开孔5,用于穿过牵引绳8。

31.如图4所示,根据本实用新型的一种实施方式,所述底板c1(该图示中下底板1和上底板2组合形成一较厚的底板c1)设有平行的一组,所述尾封板4连接一组所述底板c1,平行的所述底板c1之间形成容纳空间,用于放置所述千斤顶6。千斤顶6的数量可为多个,相应地,牵引绳8的数量也可为多根。尾封板4可以阻挡千斤顶6的前移,同时还可以限定牵引绳,对其具有一定的方向限定作用。

32.如图5所示,根据本实用新型的一种实施方式,固定点结构7包括外壁板12和内部筋板13,所述外壁板12形成包围的空间,内部筋板13设于外壁板12内,外壁板12的外侧固定连接牵引绳8。外壁板12的包围结构形状可不受限制,达到牵拉力所需强度与刚度即可。内部筋板13用于加强外壁板的结构刚度与强度。

33.如图3所示,为了使得牵拉更省力,采取滑动的方式牵拉导轨架,根据本实用新型的一种实施方式,所述系统还包括滑动装置,滑动装置用于使得导管架能够以滑动的方式运动。滑动装置包括轨道10和滑轨11,所述滑轨11设于所述导管架b的底部,所述拖拉结构a的最低点高于所述滑轨11的底面,所述轨道10设于工作场地,所述滑轨11与所述轨道10滑动配合设置。

34.本实用新型还提出一种根据所述的超深水导管架拖拉装船系统进行装船的方法,所述方法主要包括:

35.在所述导管架的底部设置所述拖拉结构,使得所述拖拉结构距离所述导管架的拖拉头部一定距离;

36.在所述驳船上设置所述固定点结构;

37.通过所述拖拉结构的千斤顶拉动所述牵引绳,使得所述导管架相对所述驳船移动,直至将所述导管架完全装上所述驳船。

38.根据本实用新型的一种实施方式,所述方法还包括:

39.通过滑动的方式使得所述导管架朝所述驳船移动。

40.根据本实用新型的一种实施方式,上述方法中,使得所述拖拉结构距所述导管架的拖拉头部的距离为l为:l=1/2(所述导管架的拖拉长度

‑

所述驳船的长度)。

41.根据本实用新型的一种实施方式,通过液压控制站控制所述千斤顶拖拉牵引绳。

42.本实用新型由于采用上述拖拉装船系统及方法,可通过开展拖拉装船布置,使超过运输驳船长度的导管架能够拖拉至预定位置,不受驳船长度的限制。本实用新型采用的拖拉装船方法,无需对运输驳船进行加长改造或额外配备拖拉装船辅助船舶。本实用新型根据导管架在驳船上的预定位置、驳船长度,可灵活设计,适用性广。本实用新型结构形式简单,制作成本低。本实用新型尤其可以广泛应用在海上油气田超深水导管架拖拉装船施工中。

43.实施例

44.如图1~图5所示,本实用新型实施例的技术方案包括拖拉结构和固定点结构两部分,拖拉结构包括下底板1、上底板2、内加强板3、尾封板4、牵引绳开孔5、拉力千斤顶6。本实用新型采用设置的下底板1、上底板2和尾封板4形成一个矩形空间,在矩形空间内布置有内加强板3,用以增加本实用新型拖拉结构的稳定性和强度。

45.位于下底板1、上底板2、内加强板3和尾封板4形成的矩形空间内,设置有拖拉装船施工的拉力千斤顶6,用以提供导管架拖拉装船施工的拉力,将导管架拖拉至驳船的预定位置。

46.拖拉结构a设置在导管架的拖拉底部上,高度高于滑轨11的底面,滑轨11也设置在导管架底部,用于与场地的轨道配合滑动。

47.拖拉结构a距离导管架的拖拉头部位置有一定距离l,该距离大于零,优选为1/2(导管架拖拉长度

‑

驳船长度)。

48.上述实施例中,在尾封板4上设置有牵引绳开孔5,用以保证拖拉用的牵引绳8通过尾封板4,牵引绳8用以连接拉力千斤顶6和固定点结构7。

49.上述实施例中,牵引绳8需提前布设在驳船9和建造场地轨道10上。拖拉施工过程中,牵引绳8通过设置于尾封板4上的牵引绳开孔5与固定点结构7进行连接。

50.上述实施例中,拖拉结构下底板1、上底板2、内加强板3、尾封板4均为钢材,其具有一定刚度,用于确保拖拉结构安全。

51.上述实施例中,固定点结构7可根据导管架滑轨11、驳船9和建造场地轨道10三者相对关系进行调节和确定,以避免对驳船进行加长改造和增或额外辅助船舶协助。

52.上述实施例中,固定点结构7包括壁板12和内部加强筋板13,壁板12形成固定点结构的外形,并和驳船9焊接在一起,内部加强筋板13位于壁板12形成的空间内。壁板12和内部加强筋板13用以保证固定点结构7具有一定的刚度,用以确保固定点结构7能够承受一定的拖拉装船荷载。

53.上述实施例中,内加强板3的材质可以采用钢材,使其具有一定刚度。

54.本实用新型在使用时,如图1所示,采用建造场地吊机将拉力千斤顶6布置在拖拉

结构下底板1、上底板2和尾封板4形成的矩形空间内,将牵引绳8通过牵引绳开孔5将拉力千斤顶6和固定点结构7进行连接。

55.本实用新型使用上述技术方案进行拖拉装船的具体过程如下:上述部件组装完成后,因驳船在拖拉装船施工前通过系泊缆固定于建造场地轨道10的码头前沿,固定点结构7固定于驳船上,通过液压控制站,控制拉力千斤顶6拖拉牵引绳8,导管架开始沿建造场地轨道10向驳船9上进行滑动,通过控制拉力千斤顶6不断拖拉牵引绳8,同时观测导管架在驳船上的滑动距离,将导管架拖拉至驳船的预定位置,对导管架进行装船固定,完成导管架拖拉装船就位。

56.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

57.上述各实施例仅用于说明本实用新型,其中实施例的各零部件、装置都是可以有所变化的,各实施方式都可根据需要进行组合或删减,附图中并非所有部件都是必要设置,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所述的这些实施例,凡是在本实用新型技术方案的基础上进行的等同变换和改进,均不应排除在本实用新型的保护范围之外。