1.本技术涉及电器的领域,尤其是涉及一种洗衣机。

背景技术:

2.洗衣机是利用电能产生机械作用用来洗涤衣物的清洁电器。一般洗衣机内设置有电机,通过电机带动滚筒转动。

3.相关技术中,为提高电机的输出力矩,电机一般连接有减速齿轮组,通过齿轮组降低电机输出的转速,提高电机的输出扭矩。并且由于需要带动滚筒转动的力较大,因此,减速齿轮组一般设有多级减速,使得电机输出足够大的扭矩带动滚筒。

4.针对上述中的相关技术,发明人认为具有多级减速的减速齿轮组传动速度较慢,洗衣机在使用时需要正反转,当电机反转时需要经过多级减速才能传递给滚筒,使得滚筒反转较慢。

技术实现要素:

5.为了使洗衣机内的滚筒反转较快,本技术提供一种洗衣机。

6.本技术提供的一种洗衣机,采用如下的技术方案:

7.一种洗衣机,包括变速机,所述变速机包括电机、传动组件以及动力轴,所述传动组件包括与电机输出轴连接的蜗杆以及与所述蜗杆相啮合的蜗轮,所述动力轴固定穿设于所述蜗轮内。

8.通过采用上述技术方案,洗衣机使用时,动力轴与滚筒连接,启动变速机,变速机带动滚筒转动;电机启动后,电机的输出轴带动蜗杆转动,蜗杆带动蜗轮转动,蜗轮带动动力轴转动,通过动力轴带动滚筒转动,为滚筒提供动力。在洗衣机使用时需要电机的正反转带动滚筒正反转,相较于传动齿轮组来说,由于蜗轮蜗杆传动路程较短,使得电机通过蜗轮蜗杆传动较快,从而使得滚筒正反转的速度更快、时间更短。

9.原先的齿轮组内的齿轮较多,传动时多个齿轮转动发出的声音较大,用蜗轮蜗杆代替后,由于齿轮的数量更少,因此传动组件发出的噪音也更小,进而使得洗衣机的噪音也更小。

10.另外,传动齿轮组改成蜗轮蜗杆后所占空间更小,在变速机整体所占空间不变的情况下,可将减小的空间利用到电机上,使得变速机可以使用规格和体积更大的电机,从而使得电机的功率更大。

11.同时,在电机功率增大后,电机的使用寿命更长,进而提高变速机整体的使用寿命;在电机功率增大后,也能有效降低电机温升。

12.可选的,所述变速机还包括与所述电机连接的壳体,所述传动组件设置于所述壳体内,所述动力轴穿设于壳体,且动力轴的一端穿出所述壳体。

13.通过采用上述技术方案,传动组件设置于壳体内,通过壳体的保护,使传动组件不易受到损坏;动力轴穿设于壳体上,使动力轴给其他物体传动时更加稳定。

14.可选的,所述壳体包括与所述电机连接的连接座以及与所述连接座连接的盖板,所述连接座与所述盖板形成容纳所述传动组件的容纳腔。

15.通过采用上述技术方案,连接座与盖板形成容纳腔,使传动组件安装于壳体内。

16.可选的,所述电机设置有定位块,所述连接座开设有供所述定位块穿设的定位孔。

17.通过采用上述技术方案,连接座与电机连接时,定位块穿设于定位孔内,通过定位块的定位作用,使连接座于电机上预定位,方便连接座与电机连接。

18.可选的,所述连接座开设有供所述动力轴穿设的转动孔。

19.通过采用上述技术方案,动力轴穿设于盖板上后,盖板与连接座连接后,动力轴的一端穿出壳体,另一端穿设于转动孔内,使动力轴既穿设于盖板又穿设于连接座上,使动力轴于壳体上转动更加稳定;同时,动力轴的两端均穿设于壳体上,蜗轮套设在动力轴上,通过动力轴的作用,使蜗轮不易与壳体的内侧壁相抵接,减小蜗轮的摩擦,使蜗轮于壳体内转动更加顺畅。

20.可选的,所述连接座设置有穿设于所述转动孔内的转动套,所述动力轴穿设于所述转动套内。

21.通过采用上述技术方案,当连接座与盖板连接后,转动套穿设于连接座上,动力轴穿设于转动套上,通过转动套的作用,使动力轴不与连接座直接接触并发生摩擦,减少连接座的磨损。

22.可选的,所述电机设置有与所述连接座连接的固定板,所述定位块设置于所述固定板上。

23.通过采用上述技术方案,电机通过固定板与连接座连接,且定位块设置在固定板上,使电机与壳体连接时更加方便。

24.可选的,所述连接座设置有连接板,所述连接板与所述固定板连接。

25.通过采用上述技术方案,连接座通过连接板与固定板连接,使连接座与电机连接更加牢固。

26.可选的,所述连接板设置有与所述连接座连接的限位块,所述限位块与所述盖板相抵接。

27.通过采用上述技术方案,限位块既与连接板连接又与连接座连接,使壳体的整体牢固度更高;盖板与连接座连接后,盖板与限位块相抵接,使盖板于连接座上更加稳定,同时通过限位块的作用,使盖板与连接座连接时预定位,方便盖板与连接座连接。

28.可选的,所述盖板设置有与所述连接座连接的第一连接耳,所述第一连接耳与所述固定板相抵接。

29.通过采用上述技术方案,第一连接耳与固定板相抵接,使盖板与连接座之间结构更加紧凑;盖板与连接座连接后,第一连接耳与固定板相抵接,使盖板于连接座上更加稳定。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.1.由于蜗轮蜗杆传动路程较短,使得电机通过蜗轮蜗杆传动较快,从而使得滚筒正反转的速度更快、时间更短;

32.2.传动齿轮组改成蜗轮蜗杆后所占空间更小,在变速机整体所占空间不变的情况下,可将减小的空间利用到电机上,使得变速机可以使用规格和体积更大的电机,从而使得

电机的功率更大;

33.3.在电机功率增大后,电机的使用寿命更长,进而提高变速机整体的使用寿命;在电机功率增大后,也能有效降低电机温升。

附图说明

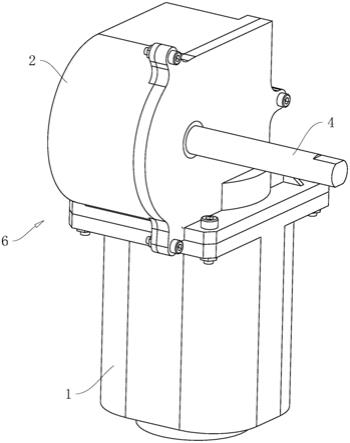

34.图1是本技术实施例的变速机的整体结构示意图。

35.图2是本技术实施例的壳体内部的结构示意图。

36.图3是本技术实施例的壳体与电机的爆炸图。

37.图4是本技术实施例的壳体的爆炸图。

38.图5是本技术实施例的连接座的结构示意图。

39.图6是本技术实施例的转动套的结构示意图。

40.附图标记说明:1、电机;11、输出端;12、固定板;13、定位块;2、壳体;21、连接座;211、第二连接耳;22、盖板;221、第一连接耳;23、连接板;24、限位块;25、定位孔;26、转动孔;261、限位孔;27、旋转孔;28、容纳腔;3、传动组件;31、蜗轮;32、蜗杆;4、动力轴;5、转动套;51、穿设部;52、限位部;53、通孔;54、限位面;6、变速机。

具体实施方式

41.以下结合附图1-6对本技术作进一步详细说明。

42.本技术实施例公开一种洗衣机。

43.参照图1与图2,,洗衣机包括变速机6,变速机6包括电机1、壳体2、传动组件3以及动力轴4,壳体2与电机1连接,传动组件3设于壳体2内,电机1与传动组件3连接,传动组件3又与动力轴4连接,使电机1的力矩通过传动组件3传输给动力轴4。

44.参见图2与图3,电机1中带有输出轴的端部为输出端11,输出端11连接有固定板12,固定板12与输出轴可以是通过螺钉连接,也可以是焊接,电机1通过固定板12与壳体2连接。

45.壳体2包括连接座21与盖板22,连接座21内部具有空腔,盖板22与连接座21连接并使壳体2内部形成容纳腔28,传动组件3位于容纳腔28内。盖板22设置有多个第一连接耳221,连接座21设置有多个第二连接耳211,多个第一连接耳221与多个第二连接耳211一一对应,第一连接耳221穿设有与第二连接耳211连接的螺钉,使盖板22与连接座21通过螺钉连接。

46.连接座21设置有连接板23,连接板23与连接座21可以是一体连接,也可以是通过螺钉连接。连接板23与固定板12连接,使得连接座21连接于电机1上,在本实施例中固定板12与连接板23通过螺钉连接,在其他实施例中固定板12与连接板23也可以通过焊接固定连接。

47.参见图3与图4,另外,连接板23设置有限位块24,限位块24与连接座21连接,当盖板22与连接座21连接后,盖板22与限位块24相抵接。在盖板22与连接座21连接时需要向第一连接耳221和第二连接耳211旋入螺钉,将盖板22与连接座21相抵接,并使盖板22与限位块24相抵接,通过限位块24的作用,此时多个第一连接耳221与多个第二连接耳211一一对应,方便工作人员从第一连接耳221向第二连接耳211穿设螺钉。

48.还有,由于不同变速机的使用环境不同,第一连接耳221于盖板22上的位置根据实际情况设置,在本实施例中,当盖板22与连接座21连接后,其中一个第一连接耳221与固定板12相抵接,同样的,在向第一连接耳221和第二连接耳211旋入螺钉时,该第一连接耳221与固定板12相抵接后,多个第一连接耳221与多个第二连接耳211一一对应,方便工作人员从第一连接耳221向第二连接耳211穿设螺钉。

49.为方便在固定板12与连接板23上旋入螺钉,固定板12设置有定位块13,连接板23开设有供定位块13穿设的定位孔25,定位孔25与连接座21的内腔相连通。当固定板12与连接板23连接时,定位块13穿设于定位孔25内,且定位块13与定位孔25孔壁相抵接,此时固定板12上供螺钉穿设的孔与连接板23上供螺钉穿设的孔相对应,方便工作人员穿设螺钉并将固定板12与连接板23连接在一起。

50.传动组件3包括蜗轮31与蜗杆32,蜗杆32与电机1的输出轴同轴且固定连接,使电机1带动蜗杆32转动,蜗轮31位于容纳腔28内,且蜗杆32穿设于定位块13,蜗杆32远离电机1的端部穿入容纳腔28内,蜗轮31与蜗杆32相啮合,使蜗杆32带动蜗轮31转动。

51.动力轴4同轴固定穿设于蜗轮31,使蜗轮31带动动力轴4转动,并且动力轴4的两端分别转动穿设于连接座21和盖板22上,通过动力轴4的作用使蜗轮31于容纳腔28内时不与容纳腔28的腔壁相抵接,使蜗轮31于容纳腔28内转动顺畅。此外,动力轴4的一端穿过盖板22位于壳体2外,通过该端使动力轴4与其他物体连接。

52.参见图4与图5,为使动力轴4于壳体2上转动顺畅,壳体2上设置有供动力轴4穿设的转动套5。连接座21开设有供动力轴4穿设的转动孔26,盖板22上开设有供动力轴4穿设的旋转孔27,转动孔26内和旋转孔27内均穿设有转动套5,两个转动套5的结构相同,并且转动套5和连接座21之间的连接方式与转动套5和盖板22之间的连接方式相同,以下实施例以转动套5和连接座21两者为例加以说明。

53.参见图5与图6,转动套5包括一体设置的穿设部51与限位部52,穿设部51与限位部52均开设有供动力轴4穿设的通孔53,限位部52具有与连接座21相抵接的限位面54,连接座21开设有与转动孔26相连通的限位孔,限位孔与转动孔26同轴设置。

54.转动套5与连接座21连接时,穿设部51穿设于转动孔26内,穿设部51的外侧壁与转动孔26孔壁相抵接,限位部52穿设于限位孔内,限位部52的外侧壁与限位孔孔壁相抵接,使转动套5不易在转动孔26内转动,同时限位面54与连接座21的内侧壁相抵接,使转动套5不易从连接座21滑出。动力轴4与连接座21连接时,动力轴4穿设于转动套5的通孔53内,动力轴4于转动套5内转动,减小动力轴4与连接座21之间的磨损。

55.本技术实施例一种洗衣机的实施原理为:变速机组装时,预先将蜗杆32与电机1的输出轴连接,蜗轮31与动力轴4连接,再将连接板23与固定板12连接,蜗杆32穿入容纳腔28内,然后将蜗轮31放入容纳腔28内并与蜗杆32相啮合,动力轴4穿设于转动孔26内,最后将盖板22套设于动力轴4上,并将盖板22与连接座21连接。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。