1.本发明涉及一种成网机抽吸风结构。

背景技术:

2.国内无纺布行业以纤维长度区分为长丝和短纤,都是利用纤维在网帘上平铺成网,经过热轧、热风、水刺、针刺等不同固结工艺形成稳定布面。随着大宽幅、高车速的趋势性发展,诱发以下两个影响设备运行稳定性和产品质量的问题:

①

设备幅宽增加,沿幅宽的气流分布均匀性控制难度增大,布面发生可见条纹的概率急剧增加;

②

网帘速度的提升促使网帘周边的气流同向运动速度增加,网帘四周因摩擦产生的风速增加,对网帘上附着的蓬松纤维的干扰性增加,翻网(即纤维与网帘在传输过程中发生剥离)概率增大。

3.纺粘法非织造布属于长丝纤维制备工艺,大量直径在20μm上下的纤维细丝随机交叉铺设在网帘上,在纤维下落的正下方分别是网帘和居于网帘正下方的风腔,风腔的作用是将伴随纤维下落过程中的气流吸掉,诱导纤维稳定铺设在网帘上。随着网帘高速前进,纤维跟随网帘同步前进,离开网帘下侧的风腔后的纤维需要继续前进一段距离后被分别布置于网帘两面的一组辊筒轧制定型。

4.现有网帘上的纤维脱离风腔区域后,进入轧制定型滚筒前因为外环气流干扰而出现翻网等现象,同时使纤维布面被定型滚筒轧制后因为静电或辊面粗糙度等原因被辊面带离网帘甚至发生缠辊现象。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种成网机抽吸风结构。

6.为了实现上述目的,本发明采用了如下技术方案:一种成网机抽吸风结构,包括第一抽吸风腔和第二抽吸风腔,网帘上方设有扩散器,网帘的运动方向下游的下端设有下压辊,网帘的运动方向上的上端设有上压辊,上压辊和下压辊为圆形辊筒结构,上压辊和下压辊配合,且转动方向相反,位于网帘下方和下压辊两侧设有相互独立的第一抽吸风腔和第二抽吸风腔,第一抽吸风腔和第二抽吸风腔位于下压辊左右两侧处为贴合上压辊和下压辊贴近处的延伸段。

7.进一步的,第二抽吸风腔在第一抽吸风腔的下游,第二抽吸风腔包裹下压辊左右两侧,第二抽吸风腔被下压辊分为上端贴合网帘的第一分腔和第二分腔,第一分腔一侧贴合第一抽吸风腔,第一分腔和第二分腔的上端分别设有一个贴合上压辊和下压辊贴近处的延伸段。

8.进一步的,第一风腔主风道连接第一抽吸风腔,第一风腔主风道通过风管连接风机,网帘上方的气流流经第一抽吸风腔后收集在第一风腔主风道内,并通过风管进入风机,第一抽吸风腔内还设有均风装置;第二风腔主风道连接第二抽吸风腔,第二风腔主风道通过风管连接风机,网帘上方的气流流经第二抽吸风腔后收集在第二风腔主风道内,并通过

风管进入风机。

9.进一步的,导流结构分布于第一抽吸风腔与第一抽吸风腔主风道内和者第二抽吸风腔与第二抽吸风腔主风道内。

10.进一步的,导流结构为分风板,分风板为弧形,分风板两端延续直板,分风板进风端延伸至进风管,分风板出风端延伸至对应第一抽吸风腔或第二抽吸风腔的上端面,靠近风管的分风板的进风端高度逐渐向远离风管的分风板的进风端降低。

11.进一步的,导流结构为分风板,分风板为弧形,分风板的进风端高度错排,靠近风管的分风板的进风端高度逐渐向远离风管的分风板的进风端降低并等分风管的出风口高度。

12.进一步的,第一抽吸风腔主风道和第二抽吸风腔主风道两侧均设有风管,第一抽吸风腔主风道和第二抽吸风腔主风道内设有导流结构,导流结构为分风板,第一抽吸风腔主风道和第二抽吸风腔主风道中央由远离风管的分风板分隔成两个分别带有一个风管的次级第一抽吸风腔主风道和次级第二抽吸风腔主风道。

13.进一步的,第二抽吸风腔与第一抽吸风腔紧邻,二者共用边界隔板。

14.本发明的有益效果是:用于但不限于生产非织造材料的设备线,主要功能是确保轻质蓬松的纤维平铺在高速运行的网帘或传送带上,并随着高速网帘同步稳定运输,期间不因外界因素引起纤维布局部或大面积脱离高速网帘的现象。

15.本专利所述一种成网机抽吸风结构采用了紧邻的两个相互独立的第一抽吸风腔和第二抽吸风腔,避免了第一抽吸风腔和第二抽吸风腔相互干扰,最大程度维护第一抽吸风腔的抽吸能力。

16.第一抽吸风腔和第二抽吸风腔在靠近网帘的位置局部共用边界,或两抽吸风腔在网帘附近的边界间距低于40mm,使纤维布面随着网帘前进脱离第一抽吸风腔后立马进入第二抽吸风腔,避免了纤维布面因上下压差突然消失引起翻网的问题。

17.沿着网帘前进方向,第二抽吸风腔位于第一抽吸风腔下游,第二抽吸风腔完全覆盖了上/下压辊扎线前后的网帘,确保了纤维进入上/下压辊扎线附近也被牢牢吸附在网帘上,同时出扎线后立马被吸附在网帘上,在最早并最有效的阶段就实现了避免翻网、缠辊的问题。

18.在第一抽吸风腔和第一抽吸风腔主风道、第二抽吸风腔和第二抽吸风腔主风道采用了弧形+直板组合的分风方案,提高了沿幅宽方向气流穿透网帘的均匀性。

附图说明

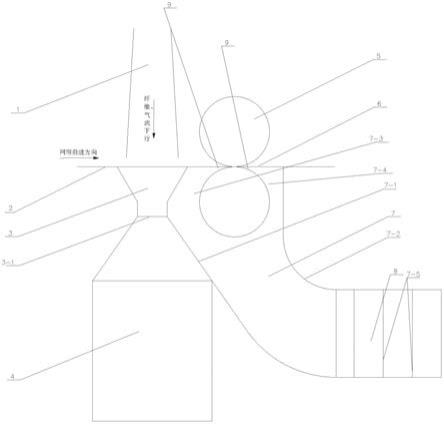

19.图1是本发明的结构示意图一。

20.图2是本发明的结构示意图二。

21.图3是本发明的结构示意图三。

22.图4是导流结构的结构示意图一。

23.图5是导流结构的结构示意图二。

24.图6是导流结构的结构示意图三。

25.图7是导流结构的结构示意图四。

26.图8是本专利的分风均匀性较对比专利的数据对比图。

27.图9是实施例10的结构示意图。

具体实施方式

28.下面将结合本发明实施例中的附图1-9,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.实施例1参照附图1-8,一种成网机抽吸风结构,包括第一抽吸风腔3和第二抽吸风腔7,网帘2上方设有扩散器1,网帘的运动方向下游的下端设有下压辊6,网帘的运动方向上的上端设有上压辊5,上压辊5和下压辊6为圆形辊筒结构,上压辊5和下压辊6配合,且转动方向相反,位于网帘下方和下压辊两侧设有相互独立的第一抽吸风腔3和第二抽吸风腔7,第一抽吸风腔和第二抽吸风腔位于下压辊左右两侧处为贴合上压辊和下压辊贴近处的延伸段9。

30.第一抽吸风腔3和第二抽吸风腔7宽度横跨上压辊5和下压辊6宽度。

31.一种成网机抽吸风结构,第二抽吸风腔在第一抽吸风腔的下游,第二抽吸风腔包裹下压辊左右两侧,第二抽吸风腔被下压辊分为上端贴合网帘的第一分腔7-3和第二分腔7-4,第一分腔一侧贴合第一抽吸风腔,第一分腔和第二分腔的上端分别设有一个贴合上压辊和下压辊贴近处的延伸段9。

32.第一分腔紧邻所述第一抽吸风腔3,第二抽吸风腔的边板7-1紧邻所述第一抽吸风腔3,并与所述第一抽吸风腔4局部或全部共用边板,或双方在靠近所述网帘2位置的间距不大于40mm。

33.第二抽吸风腔的边板7-2与所述第二抽吸风腔的边板7-1相对,并共同构成了所述第二抽吸风腔7。

34.一种成网机抽吸风结构,第一风腔主风道4上端沿幅宽方向连接第一抽吸风腔3,第一风腔主风道4下端通过风管连接风机,网帘上方的气流流经第一抽吸风腔后收集在第一风腔主风道内,并通过风管进入风机,第一抽吸风腔内还设有均风装置;第二风腔主风道8上端沿幅宽方向连接第二抽吸风腔7,第二风腔主风道下端通过风管连接风机,网帘上方的气流流经第二抽吸风腔后收集在第二风腔主风道内,并通过风管进入风机。

35.一种成网机抽吸风结构,第二风腔主风道侧部连接第二抽吸风腔,第二风腔主风道下端通过风管连接风机,网帘上方的气流流经第二抽吸风腔后收集在第二风腔主风道内,并通过风管进入风机。

36.第一风腔主风道对应的为第一风管进入第一风机;

37.第二风腔主风道对应的为第二风管进入第二风机10。

38.一种成网机抽吸风结构,导流结构分布于第一抽吸风腔与第一抽吸风腔主风道内和者第二抽吸风腔与第二抽吸风腔主风道内。

39.导流结构宽度与第一抽吸风腔3和第二抽吸风腔7宽度一致。

40.促使第一抽吸风腔3或者第二抽吸风腔7和网帘2间的穿透气流沿幅宽方向分布均匀。

41.一种成网机抽吸风结构,均风装置3-1为水平设置的开孔率10%-60%的多孔板结构。

42.一种成网机抽吸风结构,均风装置为竖直设置的立筋结构。

43.一种成网机抽吸风结构,轻质细旦纤维(直径在20μm左右甚至更低)在高速气流牵伸裹挟作用下通过所述扩散器1,降落铺设在所述网帘2上。由于所述网帘2为多孔透气介质,纤维被拦截所述网帘2上侧,并随着所述网帘2的前进铺设成为蓬松的纤维布面,气流则穿透所述网帘2被吸入所述第一抽吸风腔3,从而促使所述蓬松的纤维布面被大气压牢牢压在所述网帘2上。随着所述网帘2前进,带动蓬松的纤维布面进入所述上压辊5前端,所述第一分腔7-3上侧,由于风机运行产生的负压通过所述第一分腔7-3传送到所述网帘2下侧,使即便在该狭小的空间内,纤维上侧的气流依旧被大气压压入下侧的负压空间。以上结构确保了纤维从扩散器1下口到上下压辊前的运动过程中不脱离所述网帘2。经过上压辊5和所述下压辊6的共同轧制作用,蓬松的纤维布面被初步轧制,并随着所述网帘2的前进从所述上压辊5和所述下压辊6的接触线脱离进入所述第二分腔7-4上方。由于所述下压辊6左右两侧的细小空间全部被所述第一分腔7-3和所述第二分腔7-4完美覆盖,确保了所述上压辊5两侧的低速小三角区域全部形成所述网帘2上下压差。由于压差衰减剧烈,空间越小,特定压差条件下的吸附效果越好,空间增加后特定压差衰减急剧增加,吸附效果会急剧衰减。因此,大幅度降低蓬松的纤维布面被所述上压辊5带离所述网帘2表面的概率,降低了翻网甚至缠辊的风险。

44.为了沿幅宽方向实现更均匀的吸附效果,设计并优化了一套利用弧形+直板组合的导流结构。优化后的抽吸均匀性较现有设备明显改善,并节省风机能耗30%。

45.本专利的分风方案和专利cn 201864905 u的分风方案对比,本专利的分风均匀性(cv值1.22)较对比专利(cv值3.2)改善明显。

46.实施例2参照附图5和8一种成网机抽吸风结构,导流结构7-5为分风板,分风板为弧形,分风板两端延续直板,分风板进风端的直板延伸至进风管,分风板出风端的直板延伸至对应的第一抽吸风腔或第二抽吸风腔的上端面贴合网帘下端,靠近风管的分风板的进风端高度逐渐向远离风管的分风板的进风端降低。两端延续直板的分风板为第一分风板。

47.为了沿幅宽方向实现更均匀的吸附效果,设计并优化了一套利用弧形+直板组合的导流结构。优化后的抽吸均匀性较现有设备明显改善,并节省风机能耗30%。

48.本专利的分风方案和专利cn 201864905 u的分风方案对比,本专利的分风均匀性(cv值1.22)较对比专利(cv值3.2)改善明显。如图8.

49.实施例3参照附图6一种成网机抽吸风结构,导流结构为分风板,分风板为弧形,分风板的进风端高度错排,靠近风管的分风板的进风端高度逐渐向远离风管的分风板的进风端降低并等分风管的出风口高度。

50.实施例4参照附图4一种成网机抽吸风结构,导流结构第一分风板和分风板相互交错设计,第一分风板进风端的直板延伸至进风管,第一分风板出风端的直板延伸至对应的第一抽吸风腔或第二抽吸风腔的上端面贴合网帘下端,靠近风管的第一分风板的进风端高度逐渐向远离风管的第一分风板的进风端降低;分风板为弧形,分风板的进风端高度错排,靠近风管的分风板的进风端高度逐渐向远离风管的分风板的进风端降低并等分风管的出风口高度。两个相邻的第一分风板之间设有分风板,两个相邻的分风板之间设有第一分风板。

51.实施例5参照附图7一种成网机抽吸风结构,第一抽吸风腔主风道和第二抽吸风腔主风道两侧均设有风管,第一抽吸风腔主风道和第二抽吸风腔主风道内设有导流结构,导

流结构为分风板,第一抽吸风腔主风道和第二抽吸风腔主风道中央由远离风管的分风板分隔成两个分别带有一个风管的次级第一抽吸风腔主风道和次级第二抽吸风腔主风道。

52.次级第一抽吸风腔主风道内设有一个导流结构;

53.次级第二抽吸风腔主风道内设有一个导流结构。

54.第一抽吸风腔与第一抽吸风腔主风道、第二抽吸风腔与第二抽吸风腔主风道均采用背靠背对称布置,均采用双侧抽吸结构,适用于宽幅较大条件下的抽吸,能够很好的解决沿幅宽的抽吸均匀性。

55.本专利所陈述并保护的第一抽吸风腔主风道和第二抽吸风腔主风道形式,包含但不限于本专利图例中的结构。

56.实施例6参照附图1-2一种成网机抽吸风结构,第二抽吸风腔与第一抽吸风腔紧邻,二者共用边界隔板。

57.实施例7参照附图3一种成网机抽吸风结构,第二抽吸风腔与第一抽吸风腔紧邻,二者之间的隔板间距低于40mm。

58.实施例8参照附图1一种成网机抽吸风结构,第一抽吸风腔和第二抽吸风腔靠近网帘的壁面为折型板。第一抽吸风腔和第二抽吸风腔靠近网帘的壁面为具有夹角的平面。

59.实施例9参照附图2-3一种成网机抽吸风结构,第一抽吸风腔和第二抽吸风腔靠近网帘的壁面为弧形板。第一抽吸风腔和第二抽吸风腔靠近网帘的壁面为弧面。

60.实施例10参照附图9一种成网机抽吸风结构,第二抽吸风腔在第一抽吸风腔的下游,下压辊一侧贴合第一抽吸风腔,第一抽吸风腔贴合下压辊一侧处的上端设有一个贴合上压辊和下压辊贴近处的延伸段,下压辊另一侧贴合第二抽吸风腔,第二抽吸风腔贴合下压辊另一侧处的上端设有一个贴合上压辊和下压辊贴近处的延伸段,第一抽吸风腔和第二抽吸风腔组合包裹下压辊左右两侧。

61.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。