1.本实用新型涉及染色设备技术领域,具体为高弹涤纶再生丝高品质染色设备。

背景技术:

2.涤纶是合成纤维中的一个重要品种,是我国聚酯纤维的商品名称。是以精对苯二甲酸(pta)或对苯二甲酸二甲酯(dmt)和乙二醇(eg)为原料经酯化或酯交换和缩聚反应而制得的成纤高聚物——聚对苯二甲酸乙二醇酯(pet),经纺丝和后处理制成的纤维,阳离子涤纶是属于改性涤纶,在工厂也有用cd表示的,通常用磺酸盐做改性剂改性成可用阳离子染料染色的改性涤纶,或在纺丝前或纺织过程中加入阳离子活性剂来制备改性涤纶,这样的纱叫阳离子纱,这种纱就不需要想通常的涤纶那样高温染色,常温就可以染色了。

3.存在以下问题:

4.1、现有的高弹涤纶再生丝高品质染色设备,当涤纶进入染色箱进行染色时,因涤纶粘有较多的染液,这就导致在进行烘干时,导致涤纶无法烘干。

5.2、现有的高弹涤纶再生丝高品质染色设备,当紧环对粘附在涤纶上多余的染液刮取时,染液会越积越多最终滴落到设备主体内部,造成设备主体内部清理困难,并且浪费了资源。

技术实现要素:

6.针对现有技术的不足,本实用新型提供了高弹涤纶再生丝高品质染色设备,解决了涤纶粘有较多的染液,这就导致在进行烘干时,导致涤纶无法烘干与紧环对粘附在涤纶上多余的染液刮取时,染液会越积越多最终滴落到设备主体内部的问题。

7.为实现上述目的,本实用新型提供如下技术方案:高弹涤纶再生丝高品质染色设备,包括设备主体,所述支撑块呈矩形阵列分布于设备主体的下端面,所述支撑块的下端面转动安装有万向轮,所述设备主体的前端面分别设置有显示屏与开关,所述设备主体靠近支撑块的一侧焊接有固定架,所述固定架的上端面焊接有支撑柱,所述设备主体的内侧面分别焊接有支撑板、防护体与第一安装块,所述支撑板的上端面固定安装有染色箱,所述第一电机的下端面转动安装有转动轴,所述染色箱的上端面分别固定安装有斜板与第二安装块,所述第一安装块的前端面焊接有紧环。

8.作为本实用新型的一种优选技术方案,所述支撑柱的内侧面转动安装有第二滚轮,所述设备主体的上端面分别设置有灌口与第一电机。

9.作为本实用新型的一种优选技术方案,所述设备主体靠近固定架的一侧螺栓安装有安装体,所述安装体的前端面分别固定安装有固定块与第二电机。

10.作为本实用新型的一种优选技术方案,所述固定螺母关于固定块的横向中心线对称分布,所述安装体的后端面转动安装有收集挡板。

11.作为本实用新型的一种优选技术方案,所述防护体的内侧面固定安装有风扇,所述风扇的下方设置有加热板。

12.作为本实用新型的一种优选技术方案,所述转动轴的外表面滑动安装有滑动块,所述滑动块的前端面焊接有固定柱。

13.作为本实用新型的一种优选技术方案,所述底部安装关于固定柱的竖直中心线对称分布,所述底部安装的下端面转动安装有第三滚轮。

14.作为本实用新型的一种优选技术方案,所述第二安装块的上端面转动安装有第一滚轮,所述灌口的下端面胶接有进料管。

15.与现有技术相比,本实用新型提供了高弹涤纶再生丝高品质染色设备,具备以下有益效果:

16.1、该高弹涤纶再生丝高品质染色设备,通过设置紧环,当涤纶进入染色箱进行染色时,避免了因涤纶粘有较多的染液,这就导致在进行烘干时,导致涤纶无法烘干情况的发生。

17.2、该高弹涤纶再生丝高品质染色设备,通过设置斜板,当紧环对粘附在涤纶上多余的染液刮取时,解决了染液会越积越多最终滴落到设备主体内部,造成设备主体内部清理困难,并且浪费了资源的问题。

附图说明

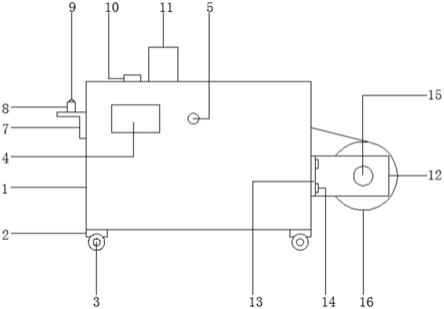

18.图1为本实用新型结构示意图;

19.图2为本实用新型设备主体结构剖视图;

20.图3为本实用新型滑动块结构示意图;

21.图4为本实用新型结构局部放大图。

22.图中:1、设备主体;2、支撑块;3、万向轮;4、显示屏;5、开关;6、第一滚轮;7、固定架;8、支撑柱;9、第二滚轮;10、灌口;11、第一电机;12、安装体;13、固定块;14、固定螺母;15、第二电机;16、收集挡板;17、支撑板;18、染色箱;19、转动轴;20、防护体;21、风扇;22、加热板;23、滑动块;24、固定柱;25、底部安装柱;26、第三滚轮;27、进料管;28、斜板;29、第一安装块;30、紧环;31、第二安装块。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

实施例

24.请参阅图1-4,本实用新型提供以下技术方案:高弹涤纶再生丝高品质染色设备,包括设备主体1,支撑块2呈矩形阵列分布于设备主体1的下端面,支撑块2的下端面转动安装有万向轮3,设备主体1的前端面分别设置有显示屏4与开关5,设备主体1靠近支撑块2的一侧焊接有固定架7,固定架7的上端面焊接有支撑柱8,设备主体1的内侧面分别焊接有支撑板17、防护体20与第一安装块29,支撑板17的上端面固定安装有染色箱18,第一电机11的下端面转动安装有转动轴19,染色箱18的上端面分别固定安装有斜板28与第二安装块31,

第一安装块29的前端面焊接有紧环30。

25.本实施方案中,支撑块2用于支撑设备主体1,万向轮3便于设备的移动,显示屏4显示电机的运行状态,支撑柱8为第二滚轮9提供安装位置,支撑板17用于支撑染色箱18,第一电机11驱动转动轴19转动,转动轴19带动滑动块23移动,第一安装块29为紧环30提供安装位置。

26.具体的,支撑柱8的内侧面转动安装有第二滚轮9,设备主体1的上端面分别设置有灌口10与第一电机11。

27.本实施例中,第二滚轮9将涤纶引导进设备主体1中,染料通过灌口10灌入到进料管27中。

28.具体的,设备主体1靠近固定架7的一侧螺栓安装有安装体12,安装体12的前端面分别固定安装有固定块13与第二电机15。

29.本实施例中,安装体12便于收集挡板16的安装,第二电机15驱动收集挡板16转动。

30.具体的,固定螺母14关于固定块13的横向中心线对称分布,安装体12的后端面转动安装有收集挡板16。

31.本实施例中,固定螺母14将固定块13与设备主体1固定在一起,收集挡板16用于收集加工完成的涤纶。

32.具体的,防护体20的内侧面固定安装有风扇21,风扇21的下方设置有加热板22。

33.本实施例中,风扇21用于加速空气流通,加热板22对风扇21吹出的风进行加热,达到烘干涤纶。

34.具体的,转动轴19的外表面滑动安装有滑动块23,滑动块23的前端面焊接有固定柱24。

35.本实施例中,滑动块23带动固定柱24移动,固定柱24为底部安装柱25提供安装位置。

36.具体的,底部安装柱25关于固定柱24的竖直中心线对称分布,底部安装25的下端面转动安装有第三滚轮26。

37.本实施例中,底部安装柱25便于第三滚轮26的转动,第三滚轮26用于引导涤纶传送。

38.具体的,第二安装块31的上端面转动安装有第一滚轮6,灌口10的下端面胶接有进料管27。

39.本实施例中,第一滚轮6与第三滚轮26的作用相同均用于引导涤纶的传送,染料通过进料管27进入到染色箱18中。

40.本实施例中显示屏4、开关5、第一电机11、风扇21、加热板22与第二电机15均为已经公开的广泛运用于日常生活的已知技术,显示屏4的型号为dx08d01tc,开关5的型号为xm12bdt-b,第一电机11与第二电机15的型号均为ye2-90l-4,风扇21的型号为t8s-22k2,加热板22的型号为csl028-250w。

41.本实用新型的工作原理及使用流程:使用前,首先将设备移动到合适的位置,然后将涤纶通过第二滚轮9导入到设备主体1中,然后通过第一滚轮6导入到第三滚轮26上,在紧环30的下方安装斜板28,使刮取下来的染液滴落到斜板28上,不会滴落到设备主体1的内壁中,解决了染液会越积越多最终滴落到设备主体1的内部,造成设备主体内部1清理困难,并

且浪费了资源的问题,使用时,启动第一电机11驱动转动轴19转动,使转动轴19带动滑动块23移动到染色箱18,然后通过灌口10将染料灌入到染色箱18中直到染料研磨涤纶位置,然后第二电机15驱动收集挡板16转动带动涤纶移动,染完色的涤纶通过紧环30对粘附在涤纶表面的染料给刮取下来,避免了因涤纶粘有较多的染液,这就导致在进行烘干时,导致涤纶无法烘干情况的发生,然后通过风扇21与加热板22的正下方,通过风扇21的吹动与加热板22的加热对其进行烘干,完成后,收集到收集挡板16上即可。

42.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。