1.本发明涉及一种采用等离子体引发化学粘合制备高亲水性无纺布的方法。

背景技术:

2.无纺布又称不织布,不需要纺纱织布而形成的织物,只是将纺织短纤维或者长丝进行定向或随机排列,形成纤网结构,然后采用机械、热粘或化学等方式加固而成。

3.无纺布作为新一代环保材料,具有韧性好、透气防水、环保、柔韧、无毒无味且价格便宜等优点。作为基体材料,无纺布广泛应用于增强材料、过滤材料、绝缘材料。传统的无纺布通常是通过物理作用(机械、热能等)或化学作用将纤维缠结或粘合在一起,从而获得网状结构。单纯的物理作用仅仅只能提供一部分的机械作用力,制造出的无纺布仅具备一些简单的性能,已经不能满足各行业对无纺布多功能化的要求。在化学粘合无纺布中,粘合剂不仅提供主要的机械力,而且在很大程度上决定着织物性能。但粘合剂在化学粘合过程中需要使用大量的有机溶剂如交联剂、引发剂等,操作麻烦且容易造成环境污染。

技术实现要素:

4.本发明的目的是提供一种利用等离子体引发粘合剂化学交联的无纺布的制备方法,并且该方法得的无纺布还具有良好的亲水性。

5.技术方案:本发明所述的采用等离子体引发化学粘合制备高亲水性无纺布的方法,包括如下步骤:

6.(1)配制粘合剂:将表面分散剂和缓冲剂加入到乙烯基吡咯烷酮溶液中制得粘合剂;

7.(2)将粘合剂涂覆在无纺布原料纤维制得的纤维网上;

8.(3)对纤维网涂覆有粘合剂的一面进行等离子体处理;

9.(4)将等离子体处理后的纤维网置于空气中,得到所需的无纺布。

10.其中,步骤(1)中,表面分散剂为十二烷基磺酸钠,缓冲剂为磷酸钠。分散剂用于将单体分散均匀,缓冲剂用于将粘合剂维持在ph值呈中性状态。

11.其中,步骤(1)中,乙烯基吡咯烷酮溶液中,乙烯基吡咯烷酮的浓度为22.2~55.6wt%。

12.其中,步骤(1)中,粘合剂中,表面分散剂的浓度为2wt%,缓冲剂的浓度为8wt%。

13.其中,步骤(2)中,通过浸润方式将粘合剂覆于纤维网的一侧表面,浸润时间为不小于1h。

14.其中,步骤(3)中,将纤维网浸润有粘合剂的一面朝上,通过低温辉光放电等离子体处理纤维网,照射功率为50~150w,照射时间为60~240s,交联温度为20~30℃。步骤(3)中发生的反应为空气辉光放电,产生等离子体,等离子体引发乙烯基吡咯烷酮自聚合形成具有高亲水高生物相容性的交联层聚乙烯吡咯烷酮pvp,其原理以mk表示空气中的气体分子,mi表示乙烯基吡咯烷酮单体:

[0015][0016]

mk·

+mi→mk-mi·

[0017][0018]

有益效果:本发明方法利用等离子体技术引发粘合剂化学交联,替代了传统粘合剂采用交联剂和引发剂等有机溶剂引发化学粘合,在节省成本的同时,减少了环境污染;另外,使用本发明方法进行化学交联的粘合剂得到的无纺布具有高亲水性和高生物相容性。

具体实施方式

[0019]

下面对本发明技术方案作进一步的说明。

[0020]

实施例1

[0021]

本发明高亲水性无纺布的制备方法,包括如下步骤:

[0022]

(1)称取20g乙烯基吡咯烷酮于室温下溶解于70g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0023]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0024]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0025]

(4)将纤维网浸润有粘合剂的一面朝上,通过常压低温辉光放电等离子体处理纤维网(惰性气氛下),照射功率为50w,照射时间为60s;交联温度为室温;

[0026]

(5)将等离子体处理后的纤维网置于空气中,去除未反应的粘合剂,得到所需的无纺布。

[0027]

实施例2

[0028]

本发明高亲水性无纺布的制备方法,包括如下步骤:

[0029]

(1)称取30g乙烯基吡咯烷酮于室温下溶解于60g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0030]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0031]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0032]

(4)将纤维网浸润有粘合剂的一面朝上,通过低温辉光放电等离子体处理纤维网,照射功率为50w,照射时间为60s;交联温度为室温;

[0033]

(5)将等离子体处理后的纤维网置于空气中,去除未反应的粘合剂,得到所需的无纺布。

[0034]

实施例3

[0035]

本发明高亲水性无纺布的制备方法,包括如下步骤:

[0036]

(1)称取40g乙烯基吡咯烷酮于室温下溶解于50g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0037]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0038]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0039]

(4)将纤维网浸润有粘合剂的一面朝上,通过低温辉光放电等离子体处理纤维网,照射功率为50w,照射时间为60s;交联温度为室温;

[0040]

(5)将等离子体处理后的纤维网置于空气中,去除未反应的粘合剂,得到所需的无纺布。

[0041]

实施例4

[0042]

本发明高亲水性无纺布的制备方法,包括如下步骤:

[0043]

(1)称取50g乙烯基吡咯烷酮于室温下溶解于40g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0044]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0045]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0046]

(4)将纤维网浸润有粘合剂的一面朝上,通过常压低温辉光放电等离子体处理纤维网,照射功率为50w,照射时间为60s;交联温度为室温;

[0047]

(5)将等离子体处理后的纤维网置于空气中,去除未反应的粘合剂,得到所需的无纺布。

[0048]

实施例5

[0049]

本发明高亲水性无纺布的制备方法,包括如下步骤:

[0050]

(1)称取40g乙烯基吡咯烷酮于室温下溶解于50g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0051]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0052]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0053]

(4)将纤维网浸润有粘合剂的一面朝上,通过低温辉光放电等离子体处理纤维网,照射功率为100w,照射时间为60s;交联温度为室温;

[0054]

(5)将等离子体处理后的纤维网置于空气中,去除未反应的粘合剂,得到所需的无纺布。

[0055]

实施例6

[0056]

本发明高亲水性无纺布的制备方法,包括如下步骤:

[0057]

(1)称取40g乙烯基吡咯烷酮于室温下溶解于50g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0058]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0059]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合

剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0060]

(4)将纤维网浸润有粘合剂的一面朝上,通过低温辉光放电等离子体处理纤维网,照射功率为150w,照射时间为60s;交联温度为室温;

[0061]

(5)将等离子体处理后的纤维网置于空气中,去除未反应的粘合剂,得到所需的无纺布。

[0062]

实施例7

[0063]

本发明高亲水性无纺布的制备方法,包括如下步骤:

[0064]

(1)称取40g乙烯基吡咯烷酮于室温下溶解于50g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0065]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0066]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0067]

(4)将纤维网浸润有粘合剂的一面朝上,通过低温辉光放电等离子体处理纤维网,照射功率为150w,照射时间为120s;交联温度为室温;

[0068]

(5)将等离子体处理后的纤维网置于空气中,去除未反应的粘合剂,得到所需的无纺布。

[0069]

实施例8

[0070]

本发明高亲水性无纺布的制备方法,包括如下步骤:

[0071]

(1)称取40g乙烯基吡咯烷酮于室温下溶解于50g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0072]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0073]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0074]

(4)将纤维网浸润有粘合剂的一面朝上,通过低温辉光放电等离子体处理纤维网,照射功率为150w,照射时间为240s;交联温度为室温;

[0075]

(5)将等离子体处理后的纤维网置于空气中,去除未反应的粘合剂,得到所需的无纺布。

[0076]

对比实施例1

[0077]

一种无纺布的制备方法,包括如下步骤:

[0078]

(1)称取20g乙烯基吡咯烷酮于室温下溶解于70g去离子水中,通过磁力搅拌以200转/分钟的速率搅拌,制得nvp溶液;

[0079]

(2)配制粘合剂:将2g十二烷基磺酸钠和8g磷酸钠加入到步骤(1)制得的nvp溶液中,在室温下以200转/分钟的速率搅拌,获得均一溶液;

[0080]

(3)将步骤(2)制得的粘合剂注入贮槽中,然后在一定的压力下排出过量的粘合剂,通过浸润方式将液体粘合剂浸润于纤维网的一侧表面,浸润时间为1h;

[0081]

(4)对纤维网涂覆有粘合剂的一面使用有交联剂和引发剂进行化学交联,得到无纺布。

[0082]

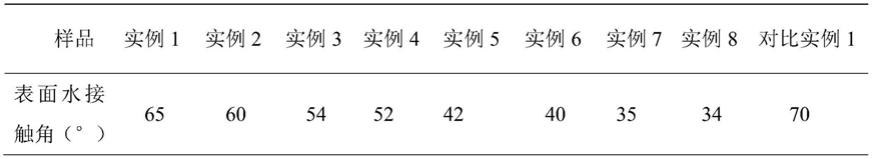

对实施例1~8和对比实施例1制得的无纺布进行表面亲水试验,具体的试验过程为:通过测量接触角来表征其亲水性,测试结果如表1所示。

[0083]

表1为实施例1~8和对比实施例1的无纺布的表面水接触角

[0084][0085]

通过表1可知,对于实施例1~4而言,随着单体浓度的增加其亲水性逐步增大,通过实施例3与实施例5~8可知,随着等离子体处理照射功率的增加和处理时间的延长,其性能也逐步增大,并且增大的效果要远高于单体浓度的增加(通过实施例4和实施例5的效果对比)。通过实施例1和对比实施例1相比可知,通过等离子体引发化学交联的方式也能协同增加终产品无纺布的亲水性,这是因为等离子体对材料表面具有刻蚀作用,刻蚀将材料表面的弱边界除去,使材料表面产生起伏,变的粗糙,并伴有化学键的断裂,形成自由基,自由基一方面能够引发反应物质聚合交联形成交联层,另一方面自由基在进入空气中后能引入一些含氧基团和含氮基团,从而协同提高无纺布的亲水性能;即等离子体中的高能粒子会使纤维素材料表面的c-h、c-c等化学键断裂,形成自由基,自由基引发反应物质聚合交联,同时化学键断裂后形成自由基与空气中的氧气、氮气反应形成含氧基团和含氮基团,提高无纺布的亲水性。并且还可以通过后处理手段提高由于该基团带来的亲水效果。

[0086]

对实施例1~8和对比实施例1制得的无纺布进行生物相容性试验,具体的试验过程为:通过体外细胞毒性试验,通过xtt法:利用线粒体内部酶的活性,可以将特定的四唑盐类进行转化,然后通过酶标仪进行检测细胞存活率来表征其生物相容性,测试结果如表2所示。

[0087]

表2

[0088][0089]

通过表1可知,对于实施例1~4而言,随着单体浓度的增加其生物相容性逐步提高,通过实施例3与实施例5~8可知,随着等离子体处理照射功率的增加和处理时间的延长,生物相容性性能也逐步增大,并且增大的效果要远高于单体浓度的增加(通过实施例4和实施例5的效果对比)。