1.本发明涉及造纸材料技术领域,尤其涉及一种高绝缘高强度聚酰亚胺纤维纸的制备方法。

背景技术:

2.聚酰亚胺是一类由二酐和二胺合成、以酰亚胺环为结构特征的高性能聚合物材料,在其大分子链中,主体化学结构为酰亚胺环、苯环或其他五元及六元杂环结构。这类聚合物具有高的力学性能、电性能、耐高温和耐辐射等一系列优良性能,被作为特种工程塑料、高性能纤维、选择性透过膜、高温涂料及高温复合材料等应用于军工工业、民生等诸多领域。

3.随着科技发展与时代进步,人们对用于变压器、电动机和发电机等电气设备的绝缘纸的需求日益增大。聚酰亚胺纤维作为高性能纤维中一个新兴的品种,凭借其优异的综合性能引起了研究者的广泛关注。聚酰亚胺纤维产业化进程比较缓慢,主要是因为纺丝技术尚未成熟、纤维价格偏高。目前,聚酰亚胺纤维一般通过一步法和两步法完成。一步法工艺流程为:直接以聚酰亚胺溶液为纺丝原液,通过干法纺丝、湿法纺丝、静电纺丝等方法制备聚酰亚胺纤维;聚酰亚胺纤维再经过初步拉伸、蒸发溶剂、热拉伸、热处理得到高强高模聚酰亚胺纤维。专利号为zl02112048.x的中国专利公开了一步法制备聚酰亚胺纤维的工艺流程,该方法工艺简单,但所用溶剂主要是酚类,毒性大,难以蒸发,在纤维中残留多;该方法对聚酰亚胺溶解性要求高,不利于制备耐腐蚀耐热性的聚酰亚胺纤维。两步法工艺流程为:以聚酰胺酸溶液为纺丝原液,通过干法纺丝、湿法纺丝、静电纺丝等方法制得聚酰胺酸纤维;聚酰胺酸纤维再经化学环化或热环化制备聚酰亚胺纤维。申请号为cn201510675837.0的专利公开了两步法制备聚酰胺酸纤维的工艺流程,该方法解决了聚酰亚胺纤维溶解性差带来的加工困难问题,适用于待纺丝溶液的溶剂种类多、毒性小且易蒸发,在纤维中残留少,能用于大规模的工业化生产,但制备的聚酰亚胺纤维一般力学性能较低。

4.申请号为cn201611101086.2的专利公开了一种聚酰亚胺纤维纸的制备方法,将聚酰亚胺短切纤维经一系列处理制得聚酰亚胺纤维原纸;再经热压处理得到聚酰亚胺纤维纸。申请号为cn201210334745.2的专利提供了一种聚酰亚胺纤维纸的制备方法,将聚酰胺酸短切纤维打浆,浆液将抄纸、压榨和干燥后,得到聚酰胺酸纤维纸;进一步酰亚胺化处理,得到聚酰亚胺纤维纸。两者工艺流程繁琐,生产效率低,限制了其发展。

5.有鉴于此,有必要设计一种改进的高绝缘高强度聚酰亚胺纸的制备方法,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种高绝缘高强度聚酰亚胺纤维纸的制备方法,解决现有聚酰亚胺绝缘纸制备工艺流程复杂,效率低,所得纤维纸强度偏低的问题。

7.为实现上述发明目的,本发明提供了一种高绝缘高强度聚酰亚胺纤维纸的制备方法,包括以下步骤:

8.s1.聚酰胺酸纤维膜的制备:将聚酰胺酸纺丝原液注入离心纺丝装置,调节离心纺丝的转速控制聚酰胺酸纺丝原液的纺出形态,从而在收集带上交替沉积纤维和液滴,得到多结构聚酰胺酸纤维膜;

9.s2.聚酰胺酸纤维膜的热压交联:对步骤s1得到的所述多结构聚酰胺酸纤维膜进行热压处理,制得交联态聚酰胺酸纤维膜;

10.s3.聚酰胺酸纤维膜的酰亚胺化:将步骤s2得到的所述交联态聚酰胺酸纤维膜进行酰亚胺化处理,制得高绝缘高强度的聚酰亚胺纤维纸。

11.作为本发明的进一步改进,在步骤s1中,通过控制所述离心纺丝纺出纤维和液滴的时间,控制纺出的纤维与液滴的质量比为4:1~9:1

12.作为本发明的进一步改进,所述离心纺丝的转速为3000rpm以上时以纤维形态纺出,转速为3000rpm以下时以液滴形态纺出。

13.作为本发明的进一步改进,所述离心纺丝的转速为3000~5000rpm的高转速时纺出纤维,转速为1500~3000rpm的低转速时纺出液滴。

14.作为本发明的进一步改进,在步骤s1中,所述离心纺丝的温度为20~40℃、环境湿度为30~50%。

15.作为本发明的进一步改进,在步骤s1中,所述离心纺丝的喷丝孔径为 0.20~0.41mm,收集距离为2~3cm,收集方法为平面式收集法。

16.作为本发明的进一步改进,在步骤s2中,所述多结构聚酰胺酸纤维膜的热压处理温度为60~80℃,压强为4~6mpa。

17.作为本发明的进一步改进,所述多结构聚酰胺酸纤维膜的热压处理时间控制在5~6min。

18.作为本发明的进一步改进,在步骤s3中,所述交联态聚酰胺酸纤维膜的酰亚胺化处理在氮气氛围下从常温持续升温至300~400℃,处理时长为0.2~1.5h。

19.作为本发明的进一步改进,在步骤s3中,所述高绝缘高强度的聚酰亚胺纤维纸的厚度为100~200μm。

20.本发明的有益效果是:

21.(1)本发明提供的一种高绝缘高强度聚酰亚胺纤维纸的制备方法,通过调节离心纺丝的转速控制聚酰胺酸纺丝原液纺出形态,实现纤维与液滴交替纺出,液滴均匀分布在纤维层中,从而将纤维黏合,得到多结构聚酰胺酸纤维膜。进一步热压处理时,形成交联态聚酰胺酸纤维膜,提高了纤维的力学性能,进而提高纤维纸的强度。

22.(2)本发明提供的一种高绝缘高强度聚酰亚胺纤维纸的制备方法,采用离心纺丝技术制备聚酰胺酸纤维膜,纺丝效率高,可以连续、稳定制备聚酰胺酸纤维膜。本发明仅通过对纺丝转速的控制,就能得到高强度多结构自黏合一体化成型的聚酰亚胺纤维纸,克服了现有纺丝技术中,有意避免纺丝过程中液滴的形成的技术偏见,为高强度纤维基材料的制备提供了一种有效途径,实际应用价值高,便于大规模生产。

23.(3)本发明提供的一种高绝缘高强度聚酰亚胺纤维纸的制备方法,将两步法制备聚酰亚胺纤维的方法进行改进,直接制得聚酰亚胺纤维纸,工艺流程简单,且纺丝原液的溶

剂种类的可选择性大,溶剂毒性小、易挥发,在纤维纸中残留少。

附图说明

24.图1为本发明实施例1制备的聚酰胺酸纤维的扫描电镜图,标尺为8um。

25.图2为本发明实施例1制备的聚酰亚胺纤维纸的扫描电镜图,标尺为 100um。

26.图3为本发明实施例2制备的聚酰亚胺纤维纸的扫描电镜图,标尺为 80um。

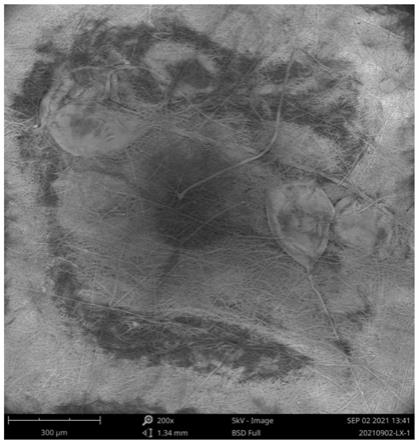

27.图4为本发明实施例3制备的聚酰亚胺纤维纸的扫描电镜图,标尺为 300um。

28.图5为本发明实施例1制备的聚酰亚胺纤维纸的傅里叶红外光谱图。

具体实施方式

29.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

30.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

31.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

32.本发明提供了一种高绝缘高强度聚酰亚胺纤维纸的制备方法,包括以下步骤:

33.s1.聚酰胺酸纤维膜的制备

34.将聚酰胺酸纺丝原液倒入离心纺丝罐中,控制纺丝温度为20~40℃、环境湿度为30~50%、喷丝孔径为0.20~0.41mm、收集距离为2~3cm,通过调节离心纺丝的转速控制聚酰胺酸原液纺出形态,同时控制不同形态纺出时长;通常选用3000rpm以上的转速纺出连续的纤维,选用3000rpm以下的转速纺出液滴;优选地,转速为3000~5000rpm的高转速时纺出纤维,更优选地,转速为3000~4000rpm的高转速,离心纺丝18~20min,纺出纤维;优选地,转速为1500~3000rpm的低转速时纺出液滴,更优选地,转速为2000~3000rpm 的低转速,离心纺丝2~3min,在纺出的纤维中复合液滴,使纺出的纤维与液滴质量比为4:1~9:1,确保液滴均匀分布在纤维层中,从而将纤维黏合,得到多结构聚酰胺酸纤维膜。

35.在一些实施方式中,也可间断性的循环纺出纤维和液滴,提高液滴在纤维膜中的分散均匀性,并制备出不同厚度和分散结构的纤维膜。

36.s2.聚酰胺酸纤维膜的热压交联

37.将步骤s1中制备好的多结构聚酰胺酸纤维膜折叠3~4次,控制热压机上下模温度为60~80℃、施加压力为4~6mpa时热压处理5~6min,使均匀分布在纤维层中的液滴将纤维粘合更牢固,形成表面平整的交联态聚酰胺酸纤维膜,提高纤维力学性能。

38.s3.聚酰胺酸纤维膜的酰亚胺化

39.将步骤s2中得到的交联态聚酰胺酸纤维膜在氮气氛围下持续升温,从常温升至300~400℃,处理0.2~1.5h,优选地,常温升至370℃,处理0.5h,聚酰胺酸分子中的羧基与胺基反应,脱水关环生成结构稳定的聚酰亚胺,过程中无需额外添加黏合剂,制得高绝缘高

强度自黏合一体化成型聚酰亚胺纤维纸,厚度为100~200μm。

40.下面通过多个实施例对本发明进行详细描述:

41.实施例1

42.一种厚度为182μm的高绝缘高强度聚酰亚胺纤维纸的制备方法,包括以下步骤:

43.s1.聚酰胺酸纤维膜的制备

44.将聚酰胺酸纺丝原液倒入离心纺丝罐中,控制纺丝温度为30℃、环境湿度为40%、喷丝孔径为0.25mm、收集距离为2cm,调节离心纺丝的转速为 3000rpm,纺丝18min;再调节转速为2000rpm,纺丝2min,使得纺出的纤维与液滴的质量比为9:1,确保液滴均匀分布在纤维层中,从而将纤维黏合,得到多结构聚酰胺酸纤维膜。图1为所得多结构聚酰胺酸纤维膜扫描电镜图,从图中可以看到液滴分散在纤维层中。

45.s2.聚酰胺酸纤维膜的热压交联

46.将步骤s1中制备好的聚酰胺酸纤维膜折叠4次,控制热压机上下模温度为60℃、施加压力为5mpa时热压处理5min,形成交联态聚酰胺酸纤维膜,提高纤维力学性能。

47.s3.聚酰胺酸纤维膜的酰亚胺化

48.将步骤s2中得到的交联态聚酰胺酸纤维膜在氮气氛围下持续升温,从常温升至370℃,处理0.5h,制得厚度为182μm的高绝缘高强度自黏合一体化成型聚酰亚胺纤维纸。图2为所得聚酰亚胺纤维纸扫描电镜图,从图中可以看到液滴与纤维的交联状态,增强了纤维纸的强度。图5为所得聚酰亚胺纤维纸傅里叶红外光谱图,说明有聚酰亚胺的特征峰,1780cm-1

和1720cm-1

为聚酰亚胺羰基伸缩振动,1380cm-1

聚酰亚胺碳氮键伸缩振动,720cm-1

为亚胺环变形振动。

49.实施例2

50.一种厚度为154μm的高绝缘高强度聚酰亚胺纤维纸的制备方法,包括以下步骤:

51.s1.聚酰胺酸纤维膜的制备

52.将聚酰胺酸纺丝原液倒入离心纺丝罐中,控制纺丝温度为20℃、环境湿度为30%、喷丝孔径为0.20mm、收集距离为2.5cm,调节离心纺丝的转速为 3500rpm,纺丝18min;再调节转速为2500rpm,纺丝2min,使得纺出的纤维与液滴的质量比为9:1,确保液滴均匀分布在纤维层中,从而将纤维黏合,得到多结构聚酰胺酸纤维膜。

53.s2.聚酰胺酸纤维膜的热压交联

54.将步骤s1中制备好的聚酰胺酸纤维膜折叠3次,控制热压机上下模温度为70℃、施加压力为6mpa热压处理5min,形成交联态聚酰胺酸纤维膜,提高纤维力学性能。

55.s3.聚酰胺酸纤维膜的酰亚胺化

56.将步骤s2中得到的交联态聚酰胺酸纤维膜在氮气氛围下持续升温,从常温升至370℃,处理0.5h,制得厚度为154μm的高绝缘高强度自黏合一体化成型聚酰亚胺纤维纸。图3为所得聚酰亚胺纤维纸扫描电镜图,从图中可以看到液滴与纤维的交联状态,增强了纤维纸的强度。

57.实施例3

58.一种厚度为138μm的高绝缘高强度聚酰亚胺纤维纸的制备方法,包括以下步骤:

59.s1.聚酰胺酸纤维膜的制备

60.将聚酰胺酸纺丝原液倒入离心纺丝罐中,控制纺丝温度为40℃、环境湿度为50%、

喷丝孔径为0.41mm、收集距离为3cm,调节离心纺丝的转速为 4000rpm,纺丝20min;再调节转速为2500rpm,纺丝3min,使得纺出的纤维与液滴的质量比为20:3,确保液滴均匀分布在纤维中,从而将纤维黏合,得到多结构聚酰胺酸纤维膜。

61.s2.聚酰胺酸纤维膜的热压交联

62.将步骤s1中制备好的聚酰胺酸纤维膜折叠3次,控制热压机上下模温度为80℃、施加压力为4mpa时热压处理5min,形成交联态聚酰胺酸纤维膜,提高纤维力学性能。

63.s3.聚酰胺酸纤维膜的酰亚胺化

64.将步骤s2中得到的交联态聚酰胺酸纤维膜在氮气氛围下持续升温,从常温升至370℃,处理0.5h。制得厚度为138μm的高绝缘高强度自黏合一体化成型聚酰亚胺纤维纸。图4为所得聚酰亚胺纤维纸扫描电镜图,从图中可以明显看到液滴与纤维的交联状态,增强了纤维纸的强度。

65.对比例1

66.一种厚度为182μm的高绝缘高强度聚酰亚胺纤维纸的制备方法,与实施例1相比,不同之处在于,在步骤s1中,仅在3500rpm下纺丝得到182μm 厚的聚酰亚胺纤维纸。其他与实施例1大致相同,在此不再赘述。

67.将实施例1-3制备的高绝缘高强度聚酰亚胺纤维纸进行性能测试,结果如下:

68.表1实施例1-3和对比例1制备的纤维纸相关性能

[0069][0070]

由表1中实施例1-3的数据可知,该方法制备的纤维纸起始分解温度较高、介电损耗低、击穿强度及拉伸强度高,说明制得的纤维纸具有耐高温、绝缘性好及强度(击穿强度和拉伸强度)大的优点,且强度随纤维纸厚度增大而增强(厚度小于150μm时,击穿强度随纤维纸厚度增大速率快)。该方法制备的纤维纸能够用于变压器、电动机和发电机等电气设备的绝缘纸。由表1中对比例1的数据可知,利用传统方法(即纤维中没有液滴)制备的纤维纸的起始分解温度和介电损耗没有发生明显的变化,但强度明显降低,说明本发明提供的制备方法能大幅度提高纤维纸的强度。

[0071]

综上所述,本发明提供的一种高绝缘高强度聚酰亚胺纤维纸的制备方法,通过调节离心纺丝的转速控制聚酰胺酸纺丝原液纺出形态,实现纤维与液滴交替纺出,液滴均匀分布在纤维层中,从而将纤维黏合,得到多结构聚酰胺酸纤维膜;进一步热压处理时,形成交联态聚酰胺酸纤维膜,提高了纤维的力学性能,进而提高纤维纸的强度;采用离心纺丝技术制备聚酰胺酸纤维膜,纺丝效率高,可以连续、稳定制备聚酰胺酸纤维膜;仅通过对纺丝转速的控制,就能得到高强度多结构自黏合一体化成型聚酰亚胺纤维纸,克服了现有技术中,有意避免纺丝过程中液滴的形成的技术偏见,为高强度纤维基材料的制备提供了一种

有效途径,实际应用价值高,便于大规模生产;将两步法制备聚酰亚胺纤维的方法进行改进,直接制得聚酰亚胺纤维纸,工艺流程简单,且纺丝原液的溶剂种类的可选择性大,溶剂毒性小、易挥发,在纤维纸中残留少。

[0072]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。