1.本实用新型涉及干衣机技术领域,具体而言,涉及干衣机风扇蜗壳及干衣机。

背景技术:

2.干衣机因具有快速干衣的特点而深受人们的喜爱,其是通过电热元器件将进入干衣机的低温冷空气进行加热变成高温干燥空气,干衣机的滚筒在翻滚衣服时,高温干燥空气在风扇蜗壳导流风道的作用下进入滚筒内部,与滚筒内的湿衣物发生热交换,变成温度相对较低的湿热空气排出滚筒,经过一定时间的循环,衣物即可达到干燥效果。排出滚筒的湿热空气可进一步通过热交换器进行换热并最终以冷凝水形式排出。

3.风扇蜗壳作为干衣机的关键组成部件,其加工质量的好坏严重影响干衣机运行的稳定。风扇蜗壳在加工成型、自然冷却后,易产生底面不平整的问题,尤其是其底面在自然冷却后极易凸起变形,进而影响风扇蜗壳后续的安装及干衣机的稳定运行。申请号为cn201922195512.9的中国实用新型专利申请文献,公开了一种洗衣机蜗壳压平装置,用以取代人工压平方式,从而在一定程度上保障蜗壳加工质量的同时还提高了蜗壳的生产加工效率,但是其加工质量与加工效率的提高非常有限,仍有很大改进空间。

4.申请号为cn201320165996.2的中国实用新型专利申请文献,公开了一种蜗壳及具有该蜗壳的干衣机,并具体公开了蜗壳本体为分体式,包括蜗壳前部、蜗壳后部和蜗舌,蜗舌是单独成型后安装在蜗壳前部和/或蜗壳后部上。通过设置蜗壳本体采用分体式结构,各部分成型后再组装在一起,大幅降低了蜗壳的生产加工难度,尤其是蜗舌的单独成型有利于蜗舌的改进和优化,使蜗壳内的风路更有利于空气的顺畅流动,减小损耗,降低噪音,但仍存在进一步的改进空间。

技术实现要素:

5.有鉴于此,本实用新型要解决的技术问题是:第一方面在于提供一种干衣机风扇蜗壳,进一步降低风扇蜗壳生产加工难度,提高风扇蜗壳生产加工效率;同时进一步优化提高风扇蜗壳内的风路结构,使风扇蜗壳及干衣机的风路循环更为顺畅。

6.为解决上述第一方面技术问题,本实用新型提供一种干衣机风扇蜗壳,包括分体设置的蜗壳本体、蜗壳盖体,所述蜗壳本体包括分体设置的上本体、下本体,所述上本体与所述下本体在一端固定连接形成蜗壳腔室,在另一端呈敞口设置形成所述蜗壳腔室的出风口,所述上本体位于所述出风口处设置有蜗舌。

7.优选地,所述固定连接方式为卡接。

8.优选地,所述上本体位于所述卡接处的下缘沿内侧延伸设置有第一凸出部,所述下本体位于所述卡接处的上缘沿外侧延伸设置有第二凸出部,所述第一凸出部与所述第二凸出部卡扣连接。

9.优选地,所述第一凸出部与所述第二凸出部卡扣连接处均呈斜面结构设置,所述斜面相对于所述蜗壳腔室的壁板均呈现外高内低。

10.优选地,所述干衣机包括底座、盖板组件,所述下本体与所述底座一体设置,所述上本体与所述盖板组件一体设置。

11.优选地,所述盖板组件包括位于所述蜗壳腔室内的第一壁面,所述底座包括位于所述蜗壳腔室内的第二壁面,所述第一壁面下缘伸出凸耳,所述第二壁面上缘设置有与所述凸耳卡扣连接的凹槽。

12.优选地,所述底座位于所述凹槽的后方设置有连接孔,所述凸耳通过连接件与所述连接孔固定连接。

13.优选地,所述干衣机包括风扇组件,所述风扇组件的叶轮设置于所述蜗壳腔室中,所述风扇组件与所述蜗壳腔室呈偏心设置,其中所述偏心设置是指:所述风扇组件的电机轴轴心相对于所述蜗壳腔室的几何圆心,向靠近所述上本体与所述出风口的方位偏离。

14.优选地,所述第一壁面下缘向下延伸设置有插接件,所述第二壁面上缘开设有与所述插接件配合的插接孔,所述插接件与所述插接孔均设置有两组,且沿所述风扇组件的电机轴轴心对称分布于所述风扇组件的叶轮边缘处。

15.本实用新型要解决的技术问题还在于:第二方面提出了一种干衣机,使干衣机风扇蜗壳的导流结构更为契合干衣机的结构布局,从而使得干衣机的风路循环更为顺畅,降低干衣机的能量损耗与噪音。

16.为解决上述第二方面技术问题,本实用新型提供了一种干衣机,包括第一方面任一实施例所述的干衣机风扇蜗壳。

17.相对于现有技术而言,本实用新型所述的干衣机风扇蜗壳及干衣机具有以下有益效果:

18.1)风扇蜗壳各个分体间的机械结构均得到了大幅度简化,相比一体式风扇蜗壳或现有技术中的分体式风扇蜗壳,加工难度均得到大幅度降低,从而使得风扇蜗壳生产加工质量得以进一步保证的同时,还进一步提高了风扇蜗壳的生产加工效率;

19.2)通过进一步优化提高风扇蜗壳内的风路结构,使风扇蜗壳的导流结构更为契合干衣机的结构布局,从而使得干衣机的风路循环更为顺畅,进而还降低了干衣机的能量损耗与噪音。

附图说明

20.构成本实用新型的一部分附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

21.图1为背景技术中所述的一体式蜗壳和分体式蜗壳的立体结构示意图;

22.图2为本实用新型具体实施方式所述的干衣机的立体爆炸结构示意图;

23.图3为本实用新型具体实施方式所述的干衣机开盖状态下的后视结构示意图;

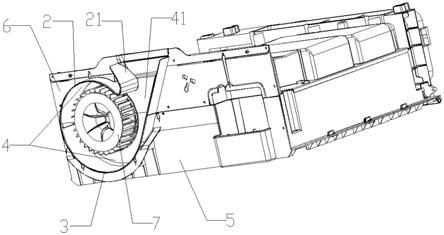

24.图4为本实用新型具体实施方式所述的底座与盖板组件预组装结构的立体示意图;

25.图5为图4的第一立体爆炸结构示意图;

26.图6为图4在第二立体爆炸结构下的简化示意图;

27.图7为图6中a处的局部放大结构示意图。

28.附图标记说明:

29.1-蜗壳盖体,2-上本体,21-蜗舌,22-第一凸出部,23-第一壁面,24-凸耳,25-插接件,3-下本体,31-第二凸出部,32-第二壁面,33-凹槽,34-插接孔,4-蜗壳腔室,41-出风口,5-底座,51-连接孔,6-盖板组件,7-风扇组件。

具体实施方式

30.为使本实用新型的上述目的、技术方案和优点更加清楚易懂,下面将结合附图及实施例,对本实用新型做进一步的详细说明。应当理解,本实用新型在此所描述的具体实施例仅是构成本实用新型的部分实施例,其仅用以解释本实用新型,并不构成对本实用新型的限定,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

31.实施例1

32.如图2-7所示,本实用新型提供了一种干衣机风扇蜗壳,包括分体设置的蜗壳本体、蜗壳盖体1,所述蜗壳本体包括分体设置的上本体2、下本体3,所述上本体2与所述下本体3在一端固定连接形成蜗壳腔室4,在另一端呈敞口设置形成所述蜗壳腔室4的出风口41,所述上本体2位于所述出风口41处设置有蜗舌21。

33.具体的,通过设置风扇蜗壳包括分体设置的蜗壳本体、蜗壳盖体1,尤其是蜗壳本体包括分体设置的上本体2、下本体3,上本体2与下本体3在一端固定连接形成蜗壳腔室4,第一方面在于风扇蜗壳各个分体间的机械结构均得到了大幅度简化,在分别生产加工蜗壳盖体1、上本体2、下本体3时,相比于如图1所示的一体式风扇蜗壳或现有技术中的分体式风扇蜗壳,加工难度均得到大幅度降低,从而使得风扇蜗壳生产加工质量得以进一步保证的同时,还进一步提高了风扇蜗壳的生产加工效率;第二方面在于上本体2与下本体3在另一端呈敞口设置形成蜗壳腔室4的出风口41,进而上本体2位于出风口41处设置有蜗舌21,可大幅改进和优化蜗舌21的机械结构,使蜗舌21的结构设计更为契合干衣机的结构布局,从而进一步优化提高风扇蜗壳内的风路结构,也使得干衣机的风路循环更为顺畅,有利于降低干衣机的能量损耗与噪音。

34.优选地,所述固定连接方式为卡接。

35.具体的,所述上本体2位于所述卡接处的下缘沿内侧延伸设置有第一凸出部22,所述下本体3位于所述卡接处的上缘沿外侧延伸设置有第二凸出部31,所述第一凸出部22与所述第二凸出部31卡扣连接。

36.通过设置固定连接方式为卡接,在上本体2与下本体3分体设置且仅有一端固定连接的情况下,有利于保证固定连接的装配精度,尤其在风扇蜗壳为塑质材料制成时,有利于减轻装配过程中对风扇蜗壳的变形损伤,同时在干衣机运行过程中,高温干燥空气流经风扇蜗壳导流风道,利于风扇蜗壳适度的热胀冷缩,也即还有利于提高风扇蜗壳的使用寿命。

37.优选地,所述第一凸出部22与所述第二凸出部31卡扣连接处均呈斜面结构设置,所述斜面相对于所述蜗壳腔室4的壁板均呈现外高内低。

38.通过设置第一凸出部22与第二凸出部31卡扣连接处均呈斜面结构设置,斜面相对于蜗壳腔室4的壁板均呈现外高内低,有利于第一凸出部22紧贴于下本体3的内壁面上,当风扇蜗壳内的热风沿蜗壳腔室4逆时针方向旋出出风口41时,将有力克服因分体连接设置所带来的密闭性缺陷,有助于减少干衣机的能耗损失。

39.优选地,所述干衣机包括底座5、盖板组件6,所述下本体3与所述底座5一体设置,所述上本体2与所述盖板组件6一体设置。

40.通过设置下本体3与底座5一体设置,上本体2与盖板组件6一体设置,下本体3与上本体2的固定连接及其整体在干衣机中的紧固定位,将相应地被一体式置于底座5与盖板组件6的装配关系之中,从而减少了装配连接件的使用,使得干衣机风扇蜗壳的导流风道更为简洁,降低风扇蜗壳导流风道结构尺寸偏差的同时,提高了风扇蜗壳导流风道的密闭性。

41.优选地,所述盖板组件6包括位于所述蜗壳腔室4内的第一壁面23,所述底座5包括位于所述蜗壳腔室4内的第二壁面32,所述第一壁面23下缘伸出凸耳24,所述第二壁面32上缘设置有与所述凸耳24卡扣连接的凹槽33。

42.通过设置凸耳24与凹槽33卡扣连接,盖板组件6与底座5在装配连接时,有利于第一壁面23与第二壁面32保持齐平,从而克服蜗壳腔室4内阻力可能增大的缺陷,从而保证了风扇蜗壳导流风道内的风路循环更为顺畅。

43.优选地,所述底座5位于所述凹槽33的后方设置有连接孔51,所述凸耳24通过连接件与所述连接孔51固定连接。

44.通过设置连接件相继穿过凸耳24、凹槽33与连接孔51固定连接,在底座5与盖板组件6装配关系的基础上,有利于进一步保证蜗壳腔室4壁面的平滑性及其整体的完整性、密闭性,从而进一步保证风扇蜗壳导流风道内的风路循环更为顺畅。

45.优选地,所述干衣机包括风扇组件7,所述风扇组件7的叶轮设置于所述蜗壳腔室4中,所述风扇组件7与所述蜗壳腔室4呈偏心设置,其中所述偏心设置是指:所述风扇组件7的电机轴轴心相对于所述蜗壳腔室4的几何圆心,向靠近所述上本体2与所述出风口41的方位偏离。

46.进入风扇蜗壳导流风道的热风在蜗壳腔室4及蜗舌21的作用下从出风口41吹出,通过设置风扇组件7的电机轴轴心相对于蜗壳腔室4的几何圆心,向靠近上本体2与出风口41的方位偏离,可以防止部分气体在蜗壳腔室4内循环流动,导致紊流和噪音的产生,从而增加干衣机能量损耗。进一步地,风扇组件7电机轴轴心位于底座5与盖板组件6的装配接合处,有利于进一步简化干衣机的机械结构与装配关系。

47.优选地,所述第一壁面23下缘向下延伸设置有插接件25,所述第二壁面32上缘开设有与所述插接件25配合的插接孔34,所述插接件25与所述插接孔34均设置有两组,且沿所述风扇组件7的电机轴轴心对称分布于所述风扇组件7的叶轮边缘处。

48.通过设置第一壁面23与第二壁面32插接,在底座5与盖板组件6装配关系的基础上,有利于进一步保证蜗壳腔室4壁面的平滑性及其整体的完整性、密闭性,从而进一步保证风扇蜗壳导流风道内的风路循环更为顺畅;进一步地,通过设置插接件25、插接孔34均有两组,且沿风扇组件7的电机轴轴心对称分布于风扇组件7的叶轮边缘处,可最大程度减轻插接孔34对热风的阻力影响。

49.实施例2

50.如图2-7所示,本实用新型还提供了一种干衣机,所述干衣机安装有实施例1中所述的干衣机风扇蜗壳。

51.具体的,当风扇蜗壳内的风路结构被进一步优化提高后,风扇蜗壳的导流结构会更为契合干衣机的结构布局,从而使得干衣机的风路循环更为顺畅,进而还降低了干衣机

的能量损耗与噪音。

52.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。