1.本发明涉及服装加工领域,特别涉及一种海岛棉布料的加工方法。

背景技术:

2.海岛棉是世界上最优良的棉纤维,1786年于乔治亚圣西门岛(saint simon island)栽种成功,因此将其命名为“海岛棉”。 海岛棉的优良特性是其纤维非常细长,强度也特别高,是纺织纤维的上上品。以海岛棉织造的衣服有极佳的触感及良好的透气性与吸汗力,更由于海岛棉富有光泽及对染料的高亲和力,使得衣物色彩亮丽鲜明,亦绝非其它棉织衣物所能比拟。

3.采用海岛棉面料制作的卫衣,因其轻盈,保暖,富有弹性,亲肤效果好等多重优点而倍受消费者的青睐,在海岛棉卫衣制作过程中,其工艺大致包括面料加工工序;布料裁切工序,即按照设计图纸进行裁切,并裁切出前衣片、后衣片、衣袖、罗口等部分;衣片缝合工序;即将上述各部分进行缝合制成卫衣成品。

4.而在面料加工工序中,通过纺织步骤织造面料后,需要对面料进行整平并对面料进行印染,面料是否平整,是对面料检验的重要指标;通过对面料的印染,从而使面料呈现出多种色彩。因此,上述的面料整平工序和面料印染工序直接关系到面料质量,以及后期制作卫衣的成品质量,现有技术中,由于面料平正整度不够,往往使做出的衣服产生褶皱,棉料纱布在做成品衣时也会因为布料的原因产生大码或小码的情况,印染工序中也会产生大量废水的排放,增加工成本,同时造成环境污染。

技术实现要素:

5.因此,针对上述的问题,本发明提出一种海岛棉布料的加工方法。

6.为实现上述技术问题,本发明采取的解决方案为:海岛棉布料的加工方法,包括面料制作工序和衣服制作工序,该面料制作工序包括将棉纱通过针织机械将经纱和纬纱相互交叉针织以形成面料的纺织步骤,将纺织步骤制得的面料通过整平机构逐级张紧并进行蒸汽熨平以使面料表面平整的整平步骤,将整平后的面料通过染色机进行印染上色并制成具有各种色彩的面料的染色步骤;所述整平机构包括机架、张紧辊和熨斗组件,在所述机架上沿其长度方向设置有至少三对滑动支架,每对滑动支架沿机架的宽度方向两侧对称设置,所述滑动支架上纵向滑动安装有第一滑块,所述张紧辊转动安装在一对滑动支架之间,第一滑块的上下两侧均固定安装有第一弹簧,两个第一弹簧的端部分别与滑动支架固定连接,所述熨斗组件设置在相邻的两个张紧辊之间,熨斗组件采用吊装的方式安装在机架上,熨斗装置通过导管与水箱连接,以使水箱内的水进入到熨斗装置内并形成高温蒸汽。

7.进一步改进的是:所述衣服制作工序包括由面料制作工序制得的面料成品通过裁剪步骤将面料根据设计图进行裁剪,并将面料裁剪形成多种衣片,再将所述衣片通过缝合工序进行对应缝合并制得卫衣成品。

8.进一步改进的是:所述机架的顶部为中空矩形框结构。

9.进一步改进的是:多个熨斗组件的熨烫温度自该整平机构进料端向出料端依次降低,相邻两个熨斗组件的熨烫温度温差为30℃-40℃。

10.进一步改进的是:所述染色机上具有位于顶部的进水管和注水管,注水管与清洁水源连接,染色机底部有排水管,排水管通过连接管与进水管连接,排水管上设置有过滤箱,且进水管上设置有第一流量阀,注水管上设置有第二流量阀。

11.进一步改进的是:所述机架的顶部具有顶板,所述顶板的底部固定安装有导轨,导轨上滑动安装有第二滑块,第二滑块的底部固定安装有向下延伸的连杆,所述熨斗组件铰接在连杆端部。

12.进一步改进的是:所述水箱固定安装在顶板上。

13.进一步改进的是:所述熨斗组件包括与水箱连接的蒸汽发生器,安装在蒸汽发生器底部并使蒸汽向下喷出的熨板,熨板的下方纵向滑动设置有底板,底板与熨板始终保持平行,熨板与底板之间设置有用于驱动底板纵向滑动的驱动装置,底板的上方设置有托板,底板与托板之间通过多个第二弹簧连接,托板与熨板之间形成供布料穿过的熨平通道。

14.进一步改进的是:所述驱动装置包括门架和蜗杆升降机,所述门架固定安装在底板上位于熨平通道的两侧,熨板的两侧具有延伸部,门架滑动设置在熨板两侧的延伸部之外,所述蜗杆升降机固定安装在延伸部上,其上蜗杆的一端转动设置在门架上,另一端穿过熨板并转动安装在底板上。

15.进一步改进的是:还包括转动设置在熨平通道前后两端的两对压辊,其中一对压辊中,位于上方的压辊的辊架与熨板固定连接,位于下方的压辊的辊架与托板固定连接。

16.通过采用前述技术方案,本发明的有益效果是:本发明的海岛棉布料的加工方法,其整平步骤中,将面料通过多个张紧辊进行张紧后,再由可调角度的多个整平机构进行熨烫整平,且整平机构的托板与熨板之间为弹性夹紧式设计,进而使布料进行适当的夹紧,并在其走料过程中得以熨烫,此外,多个整平机构其温度梯度自进料端向出料端递减,从而实现多温阶熨烫,保证熨烫效果,避免布料被烫坏。

附图说明

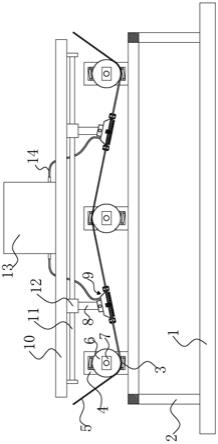

17.图1是本发明实施例海岛棉布料的加工方法中整平机构的结构示意图。

18.图2是本发明实施例中熨斗组件的结构示意图。

19.图3是本发明实施例中熨斗组件的俯视图。

20.图4是本发明实施例中熨斗组件的主视图。

21.图5是本发明实施例中染色机的结构示意图。

22.图中:底座1、机架2、第一弹簧3、滑动支架4、布料5、张紧辊6、第一滑块7、连杆8、熨斗组件9、顶板10、导轨11、第二滑块12、水箱13、导管14、熨板15、连接耳16、辊架17、压辊18、蜗杆升降机19、蒸汽发生器20、门架21、蜗杆22、底板23、托板24、第二弹簧25、染色机26、过滤箱27、清洁水源28、连接管29、第一流量阀30、第二流量阀31、进水管32、注水管33、排水管34。

具体实施方式

23.现结合附图和具体实施例对本发明进一步说明。

24.实施例一:本发明实施例所揭示的是海岛棉布料的加工方法,卫衣加工方法主要包括面料制作工序和衣服制作工序。该面料制作工序包括将棉纱通过针织机械将经纱和纬纱相互交叉针织以形成面料的纺织步骤,将纺织步骤制得的面料通过整平机构逐级张紧并进行蒸汽熨平以使面料表面平整的整平步骤,将整平后的面料通过染色机26进行印染上色并制成具有各种色彩的面料的染色步骤。

25.所述衣服制作工序与现有工艺大致相同,对通过面料制作工序制得的面料成品通过裁剪步骤将面料根据设计图进行裁剪,并将面料裁剪形成前衣片、后衣片、袖片、罗口等衣片,再将上述衣片通过缝合工序进行对应缝合并制得卫衣成品。该衣服制作工序过程中,其对各部分衣片进行裁切时,通过人台进行立体剪切,以提高衣片裁剪精度;在对衣片进行缝合时,可以先对各部分缝合的部位进行模板制作,再通过模板将两块需要缝合的衣片进行定位缝合,进而提高缝合准确度,同时保证缝合线整齐,位置统一,以提高整体产品质量。

26.本发明的海岛棉布料的加工方法,其面料制作工序与现有技术中存在较大区别,具体表现在整平步骤和染色步骤上。

27.如图1所示,所述整平机构包括底座1、机架2、张紧辊6和熨斗组件9,机架2固定安装在底座1上,机架2的顶部为中空矩形框结构,在所述机架2上沿其长度方向设置有至少三对滑动支架4,每对滑动支架4沿机架2的宽度方向两侧对称设置,所述滑动支架4上纵向滑动安装有第一滑块7,所述张紧辊6设置在一对滑动支架4之间,且张紧辊6的两端与第一滑块7固定连接,第一滑块7的上下两侧均固定安装有第一弹簧3,两个第一弹簧3的端部分别与滑动支架4固定连接,位于上下两侧的第一弹簧3对第一滑块7起到弹性支撑的作用,张紧辊6相对于第一滑块7转动设置,且张紧辊6能够随第一滑块7相对于机架2纵向移动,当布料5自上下两侧交叉地依次穿过多个张紧辊6时,通过第一滑块7与第一弹簧3的配合,能够使布料5张紧平铺。

28.熨斗组件9设置在相邻的两个张紧辊6之间,并对位于相邻的两个张紧辊6之间的布料5进行蒸汽熨平,熨斗组件9采用吊装的方式安装在机架2上,具体为,所述机架2的顶部具有顶板10,所述顶板10的底部固定安装有导轨11,导轨11上滑动安装有第二滑块12,第二滑块12的底部固定安装有向下延伸的连杆8,所述熨斗组件9铰接在连杆8端部。通过上述设置,使得熨斗组件9能够相对于连杆8水平轴向转动,熨斗组件9转动中心轴沿机架2的宽度方向延伸,从而能够调整熨斗组件9的俯仰角度,以适应位于相邻两个张紧辊6之间的布料5的倾斜进出料,避免布料5被过渡拉扯造成弹性降低。熨斗装置通过导管14与水箱13连接,以使水箱13内的水进入到熨斗装置内并形成高温蒸汽,该水箱13固定安装在顶板10上。

29.参阅图2-4,所述熨斗组件9包括与水箱13连接的蒸汽发生器20,安装在蒸汽发生器20底部并使蒸汽向下喷出的熨板15,该蒸汽发生器20的顶部设置有用于与连杆8铰接的连接耳16。熨板15的下方纵向滑动设置有底板23,底板23与熨板15始终保持平行,熨板15与底板23之间设置有用于驱动底板23纵向滑动的驱动装置,底板23的上方设置有托板24,底板23与托板24之间通过多个第二弹簧25连接,从而使得托板24弹性支撑连接在底板23上,托板24用于与布料5的下端面接触,并对布料5进行承托,托板24与熨板15之间形成供布料5

穿过了熨平通道,通过底板23朝向熨板15方向移动,从而带动托板24移动,并在多个第二弹簧25的作用下使得托板24与熨板15对布料5进行适当夹紧,在布料5走料的过程中实现熨平。需要提醒的是,多个熨斗组件9,其熨烫温度自该整平机构进料端向出料端依次降低,例如靠近进料端的第一个熨斗组件9,其熨烫温度最高,第二个熨斗组件9的熨烫温度较第一个低30℃-40℃,从而使布料5进行分阶熨烫,保证布料5熨烫效果,同时避免布料5被熨烫损坏。

30.本实施例中,用于驱动底板23纵向滑动的驱动装置具体包括门架21和蜗杆升降机19,所述门架21固定安装在底板23上位于熨平通道的两侧,熨板15的两侧具有延伸部,门架21滑动设置在熨板15两侧的延伸部之外,所述蜗杆升降机19固定安装在延伸部上,其上蜗杆22的一端转动设置在门架21上,另一端穿过熨板15并转动安装在底板23上,进而使蜗杆升降机19驱动蜗杆22转动并升降,从而带动门架21以及底板23整体升降。

31.为了对熨平通道的两端进行布料5导向,还包括转动设置在熨平通道前后两端的两对压辊18,其中一对压辊18中,位于上方的压辊18的辊架17与熨板15固定连接,位于下方的压辊18的辊架17与托板24固定连接。

32.该面料染色工艺包括以下步骤:浸泡:将布料放入染色机26中浸泡5-10分钟;染色:将浸泡好的棉布料加入染色剂,染色剂有a组染色剂和b组染色剂;所述a组染色剂由活性染料0.5-5g/l、阴离子表面活性剂0.5-2g/l、碳酸钠2-3g/l和水混合而成,所述b组染色剂为活性染料0.5-5g/l和水混合而成。

33.固色:将染色剂加温至50-60

°

c,恒温下采用卷染法对染色的布料进行染色,染色时间为100-120分钟;水洗:将固色好的棉布料进行水洗,水洗两遍,第一遍水洗温度为50-60

°

c,第二遍水洗温度为90-100

°

c。;烘干:将水洗好的布料进行烘干,烘干温度为60-80

°

c。

34.参阅图5,本实施例中,所述染色机26上具有位于顶部的进水管32和注水管33,注水管33与清洁水源28连接,染色机26底部有排水管34,排水管34通过连接管29与进水管32连接,排水管34上设置有过滤箱27,且进水管32上设置有第一流量阀30,注水管33上设置有第二流量阀31,印染后通过清洁水对布料5进行冲洗,并形成带有残留染料的废液,该带有残留染料的废液由排水管34排出并通过过滤箱27过滤后重新由进水管32进入染色机26内,并与清洁水混合,该混合水充当淡色染剂(如天蓝色)或深色染剂(如黑色)的溶剂,进而能够节约大量用水,减少排放,根据染剂颜色不同,并通过两个流量阀控制带有残留染料的废液和清洁水的混合比例,以达到更好的印染效果。

35.运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。