1.本发明涉及汽车座椅织布阻燃领域,具体为一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺。

背景技术:

2.汽车座椅织物面料一般为复合面料,也称层合面料,分为三层:表层(也称为单面料、布料)、中间层(泡绵片)、底布层(无纺布或经编纱布或纬编纱布),织物面料通常为了阻燃会涂布一层阻燃背胶。

3.现有的阻燃涂层背胶存在涂胶后织布手感硬的问题,且卤素阻燃剂不符合汽车内饰环保要求,氮磷类阻燃剂耐水性不好,同时阻燃性测试不稳定,为此亟需一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺。

技术实现要素:

4.基于此,本发明的目的是提供一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,以解决现有的阻燃涂层背胶存在涂胶后织布手感硬的问题,且卤素阻燃剂不符合汽车内饰环保要求,氮磷类阻燃剂耐水性不好,同时阻燃性测试不稳定的技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,包括以下组分:改性丙烯酸树脂30-40%;特别改性氮磷阻燃剂20-30%;溶剂20-30%;添加剂5-10%,包括以下步骤:

6.步骤一:将溶剂和部分添加剂进行混合,部分添加剂包括分散剂、润湿剂、消泡剂;

7.步骤二:向步骤一的混合液中添加三聚氰胺盐阻燃剂,并将其分散;

8.步骤三:再加入磷酸铵阻燃剂,继续将其分散;

9.步骤四:阻燃剂确认分散均匀后,加入改性丙烯酸树脂乳液,并与上述混合液搅拌混合;

10.步骤五:加入另外一部分添加剂,另外一部分添加剂包括消泡剂、杀菌防腐剂、ph调整剂,并对其进行高速搅拌;

11.步骤六:加入最后一部分添加剂,最后一部分添加剂为增稠剂,将混合液粘度调整至合适指标,然后其他指标检测合格后,进行过滤包装。

12.优选地,所述溶剂为水。

13.优选地,所述步骤一中采用低速搅拌的方式混合5分钟。

14.优选地,所述步骤二中分散方式为高速分散,分散时间为5分钟。

15.优选地,所述步骤三中分散方式为高速分散,分散时间为10分钟。

16.优选地,所述步骤四中混合采用高速搅拌的方式,混合时间为10-15分钟。

17.优选地,所述步骤五中搅拌时间为5分钟。

18.与现有技术相比,本发明的有益效果是:

19.本发明中的改性丙烯酸树脂,相比现有丙烯酸树脂,能降低涂胶后胶层的硬度,保

证更柔软的手感和舒适度,特别改性氮磷阻燃剂,该阻燃剂相比传统阻燃剂,经过了特殊的表面处理,能提高阻燃剂的耐水性及阻燃的稳定性,同时又符合汽车行业对阻燃剂的环保要求,多种添加剂,保证储存稳定及涂胶作业性,本发明涂胶后,对织布的手感影响很小,涂层的耐水性明显改善,同时具有更好的阻燃稳定性。

附图说明

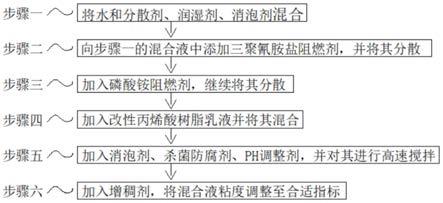

20.1、图1为本发明的制备工艺流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

22.下面根据本发明的整体结构,对其实施例进行说明。

23.请参阅图1,一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,包括以下组分:改性丙烯酸树脂30-40%;特别改性氮磷阻燃剂20-30%;水20-30%;添加剂5-10%,添加剂包括分散剂、润湿剂、消泡剂、杀菌防腐剂、ph调整剂、增稠剂,包括以下步骤:

24.步骤一:将水和分散剂、润湿剂、消泡剂低速搅拌5分钟;

25.步骤二:向步骤一的混合液中添加三聚氰胺盐阻燃剂,并将其高速分散5分钟;

26.步骤三:再加入磷酸铵阻燃剂,继续将其高速分散10分钟;

27.步骤四:阻燃剂确认分散均匀后,加入改性丙烯酸树脂乳液,并与上述混合液高速搅拌10-15分钟;

28.步骤五:加入消泡剂、杀菌防腐剂、ph调整剂,并对其进行高速搅拌5分钟;

29.步骤六:加入增稠剂,将混合液粘度调整至合适指标,然后其他指标检测合格后,进行过滤包装。

30.本发明中的改性丙烯酸树脂,相比现有丙烯酸树脂,能降低涂胶后胶层的硬度,保证更柔软的手感和舒适度,特别改性氮磷阻燃剂,该阻燃剂相比传统阻燃剂,经过了特殊的表面处理,能提高阻燃剂的耐水性及阻燃的稳定性,同时又符合汽车行业对阻燃剂的环保要求,多种添加剂,保证储存稳定及涂胶作业性,本发明涂胶后,对织布的手感影响很小,涂层的耐水性明显改善,同时具有更好的阻燃稳定性

31.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

32.术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明的简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

33.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,其特征在于,包括以下组分:改性丙烯酸树脂30-40%;特别改性氮磷阻燃剂20-30%;溶剂20-30%;添加剂5-10%,包括以下步骤:步骤一:将溶剂和部分添加剂进行混合,部分添加剂包括分散剂、润湿剂、消泡剂;步骤二:向步骤一的混合液中添加三聚氰胺盐阻燃剂,并将其分散;步骤三:再加入磷酸铵阻燃剂,继续将其分散;步骤四:阻燃剂确认分散均匀后,加入改性丙烯酸树脂乳液,并与上述混合液搅拌混合;步骤五:加入另外一部分添加剂,另外一部分添加剂包括消泡剂、杀菌防腐剂、ph调整剂,并对其进行高速搅拌;步骤六:加入最后一部分添加剂,最后一部分添加剂为增稠剂,将混合液粘度调整至合适指标,然后其他指标检测合格后,进行过滤包装。2.根据权利要求1所述的一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,其特征在于:所述溶剂为水。3.根据权利要求1所述的一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,其特征在于:所述步骤一中采用低速搅拌的方式混合5分钟。4.根据权利要求1所述的一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,其特征在于:所述步骤二中分散方式为高速分散,分散时间为5分钟。5.根据权利要求1所述的一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,其特征在于:所述步骤三中分散方式为高速分散,分散时间为10分钟。6.根据权利要求1所述的一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,其特征在于:所述步骤四中混合采用高速搅拌的方式,混合时间为10-15分钟。7.根据权利要求1所述的一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,其特征在于:所述步骤五中搅拌时间为5分钟。

技术总结

本发明公开了一种新型的汽车织布座椅用织布阻燃涂层背胶制备工艺,涉及汽车座椅织布阻燃领域,包括以下组分:改性丙烯酸树脂30-40%;特别改性氮磷阻燃剂20-30%;溶剂20-30%;添加剂5-10%,包括以下步骤:步骤一:将溶剂和部分添加剂进行混合,部分添加剂包括分散剂、润湿剂、消泡剂;步骤二:向步骤一的混合液中添加三聚氰胺盐阻燃剂,并将其分散;步骤三:再加入磷酸铵阻燃剂,继续将其分散;步骤四:阻燃剂确认分散均匀后,加入改性丙烯酸树脂乳液,并与上述混合液搅拌混合。本发明涂胶后,对织布的手感影响很小,涂层的耐水性明显改善,同时具有更好的阻燃稳定性。同时具有更好的阻燃稳定性。同时具有更好的阻燃稳定性。

技术研发人员:蒋利武

受保护的技术使用者:昆山爱克树脂有限公司

技术研发日:2021.11.26

技术公布日:2022/2/6