1.本发明涉及无纺布加工技术领域,具体而言,涉及一种无纺布加工成型工艺。

背景技术:

2.无纺布又称不织布、针刺棉、针刺无纺布等,采用聚酯纤维,涤纶纤维材质生产,经过针刺工艺制作而成,可做出不同的厚度、手感、硬度等;无纺布具有防潮、透气、柔韧、轻薄、阻燃、无毒无味、价格低廉、可循环再用等特点。

3.目前在对熔喷无纺布进行成型处理时,因通用的聚丙烯纤维用原料一般为丙烯均聚物,其结晶度高,因此使织物和无纺布的具有较高的强度,但柔软性较差,很难给人以舒适的触感,并且由于短纤维在输入时往往会带动部分气流,这部分气流会引起喷出的热熔融纤维的紊乱,使得熔喷无纺布在成型后,得不到较好结合状态的形态。

4.因此,需要一种无纺布加工成型工艺,用以解决熔喷无纺布在加工成型时其触感较差以及其形态稳定性较差的问题。

技术实现要素:

5.本发明提出的一种无纺布加工成型工艺,解决了熔喷无纺布在加工成型时其触感较差以及其形态稳定性较差的问题。

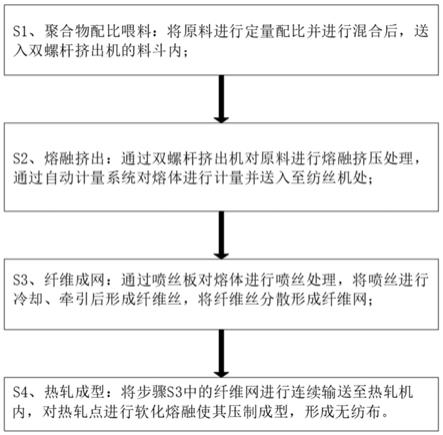

6.为了实现上述目的,本发明采用了如下技术方案:一种无纺布加工成型工艺,包括以下步骤:s1、聚合物配比喂料:将原料进行定量配比并进行混合后,送入双螺杆挤出机的料斗内;s2、熔融挤出:通过双螺杆挤出机对原料进行熔融挤压处理,通过自动计量系统对熔体进行计量并送入至纺丝机处;s3、纤维成网:通过喷丝板对熔体进行喷丝处理,将喷丝进行冷却、牵引后形成纤维丝,将纤维丝分散形成纤维网;s4、热轧成型:将步骤s3中的纤维网进行连续输送至热轧机内,对热轧点进行软化熔融使其压制成型,形成无纺布。

7.优选的,所述步骤s1中原料成分包括结晶聚丙烯、乙烯-丙烯弹性共聚物、抗氧化剂和光亮剂,其比例为结晶聚丙烯50-70份、乙烯-丙烯弹性共聚物30-60份、抗氧化剂2-5份、光亮剂1-3份。

8.优选的,所述步骤s1中原料在配比完成后对其进行粉碎处理,并通过加热装置对其进行预热处理。

9.优选的,所述步骤s2中的熔体经过滤装置对其杂质进行去除处理,进入至自动计量泵中进行定量出料。

10.优选的,所述步骤s3中喷丝板的喷丝孔外围设置热空气流动腔和补风腔,喷丝板的外侧设置有风速监测装置。

11.优选的,所述步骤s3中冷却方式为冷却箱内干冰升华降温处理,通过牵引装置对冷却箱内的喷丝进行牵引处理,牵引装置的喷丝输送端的顶部和底部设置有相反方向的风力吹风装置。

12.优选的,所述步骤s4中的形成的纤维丝经成网输送带多次输送,通过热轧机的进行加固成型,并对其进行长度测定,对其进行卷绕分切处理。

13.与现有技术相比,本发明的有益效果是:1、本发明中原料中增加对乙烯-丙烯弹性共聚物,有效提高无纺布在成型处理后的柔软度,通过增加少量的抗氧化剂,有效提高无纺布在成型处理的强度,从而提高其塑形效果,并且在其中加入适量的光亮剂,可充分提高对无纺布的光亮程度,一定程度下提高无纺布的柔软度。

14.2、本发明中热空气流动腔可以有效地将热风均匀散开,使得热风能够将熔融状态的聚合物均匀喷出,保证熔喷后的纤维厚度分布均匀,保证无纺布的后续成型效果,其补风腔的设置,配合风速传感器对风速进行监测,从而对喷丝板处进行补风处理,进一步提高熔体喷出的均匀性。

15.3、本发明中冷却箱对喷出的熔体细丝进行干冰升华降温处理,大大提高其散热效率,并且可有效避免水冷方式对熔体表面附着冷却水的现象,继而在一定程度上提高其冷却成型效果,其狭缝式牵引器的外侧设置有网下吹风和正压吸风两种相反方向的送风装置,便于牵引形成的长丝进行更好的分散形成纤维网,从而大大提高其纤维网的成型效率。

附图说明

16.图1为本发明提出的一种无纺布加工成型工艺的工艺流程图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

18.参照图1,一种无纺布加工成型工艺,包括以下步骤:s1、聚合物配比喂料:将原料进行定量配比并进行混合后,送入双螺杆挤出机的料斗内;具体的,步骤s1中原料成分包括结晶聚丙烯、乙烯-丙烯弹性共聚物、抗氧化剂和光亮剂,其比例为结晶聚丙烯50-70份、乙烯-丙烯弹性共聚物30-60份、抗氧化剂2-5份、光亮剂1-3份,其抗氧化剂优选采用受阻酚系抗氧化剂,光亮剂优选二氧化钛,原料中增加对乙烯-丙烯弹性共聚物,有效提高无纺布在成型处理后的柔软度,通过增加少量的抗氧化剂,有效提高无纺布在成型处理的强度,从而提高其塑形效果,并且在其中加入适量的光亮剂,可充分提高对无纺布的光亮程度,一定程度下提高无纺布的柔软度。

19.步骤s1中原料在配比完成后对其进行粉碎处理,粉碎处理前对定量配比的原料进行高压水洗,确保原料中不掺杂灰尘等杂质,粉碎呈较小规格粒径的原料,从而缩短对原料进行熔融处理的便捷性和充分性,并通过加热装置对其进行预热处理,其预热温度为30-40℃,既可以对预先高压清洗的原料表面进行除水处理,又可以对其进行预热干燥,从而在一定程度上提高其在双螺杆挤出机内的熔融效果。

20.s2、熔融挤出:通过双螺杆挤出机对原料进行熔融挤压处理,通过自动计量系统对熔体进行计量并送入至纺丝机处;具体的,原料经破碎混合预热处理后进入双螺杆挤出机的送料段进行压缩熔融处理,通过计量泵对熔体进行精准计量出料,从而输送至纺丝机处进行纺丝处理。

21.s3、纤维成网:通过喷丝板对熔体进行喷丝处理,将喷丝进行冷却、牵引后形成纤维丝,将纤维丝分散形成纤维网;具体的,熔体分配输送至各个喷丝板的喷丝孔内,形成较细规格的熔体细丝,经冷却装置对其进行初步冷却成型处理,并通过狭缝式牵引器对细丝进行牵引,使得细丝形成长丝,通过风力吹风装置对其进行吹风分散,铺设在成网装置上,使得长丝排列整齐,形成纤维网状结构。

22.s4、热轧成型:将步骤s3中的纤维网进行连续输送至热轧机内,对热轧点进行软化熔融使其压制成型,形成无纺布;具体的,在通过输送装置对纤维网进行多次输送至热轧机内,通过纤维网的热塑性的性能,纤维网在受到热轧机的加热以及压力压制,从而对其进行热轧压制成型加固处理,从而形成无纺布。

23.步骤s2中的熔体经过滤装置对其杂质进行去除处理,进入至自动计量泵中进行定量出料,具体的,原料送入至双螺杆挤出机内进行熔融处理,在通过计量泵进行计量之前再次进行杂质去除,配合初步对原料的高压清洗除杂,对熔融挤出的熔体内的杂质进行充分去除,从而保证纺丝机内纺丝质量。

24.步骤s3中喷丝板的喷丝孔外围设置热空气流动腔和补风腔,喷丝板的外侧设置有风速监测装置,具体的,热空气流动腔可以有效地将热风均匀散开,使得热风能够将熔融状态的聚合物均匀喷出,保证熔喷后的纤维厚度分布均匀,保证无纺布的后续成型效果,其补风腔的设置,配合风速传感器对风速进行监测,从而对喷丝板处进行补风处理,进一步提高熔体喷出的均匀性。

25.步骤s3中冷却方式为冷却箱内干冰升华降温处理,通过牵引装置对冷却箱内的喷丝进行牵引处理,牵引装置的喷丝输送端的顶部和底部设置有相反方向的风力吹风装置,具体的,冷却箱对喷出的熔体细丝进行干冰升华降温处理,相较于风力散热和水冷散热,其大大提高其散热效率,并且可有效避免水冷方式对熔体表面附着冷却水的现象,继而在一定程度上提高其冷却成型效果,其狭缝式牵引器的外侧设置有网下吹风和正压吸风两种相反方向的送风装置,便于牵引形成的长丝进行更好的分散形成纤维网,从而大大提高其纤维网的成型效率。

26.步骤s4中的形成的纤维丝经成网输送带多次输送,通过热轧机的进行加固成型,并对其进行长度测定,对其进行卷绕分切处理,具体的,经成网输送带进行多次输送,有效提高其纤维丝网的厚度,进一步提高其加固效果,对其进行长度测定完成后进行收卷分切处理,完成对无纺布的收集加工处理。

27.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。