1.本发明涉及全海深用加筋一体梯度编织复合材料压力筒及其制备方法,属于装备材料领域。

背景技术:

2.当前,深海领域成为国际科技前沿布局和竞争的战略制高点,趋向于大潜深、高航速和长航程的深海潜水器成为重要发展方向。压力筒占潜水器总重的1/4~1/2,直接承受超高深水静压,是深海潜水器的核心结构部件。重点突破全海深(最大深11000米)潜水器研制,且提出新型耐压壳采用复合材料,要求重量/体积比不大于“0.8g/cm

3”,是目前亟需解决的技术问题。因此,具有低重量/排水量比、高强度和结构稳定性的复合材料压力筒,己成为材料、力学与海洋等领域共同面临的前沿课题。

3.目前,铺层或缠绕工艺制备的层合复合材料圆柱压力筒是深潜器的基本耐压件。然而,全海深服役环境下,由于层合复合材料圆柱壳厚度方向没有纤维排布,易出现微观纤维裂纹萌生及界面脱粘,进而引起层间分层并扩展,最终发生宏观失稳破坏和断裂,这也造成深海层合复合材料圆柱壳的重量/排水量比已十分接近理论极限。同时,现有复合材料压力筒采用均质结构以及预制体复合阶段采用的树脂易出现浸润性差、吸水增多、粘结性较差、与纤维延伸率适应性较差;而且在深海环境下,压力容器较易提前发生失稳破坏现象,材料结构较易发生屈曲破坏。

技术实现要素:

4.[技术问题]

[0005]

现有的复合材料压力筒采用均质结构导致重量较大、整体性差、易分层、易屈曲,在深海高压下容易发生屈曲结构失稳、易出现分层破坏;以及预制体复合过程中选用树脂不当导致最终压力筒复合材料吸水增多,目前尚缺乏有效的解决方案。

[0006]

[技术方案]

[0007]

为了解决上述至少一个问题,本发明选用高强高模碳纤维,采用三维梯度编织技术制备加筋一体梯度编织预制体,之后选用高强高韧疏水树脂基体,并通过树脂传递模塑成型技术,实现碳纤维加筋一体梯度编织复合材料压力筒的制备,以满足低重量/体积比、超高承压强度和稳定性。

[0008]

本发明的第一个目的是提供一种全海深用加筋一体梯度编织复合材料压力筒预制体的方法,所述的方法是采用4~8台提花机同时进行一体梯度编织;包括如下步骤:

[0009]

(1)依据压力筒的尺寸、承压压力、重量/体积比,对加筋一体梯度编织复合材料压力筒结构进行设计,得到压力筒沿壁厚方向的纱线排布和筋条纱线排布工艺参数;

[0010]

(2)压力筒预制体的编织:沿压力筒方向,从内壁往外壁在提花机上进行经纱排布;之后从压力筒内壁向外壁依次引入所需纬纱及衬纬纱,进行编织;待编织到压力筒筒身与压力筒筋条交接处时,使用同一根衬纬纱和纬纱与最外层经纱和筋条经纱同时编织,使

得压力筒筒身与压力筒纵向筋条成为整体;重复编织,完成压力筒筒身和纵向筋条编织;之后,在最外层经纱和筋条经纱层引入的多层纬纱和衬纬纱在未有筋条经纱的位置与最外层的经纱进行编织,形成横向筋条;编织完成后得到压力筒预制体。

[0011]

在本发明的一种实施方式中,步骤(1)所述的压力筒包括压力筒筒身、环向加筋、纵向加筋,其中,压力筒长度为500~2000mm,压力筒外径100~800mm,压力筒壁厚为10~100mm,环向加筋条2~50根,纵向加筋条2~50根,均匀分布在压力筒外圆周方向。

[0012]

在本发明的一种实施方式中,步骤(1)所述的纱线排布包括经纱纱线排布、衬纬纱排布、纬纱纱线排布。

[0013]

在本发明的一种实施方式中,步骤(1)所述的经纱纱线排布是从压力筒内壁到外壁,经纱排布根数依次梯度变化,直至达到压力筒的壁厚。

[0014]

在本发明的一种实施方式中,步骤(1)所述的筋条经纱排布在压力筒外壁的经纱外侧且分段排布。

[0015]

在本发明的一种实施方式中,步骤(1)所述的经纱纱线排布具体是:从内壁到外壁设置10个梯度,即0.5cm为1个梯度,纤维体积含量从内壁到外壁由45%到55%梯度变化,每个梯度间隔为1%。

[0016]

在本发明的一种实施方式中,步骤(1)所述的纬纱纱线排布具体是:从内壁到外壁依据浅交弯联2.5d规律与经纱按照一上一下平纹进行交织。

[0017]

在本发明的一种实施方式中,步骤(1)所述的衬纬纱排布具体是:从内壁到外壁设置10个梯度,即0.5cm为1个梯度,衬纬纱的根数从内壁到外壁逐层增加与内壁相同的根数。

[0018]

在本发明的一种实施方式中,步骤(1)采用的经纱、筋条经纱、纬纱、衬纬纱为碳纤维,具体包括碳纤维t700、碳纤维t800、碳纤维t1000中的一种或几种,其中碳纤维规格为12k,强度不小于4700mpa,模量不小于389gpa。

[0019]

在本发明的一种实施方式中,步骤(2)采用的基础编织结构为浅交弯联2.5d,经纱和纬纱按照一上一下平纹进行交织。

[0020]

在本发明的一种实施方式中,步骤(2)中纵向筋条的经纱密度为7~9根/cm,纬纱密度为3~5根/cm;进一步优选为纵向筋条的经纱密度为8根/cm,纬纱密度为4根/cm。

[0021]

在本发明的一种实施方式中,步骤(2)中内壁经纱密度为5~7根/cm,纬纱密度为2~4根/cm,外壁经纱根度为7~9根/cm,纬纱密度为3~5根/cm;进一步优选为内壁经纱密度为6根/cm,纬纱密度为3根/cm,外壁经纱根度为8根/cm,纬纱密度为4根/cm。

[0022]

在本发明的一种实施方式中,步骤(2)中编织是在外径为90~700mm可溶性芯模上编织,其中可溶性芯模为圆筒状,材质为石英砂。

[0023]

本发明的第二个目的是本发明所述的方法编织得到的压力筒预制体。

[0024]

本发明的第三个目的是提供一种制备全海深用加筋压力筒的方法,包括如下步骤:

[0025]

(1)将改性环氧树脂、双酚a环氧树脂、固化剂混合均匀,得到树脂溶液;

[0026]

(2)将本发明的压力筒预制体浸渍树脂溶液,固化,得到全海深用加筋压力筒。

[0027]

在本发明的一种实施方式中,步骤(2)所述的浸渍树脂溶液是指将本发明的压力筒预制体放入复合模具中,采用树脂传递模塑成型技术(rtm),注入树脂溶液,使得压力筒预制体浸渍树脂溶液。

[0028]

在本发明的一种实施方式中,步骤(1)所述的改性环氧树脂包括改性环氧树脂4080e。

[0029]

在本发明的一种实施方式中,步骤(1)所述的改性环氧树脂的制备方法为:

[0030]

将50~100份4080e环氧树脂和20~50份烯丙基化合物在70~130℃下搅拌,溶解后,降温到60~70℃,加入30~60份cydf170环氧树脂,加入0.5~5份纳米陶瓷粉,0.1~10份无机刚性粒子,搅拌均匀,得到改性4080e树脂;其中,所述的份数为质量份数;烯丙基化合物包括二烯丙基双酚a、二烯丙基双酚a醚、二烯丙基双酚s中的一种或几种;纳米陶瓷粉的细度为5~10nm;无机刚性粒子包括氧化镁、氧化铝、氧化铜、氢氧化铝、滑石粉、碳酸钙、蒙脱土、硫酸钡、二氧化硅、二氧化钛中的一种或几种。

[0031]

在本发明的一种实施方式中,步骤(1)所述的改性环氧树脂、双酚a环氧树脂、固化剂的质量比为4:2:3;所述的固化剂包括环氧树脂固化剂与t-403固化剂,两者的质量比为2:1。

[0032]

在本发明的一种实施方式中,步骤(2)所述的浸渍是20~30℃(常温)浸渍10~20min。

[0033]

在本发明的一种实施方式中,步骤(2)所述的固化是在70~90℃固化6~10小时。

[0034]

在本发明的一种实施方式中,步骤(2)所述的全海深用加筋压力筒的容重比在0.6g/cm3以下。

[0035]

本发明的第四个目的是本发明所述的方法制备得到的全海深用加筋压力筒。

[0036]

本发明的第五个目的是本发明所述的全海深用加筋压力筒、压力筒预制体在深海装备领域中的应用。

[0037]

[有益效果]

[0038]

(1)本发明采用一体化成型编织方法编织得到的压力筒预制体,解决了目前存在的整体性差、易分层、易屈曲、重量大的问题。

[0039]

(2)本发明制备得到的全海深用加筋压力筒具有整体性能好、力学结构合理、横向性能优异、稳定性高等优点,临界失稳载荷达到110mpa以上,抗水压在120mpa以上,容重比在0.6g/cm3以下,横向模量在9800mpa以上,横向压缩载荷比在980mpa以上。

[0040]

(3)本发明的压力筒编织工艺成型不受产品尺寸和形状限制,适宜尺寸大、形状复杂的产品的生产,设备简单、投资少、见效快,且工艺简单、生产技术易掌握。

[0041]

(4)本发明制备的加横向筋条和纵向筋条有效解决了压力筒在深海作业中易出现结构失稳的问题。

[0042]

(5)本发明采用的加筋一体梯度编织结构为实现深海复合材料压力筒“轻强协同”提供了行之有效的手段;其优势主要体现在:

①

从根本上克服了层合复合材料易发生分层破坏的致命缺陷;

②

依据深水静压下应力沿壁厚呈现的梯度分布特征,顺应调控细观结构参量并使其随壁厚梯度改变,实现“量体裁衣”,从而更好地发挥材料的承载能力和最大限度地减轻结构重量;

③

引入加筋结构,有效提升稳定性。

附图说明

[0043]

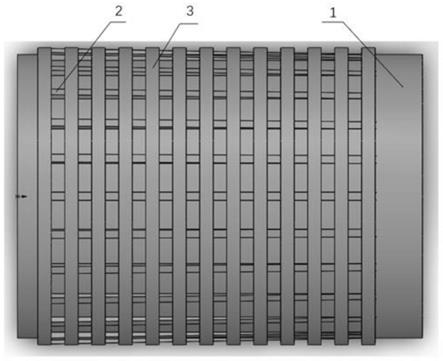

图1为加筋压力筒整体结构示意图;

[0044]

图2为实施例1中压力筒预制体的编织示意图;

[0045]

图3为组合式复合模具示意图;

[0046]

图4为由压力筒外壁到压力筒内壁的纱线梯度变化示意图;

[0047]

其中,1是石英砂模芯;2是纵向筋条;3是横向筋条;4是经纱悬挂架主体;5是经向纱线环形轨道;6经纱导纱口;7是纵向筋条所需经纱导纱口;8是纵向筋条填充口;9是环向筋条填充口;10是模具外缘盖板;11是编织经纱;12是编织过程中的纬纱;13是控制梯度变化的衬纬纱。

具体实施方式

[0048]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0049]

测试方法

[0050]

横向模量、横向压缩载荷比的测试:参考gb1446-83《纤维增强塑料性能试验方法总则》。

[0051]

临界失稳载荷的测试:参考文献(陈忱,李天匀,朱翔,等.水下环肋圆柱壳弹性失稳临界载荷无损预报方法[j].海洋工程,2014,32(4):89-95)进行测试。

[0052]

抗水压测试:任意选取一只己经制作完毕装配好的的压力筒放入压力罐中,按照国标(沿着压力筒同一环向每隔90

°

贴一个应力片,共4个,用于感知应力大小)的规定进行压力试验。试验时先从0mpa开始以2mpa的压为逐渐升压至设计压力,保压5分钟,如果无任何异常情况,继续缓慢升压,直到压力筒爆破为止,此处的压力即为损伤容限。

[0053]

实施例1

[0054]

一种全海深用加筋一体梯度编织复合材料压力筒预制体(如图1)的方法,所述的方法是采用6台提花机同时进行一体梯度编织;包括如下步骤:

[0055]

(1)依据压力筒的尺寸、承压压力、重量/体积比,对加筋梯度编织复合材料压力筒结构进行设计,得到压力筒沿壁厚方向的纱线排布和筋条纱线排布工艺参数;

[0056]

压力筒的尺寸:长度为1000mm,外径400mm,壁厚为50mm,环向加筋条18根,纵向加筋条18根;

[0057]

采用6台提花织机在石英砂芯模1的外围,如图2,沿压力筒方向,在经向纱线环形轨道5上从内壁往外壁通过经纱导纱口6进行经纱的排列;经纱环形轨道在经纱悬挂架4的上端;

[0058]

根据压力筒外径为400mm的长度按照经纱密度为8根/cm选择外层(第20层)共318根经纱,从外往里每层经纱递减4根经纱,最内层(第1层)选择240根经纱,共20层经纱,按照从外往里的顺序悬挂引经纱轨道5上,同时,在外层经纱外侧每隔12mm排列8根经纱,排列3层(第21、22、23层),厚度为7.5mm,宽度为10mm,共排列18组,形成筋条经纱;此处筋条经纱通过纵向筋条导纱口7导入,这些经纱平均分配到每一台提花织机;

[0059]

纵向筋条的经纱密度为8根/cm,纬纱密度为4根/cm;

[0060]

压力筒内壁经纱密度为6根/cm,纬纱密度为3根/cm;压力筒外壁经纱根度为8根/cm,纬纱密度为4根/cm;

[0061]

经纱、筋条经纱、纬纱、衬纬纱采用碳纤维t800(规格12k),强度为4700mpa,模量为390gpa。

[0062]

(2)压力筒预制体的编织:

[0063]

如图4,在外径为300mm的圆柱形石英砂芯模表面,从上往下,从内(第1层)往外(第23层)进行引入纬纱12、衬纬纱13,纬纱12、衬纬纱13引入的规律按照浅交弯联2.5d的规律进行引入,第1层到第19层的编织中纬纱12、衬纬纱13与经纱11的交织规律呈现一上一下平纹,第20层到23层引入每次引入同一根衬纬纱和纬纱,使得纬纱和衬纬纱与第20~23层的经纱同时编织,形成图1中的纵向筋条2,第20~23层引入的四层纬纱和衬纬纱在未有筋条经纱的位置与第20层的经纱进行编织,形成图1中的横向筋条3;6台2.5d提花织机在每进行一次引纬纱时,控制环向每层经纱间形成周向梭口,引入纬纱与衬纬纱,衬纬纱在最外层为400根,按照逐层梯度变化原则,每层递减40根,在最内层衬纬纱的数量为40根;纬纱每层均为400根;完成纬纱和衬纬纱的插入后,打紧纬纱;从上至下形成连续编织;完成压力筒预制件的编织;

[0064]

本发明通过一体梯度编织的方式合理转化轻质高强的设计需求,压力筒从上往下进行编织成型,其中逐层衬纬纱进行递减的过程中,要严格按照逐层递减的规律进行实施,如果出现递减规律错误可能会造成预制体最终复合得到的压力筒的实际力学性能变差的情况;其中外层纵横向筋条须按照本发明的方法严格加入筋条,如果出现筋条少加与不加的情况可能会导致预制体最终复合得到的压力筒在承受外压时过早屈曲的情况。

[0065]

对照例1

[0066]

省略实施例1中横向筋条和纵向筋条,编织得到圆筒状的压力筒,具体编织如下:采用6台提花机同时进行一体梯度编织:

[0067]

(1)依据压力筒的尺寸、承压压力、重量/体积比,对加筋一体梯度编织复合材料压力筒结构进行设计,得到压力筒沿壁厚方向的纱线排布工艺参数;

[0068]

压力筒的尺寸:长度为1000mm,外径400mm,壁厚为50mm,环向加筋条18根,纵向加筋条18根

[0069]

采用6台提花织机在石英砂芯模的外围,沿压力筒方向,从内壁往外壁进行经纱的排列,

[0070]

根据压力筒外径为400mm的长度按照经纱密度为8根/cm选择外层(第20层)共318根经纱,从外往里每层经纱递减4根经纱,最内层(第1层)选择240根经纱,共20层经纱,按照从外往里的顺序悬挂引经纱轨道5上,这些经纱平均分配到每一台提花织机;

[0071]

压力筒内壁经纱密度为6根/cm,纬纱密度为3根/cm;压力筒外壁经纱根度为8根/cm,纬纱密度为4根/cm;

[0072]

经纱、纬纱、衬纬纱采用碳纤维t800(规格12k),强度为4700mpa,模量为390gpa;

[0073]

(2)压力筒预制体的编织:

[0074]

在外径为300mm的圆柱形石英砂芯模表面,从上往下,从内(第1层)往外(第20层)进行引入纬纱、衬纬纱,纬纱、衬纬纱引入的规律按照浅交弯联2.5d的规律进行引入,第1层到第20层的编织中纬纱与经纱的交织规律呈现一上一下平纹;6台2.5d提花织机在每进行一次引纬纱时,控制环向每层经纱间形成周向梭口,引入纬纱与衬纬纱,衬纬纱在最外层为400根,按照逐层密度变化原则,每层递减40根,在最内层衬纬纱的数量为40;纬纱每层均为400根;完成纬纱和衬纬纱的插入后,打紧纬纱;从上至下形成连续编织;完成圆筒状压力筒预制体的编织。

[0075]

对照例2

[0076]

在对照例1制备得到的圆筒状压力筒预制体表面通过缝合的方法环向加筋条18根,纵向加筋条18根,得到缝合编织的加筋压力筒预制体;

[0077]

其中,筋条经纱、纬纱、衬纬纱采用碳纤维t800(规格12k),强度为4700mpa,模量为390gpa。

[0078]

横、纵向筋条的编织方法为:

[0079]

排布三层经纱,每层7根;按照一上一下平纹引入纬纱、衬纬纱,通过编织得到横、纵向筋条;

[0080]

缝合是采用碳纤维t800进行缝合,缝合针脚为5根/cm。

[0081]

实施例2

[0082]

一种制备全海深用加筋压力筒的方法,包括如下步骤:

[0083]

(1)改性环氧树脂的制备:

[0084]

将80份4080e环氧树脂和30份二烯丙基双酚a在100℃下搅拌,溶解后,降温到70℃,加入40份cydf170环氧树脂,加入3份5nm的纳米陶瓷粉,5份氧化铝,搅拌均匀,得到改性4080e环氧树脂;其中,所述的份数为质量份数;

[0085]

(2)树脂溶液的制备:

[0086]

将改性4080e环氧树脂、双酚a环氧树脂、环氧树脂固化剂(二氨基二苯砜dds,购自苏州寅生化工有限公司)与t-403固化剂按照质量比4:2:2:1,混合均匀,得到树脂溶液;

[0087]

(3)复合:

[0088]

将实施例1得到的压力筒预制体放入复合模具(如图3)中,复合模具内部有纵向筋条填充口8与环向筋条填充口9,打开模具外缘盖板10,将实施例1的压力筒预制体放入模具中,采用树脂传递模塑成型技术(rtm),注入步骤(2)的树脂溶液,使得压力筒预制体浸渍树脂溶液(浸渍树脂溶液是指将本发明的压力筒预制体放入复合模具中,采用树脂传递模塑成型技术(rtm),注入树脂溶液,使得压力筒预制体浸渍树脂溶液),在30℃下浸渍20min;之后在80℃固化8小时,固化后开模,得到全海深用加筋压力筒;其中,压力筒的容重比在0.5g/cm3。

[0089]

对照例3

[0090]

调整实施例2步骤(3)中采用的压力筒预制体为对照例1的压力筒预制体,其他和实施例2保持一致,得到压力筒。

[0091]

对照例4

[0092]

调整实施例2步骤(3)中采用的压力筒预制体为对照例2的压力筒预制体,其他和实施例2保持一致,得到压力筒。

[0093]

对照例5

[0094]

省略实施例2步骤(1)的改性;其他和实施例2保持一致,得到压力筒。

[0095]

对照例6

[0096]

将实施例2步骤(2)中的双酚a环氧树脂替换为改性环氧树脂;其他和实施例2保持一致,得到压力筒。

[0097]

对照例7

[0098]

将实施例2步骤(2)中的t-403固化剂替换为环氧树脂固化剂;其他和实施例2保持

一致,得到压力筒。

[0099]

对照例8

[0100]

调整改性环氧树脂、双酚a环氧树脂、环氧树脂固化剂与t-403固化剂按照质量比为6:2:2:1,其他和实施例2保持一致,得到压力筒。

[0101]

对照例9

[0102]

省略改性环氧树脂,其他和实施例2保持一致,得到压力筒。

[0103]

将得到的压力筒进行性能测试,测试结果如下:

[0104]

从表1可以看出:严格按照实施例2进行制备得到的压力筒各项指标均在预定范围内;其中树脂的选配为至关重要的一步;不采用树脂改性与复配的压力筒效果最差,另外不严格参照树脂配方与省略改性等较于实施例2也有大范围性能下降

[0105]

表1实施例2和对照例3~9的测试结果

[0106][0107]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。