1.本发明涉及复合材料技术领域,具体涉及一种混纺纤维织物复合材料及其制备方法和应用。

背景技术:

2.混纺纤维织物复合材料由于可同时具备多种纤维的优点以及可加工性强、承载能力强而被广泛应用在自润滑轴承衬垫上。纤维织物自润滑衬垫材料作为关节轴承的重要组件,其自身的摩擦学性能会直接影响到关节轴承的使用寿命和服役行为。目前市场上广泛使用的自润滑织物衬垫是由聚四氟乙烯纤维和nomex纤维、kevlar纤维、聚酰亚胺纤维等混纺而成的薄层织物与酚醛树脂复合而成,可同时具备聚四氟乙烯纤维优异的润滑效果和高性能纤维良好的承载能力。

3.近年来随着机械工程设备的快速发展对纤维织物自润滑衬垫的使用环境要求越来越苛刻,要求纤维织物衬垫材料在高温、重载、高速等极端条件下保持长期稳定的低摩擦系数。但传统的混纺纤维织物复合材料难以满足极端工况下的润滑要求。

技术实现要素:

4.本发明的目的在于提供一种混纺纤维织物复合材料及其制备方法和应用,本发明提供的混纺纤维织物复合材料在(超)高速工况、高温工况等极端条件下可持续保持低摩擦系数和磨损率,具有优异的自润滑性和耐磨性,扩宽了混纺纤维织物复合材料的应用前景。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种混纺纤维织物复合材料,包括聚醚醚酮-聚四氟乙烯混纺纤维织物以及分散在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上的银纳米填料;所述银纳米填料通过聚醚酰亚胺粘接在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上;所述银纳米填料为银纳米线或银纳米颗粒。

7.优选地,所述银纳米线的长度为5~15μm;比表面积为5~15m2/g;平均直径为50~100nm。

8.优选地,所述银纳米线的质量为混纺纤维织物复合材料总质量的0.5~2.5%。

9.优选地,所述银纳米颗粒的粒径为0.5~1μm;比表面积为3~6m2/g。

10.优选地,所述银纳米颗粒的质量为混纺纤维织物复合材料总质量的0.1~1%。

11.优选地,所述聚醚醚酮-聚四氟乙烯混纺纤维织物采用平纹结构编织,面密度为400~440g/cm2。

12.本发明提供了上述技术方案所述混纺纤维织物复合材料的制备方法,包括以下步骤:

13.将聚醚酰亚胺、n,n-二甲基甲酰胺和银纳米线混合,得到浸渍液;

14.将聚醚醚酮-聚四氟乙烯混纺纤维织物置于所述浸渍液中进行浸渍,烘干后,得到混纺纤维织物复合材料。

15.优选地,所述聚醚酰亚胺、n,n-二甲基甲酰胺和银纳米线的质量比为(10~30):(75~80):(0.2~0.4)。

16.本发明提供了另一种所述混纺纤维织物复合材料的制备方法,包括以下步骤:

17.将3,4-二羟基苯乙胺、三羟甲基氨基甲烷和水混合,得到多巴胺水溶液;

18.将聚醚醚酮-聚四氟乙烯混纺纤维织物浸泡于所述多巴胺水溶液中,取出干燥,得到聚多巴胺修饰的混纺纤维织物;

19.将银氨溶液和聚乙烯吡咯烷酮混合,得到混合溶液;

20.将所述聚多巴胺修饰的混纺纤维织物与所述混合溶液以及葡萄糖溶液混合,进行还原反应,得到预浸料;

21.将聚醚酰亚胺和n,n-二甲基甲酰胺混合,得到浸渍液;

22.将所述预浸料置于浸渍液中,进行浸渍,烘干后,得到混纺纤维织物复合材料。

23.本发明提供了上述技术方案所述混纺纤维织物复合材料或上述技术方案所述制备方法制备得到的混纺纤维织物复合材料在自润滑材料中的应用。

24.本发明提供了一种混纺纤维织物复合材料,包括聚醚醚酮-聚四氟乙烯混纺纤维织物以及分散在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上的银纳米填料;所述银纳米填料通过聚醚酰亚胺粘接在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上;所述银纳米填料为银纳米线或银纳米颗粒。在本发明中,聚醚醚酮-聚四氟乙烯混纺纤维织物同时兼具良好的自润滑性能和耐磨性;银纳米线具有优异的导热性能,银纳米线改性的混纺纤维织物复合材料在具备优异的导热能力的同时还可以降低摩擦材料的摩擦系数,提高摩擦材料的耐磨性,实施例结果表明,银纳米线能够提高混纺纤维织物复合材料在超高速条件下的摩擦学性能。在本发明中,银纳米颗粒能够增加混纺纤维织物复合材料的整体强度和耐磨性,经银纳米颗粒修饰的混纺纤维织物复合材料在高温工况下可持续实现低摩擦系数和磨损率,极大地拓宽了混纺纤维织物复合材料在极端工况下的应用前景。

附图说明

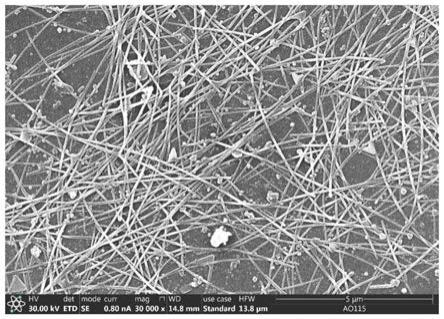

25.图1为银纳米线表面形貌;

26.图2为未经修饰的纤维的sem图;

27.图3为经银纳米颗粒修饰的纤维的sem图。

具体实施方式

28.本发明提供了一种混纺纤维织物复合材料,包括聚醚醚酮-聚四氟乙烯混纺纤维织物以及分散在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上的银纳米填料;所述银纳米填料通过聚醚酰亚胺粘接在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上;所述银纳米填料为银纳米线或银纳米颗粒。

29.本发明提供的混纺纤维织物复合材料包括聚醚醚酮-聚四氟乙烯混纺纤维织物(peek-ptfe混纺纤维织物)。在本发明中,所述聚醚醚酮-聚四氟乙烯混纺纤维织物优选由ptfe纤维和聚醚醚酮纤维采用平纹结构编织;所述ptfe纤维和聚醚醚酮纤维的质量比优选为(5~7):(3~5),更优选为3:2。在本发明中,所述聚醚醚酮纤维的直径优选为50~55μm;所述ptfe纤维的直径优选为20~25μm。

30.在本发明中,所述peek-ptfe混纺纤维织物的面密度优选为400~440g/cm2,更优选为420g/cm2。

31.在本发明中,聚醚醚酮(peek)是一种具有超高性能的特种工程塑料,具有良好的断裂韧性和热稳定性,以及优异的耐磨性、抗化学腐蚀性、阻燃性能等,并且可在250℃条件下长期使用,peek纤维是由聚醚醚酮树脂经高温熔融纺丝而制得的,兼具peek树脂优点的同时还具有较高的拉伸强度和模量。聚四氟乙烯(ptfe)分子链之间极易滑移,因此具有低摩擦的特性和优良的自润滑性能。peek-ptfe混纺纤维织物同时兼具良好的自润滑性能和耐磨性。

32.作为本发明的一个技术方案,本发明提供的混纺纤维织物复合材料包括分散在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上的银纳米线。在本发明中,所述银纳米线的质量优选为混纺纤维织物复合材料总质量的0.5~2.5%,更优选为1~2%。在本发明中,所述银纳米线的长度优选为5~15μm,更优选为10~14μm;比表面积优选为5~15m2/g,更优选为10m2/g;平均直径优选为50~100nm,更优选为80nm。

33.在本发明中,所述银纳米线通过聚醚酰亚胺粘接在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上。在本发明中,所述聚醚酰亚胺的质量优选为混纺纤维织物复合材料总质量的5~40%,更优选为20~40%。

34.本发明还提供了上述技术方案所述混纺纤维织物复合材料的制备方法,包括以下步骤:

35.将聚醚酰亚胺、n,n-二甲基甲酰胺和银纳米线混合,得到浸渍液;

36.将聚醚醚酮-聚四氟乙烯混纺纤维织物置于所述浸渍液中进行浸渍,烘干后,得到混纺纤维织物复合材料。

37.本发明将聚醚酰亚胺(pei)、n,n-二甲基甲酰胺(dmf)和银纳米线混合,得到浸渍液。在本发明中,所述pei、dmf和银纳米线的质量比优选为(10~30):(75~80):(0.2~0.4),更优选为20~25:75:0.3。在本发明中,所述混合优选在搅拌条件下进行,所述搅拌的速率优选为1000~1500rpm,更优选为1200~1400rpm;所述搅拌的时间优选为2~3h,更优选为2.5h。

38.得到浸渍液后,本发明将聚醚醚酮-聚四氟乙烯混纺纤维织物置于所述浸渍液中进行浸渍,烘干后,得到混纺纤维织物复合材料。在本发明中,所述浸渍的温度优选为室温。在本发明中,每次浸渍的时间优选为15min。在本发明中,所述烘干的温度优选为90~110℃,更优选为100℃;时间优选为2h。在本发明中,所述烘干优选在真空烘箱中进行。在本发明中,优选将烘干后的织物重复进行浸渍、烘干过程,得到混纺纤维织物复合材料。在本发明中,所述浸渍、烘干过程的重复次数优选为2~5次。

39.在本发明中,所述聚醚醚酮-聚四氟乙烯混纺纤维织物的质量优选为混纺纤维织物复合材料总质量的60~90%,更优选为70~80%。

40.在本发明中,所述聚醚醚酮-聚四氟乙烯混纺纤维织物在浸渍前,优选还包括预处理。在本发明中,所述预处理的方法优选包括:将聚醚醚酮-聚四氟乙烯混纺纤维织物依次进行石油醚洗、丙酮-乙醇洗和干燥。在本发明中,所述石油醚洗优选在超声条件下进行;石油醚洗的时间优选为25~35min,更优选为30min。本发明优选在所述石油醚洗后,进行烘干再进行丙酮-乙醇洗。在本发明中,所述丙酮-乙醇洗使用的清洗液为丙酮和乙醇的混合溶

液;所述清洗液中丙酮和乙醇的体积比优选为(1~3):(1~2);所述丙酮-乙醇洗的时间优选为25~35min,更优选为30min。在本发明中,所述干燥的温度优选为50~80℃,更优选为60~75℃;所述干燥的时间优选为1~3h,更优选为1.5~2h。本发明经过预处理能够除去聚醚醚酮-聚四氟乙烯混纺纤维织物在纺织过程中沾在纤维上的胶料和油剂。

41.作为本发明的另一个技术方案,本发明提供的混纺纤维织物复合材料包括分散在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上的银纳米颗粒。在本发明中,所述银纳米颗粒的质量优选为混纺纤维织物复合材料总质量的0.1~1%,更优选为0.3~0.8%。在本发明中,所述银纳米颗粒的粒径优选为0.5~1μm,更优选为0.7~0.9μm;比表面积优选为3~6m2/g,更优选为4m2/g。

42.在本发明中,所述银纳米颗粒通过聚醚酰亚胺粘接在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上,更优选通过聚醚酰亚胺和聚多巴胺粘接在所述聚醚醚酮-聚四氟乙烯混纺纤维织物上。在本发明中,聚醚酰亚胺的质量优选为混纺纤维织物复合材料总质量的10~30%,更优选为20%。

43.本发明还提供了上述技术方案所述混纺纤维织物复合材料的制备方法,包括以下步骤:

44.将3,4-二羟基苯乙胺、三羟甲基氨基甲烷和水混合,得到多巴胺水溶液;

45.将聚醚醚酮-聚四氟乙烯混纺纤维织物浸泡于所述多巴胺水溶液中,取出干燥,得到聚多巴胺修饰的混纺纤维织物;

46.将银氨溶液和聚乙烯吡咯烷酮混合,得到混合溶液;

47.将所述聚多巴胺修饰的混纺纤维织物与所述混合溶液以及葡萄糖溶液混合,进行还原反应,得到预浸料;

48.将聚醚酰亚胺和n,n-二甲基甲酰胺混合,得到浸渍液;

49.将所述预浸料置于浸渍液中,进行浸渍,烘干后,得到混纺纤维织物复合材料。

50.在本发明中,银作为一种软金属在高温下具有优良的润滑性能,但是纳米银粉或者银纳米片很难均匀地分散到胶粘剂中,本发明利用聚多巴胺修饰纤维表面并与银离子产生螯合作用,再通过还原反应在混纺纤维织物表面原位生成银纳米颗粒附着在纤维表面,既增加了混纺纤维织物表面的粗糙度,使混纺纤维织物与聚醚酰亚胺之间的界面相互作用更强,又解决了银的分散问题,同时增加了纤维织物的整体强度和耐磨性。经银纳米颗粒表面原位修饰后的peek-ptfe混纺纤维织物在高温工况下可持续实现低摩擦系数和磨损率,极大地拓宽了纤维织物自润滑复合材料在高温下的应用前景。

51.本发明将3,4-二羟基苯乙胺、三羟甲基氨基甲烷和水混合,得到多巴胺水溶液。在本发明中,所述3,4-二羟基苯乙胺和三羟甲基氨基甲烷的质量比优选为(0.5~1.5):(0.3~0.7),更优选为1:0.6。在本发明中,所述3,4-二羟基苯乙胺和水的质量比优选为1:300~1000,更优选为1:500~1000。

52.得到多巴胺水溶液后,本发明将聚醚醚酮-聚四氟乙烯混纺纤维织物浸泡于所述多巴胺水溶液中,取出干燥,得到聚多巴胺修饰的混纺纤维织物。在本发明中,所述浸泡优选在搅拌条件下进行。在本发明中,所述浸泡的温度优选为室温;所述浸泡的时间优选为12h。本发明在所述浸泡过程中,发生多巴胺的氧化自聚合反应,得到聚多巴胺。在本发明中,多巴胺在自聚合过程中能够在聚醚醚酮-聚四氟乙烯混纺纤维织物表面之间形成一种

强有力的共价键,该共价键可以使聚多巴胺网络附着在聚醚醚酮-聚四氟乙烯混纺纤维织物表面,而银氨溶液中的银离子会与纤维表面的聚多巴胺中的邻苯二酚基团形成配位键而吸附在纤维表面,当还原剂葡萄糖溶液加入时,吸附在纤维表面的银离子会被还原成银,从而在纤维表面原位形成银纳米颗粒。本发明利用聚多巴胺能够使银在织物上更牢固。

53.本发明优选在所述浸泡后,将所得织物进行水洗。在本发明中,所述水洗优选为蒸馏水洗。在本发明中,所述干燥的温度优选为50℃;所述干燥的时间优选为12h。在本发明中,所述干燥优选在真空干燥箱中进行。

54.在本发明中,所述聚醚醚酮-聚四氟乙烯混纺纤维织物在浸泡前,优选还包括预处理。在本发明中,所述预处理的方法优选包括:将聚醚醚酮-聚四氟乙烯混纺纤维织物依次进行石油醚洗、丙酮-乙醇洗、水洗和干燥。在本发明中,所述石油醚洗优选在超声条件下进行;石油醚洗的时间优选为1h。本发明优选在所述石油醚洗后,进行烘干再进行丙酮-乙醇洗。在本发明中,所述丙酮-乙醇洗使用的清洗液为丙酮和乙醇的混合溶液;所述清洗液中丙酮和乙醇的体积比优选为3:1;所述丙酮-乙醇洗的时间优选为1h。在本发明中,所述水洗优选为超纯水洗;所述水洗的方式优选为煮沸;所述水洗的时间优选为20min。在本发明中,所述干燥的温度优选为120℃;所述干燥的时间优选为1h。在本发明中,所述干燥优选在鼓风干燥箱中进行。本发明经过预处理能够除去聚醚醚酮-聚四氟乙烯混纺纤维织物在纺织过程中沾在纤维上的胶料和油剂。

55.在本发明中,所述聚醚醚酮-聚四氟乙烯混纺纤维织物的尺寸优选为30mm

×

30mm。

56.本发明将银氨溶液和聚乙烯吡咯烷酮混合,得到混合溶液。在本发明中,所述银氨溶液的制备方法优选包括:在硝酸银溶液中滴加浓氨水,至溶液澄清,得到银氨溶液。在本发明中,所述硝酸银溶液的浓度优选为10~25g/l,更优选为15~20g/l;所述硝酸银溶液的体积优选为250ml。在本发明中,所述浓氨水优选逐滴滴加。在本发明中,所述浓氨水的浓度优选为25~28wt%,更优选为26~27wt%。本发明在滴加所述浓氨水的过程中,溶液由浑浊变澄清透明。

57.在本发明中,所述银氨溶液和聚乙烯吡咯烷酮(pvp)的质量比优选为(98~100):(1~2),更优选为99:1。在本发明中,所述银氨溶液和聚乙烯吡咯烷酮混合优选在搅拌条件下进行,更优选为磁力搅拌。在本发明中,所述混合的时间优选为10min。在本发明中,pvp作为分散剂能够提高化学镀银层的均匀性。

58.得到聚多巴胺修饰的混纺纤维织物和混合溶液后,本发明将所述聚多巴胺修饰的混纺纤维织物与所述混合溶液以及葡萄糖溶液混合,进行还原反应,得到预浸料。在本发明中,所述混合优选包括:将所述聚多巴胺修饰的混纺纤维织物置于所述混合溶液中进行第一混合,然后加入葡萄糖溶液进行第二混合。在本发明中,所述第一混合优选在搅拌条件下进行,更优选为磁力搅拌;所述第一混合的时间优选为30min。在本发明中,所述葡萄糖溶液的浓度优选为20~50g/l,更优选为30~40g/l。在本发明中,所述第二混合优选在搅拌条件下进行,更优选为磁力搅拌;所述第二混合的时间优选为30min;所述第二混合的温度优选为25~60℃,更优选为30~50℃。本发明在所述第二混合过程中进行还原反应,即所述还原反应的时间优选为30min;所述还原反应的温度优选为25~60℃,更优选为30~50℃。

59.在本发明中,所述巴胺修饰的混纺纤维织物和混合溶液的质量比优选为1:90;所述混合溶液和葡萄糖溶液的质量比优选为1:1。

60.本发明优选在所述混合后,将所得织物依次进行水洗和干燥。在本发明中,所述水洗优选为蒸馏水洗。在本发明中,所述干燥的温度优选为120℃;所述干燥的时间优选为12h。

61.在本发明中,所述预浸料为表面有银纳米颗粒修饰的peek-ptfe混纺纤维织物。

62.本发明将聚醚酰亚胺和n,n-二甲基甲酰胺混合,得到浸渍液。在本发明中,所述浸渍液中聚醚酰亚胺的质量含量优选为15~30%,更优选为20%。

63.得到预浸料和浸渍液后,本发明将所述预浸料置于浸渍液中,进行浸渍,烘干后,得到混纺纤维织物复合材料。在本发明中,所述浸渍优选在室温条件下进行。在本发明中,每次浸渍的时间优选为15min。在本发明中,所述烘干的温度优选为90~110℃,更优选为100℃;时间优选为1h。在本发明中,所述烘干优选在真空烘箱中进行。在本发明中,优选将烘干后的织物重复进行浸渍、烘干过程,得到混纺纤维织物复合材料。在本发明中,所述浸渍、烘干过程的重复次数优选为2~5次。在本发明中,所述聚醚醚酮-聚四氟乙烯混纺纤维织物的质量优选为混纺纤维织物复合材料总质量的60~90%,更优选为65~80%。

64.本发明还提供了上述技术方案所述混纺纤维织物复合材料或上述技术方案所述制备方法制备得到的混纺纤维织物复合材料在自润滑材料中的应用。在本发明中,所述混纺纤维织物复合材料优选作为自润滑涂层应用于自润滑材料中,更优选作为轴承自润滑衬套。在本发明的具体实施例中,将所述混纺纤维织物复合材料通过酚醛树脂粘接在轴承表面,作为轴承自润滑衬套。在本发明中,所述混纺纤维织物复合材料的厚度优选为0.4~0.7mm,更优选为0.6mm。

65.在本发明中,当所述混纺纤维织物复合材料的改性材料为银纳米线时,优选适用于(超)高速工况的自润滑材料;所述(超)高速工况的速度优选为30m/s。在本发明中,当所述混纺纤维织物复合材料的改性材料为银纳米颗粒时,优选适用于高温工况的自润滑材料;所述高温工况的温度优选为200℃。

66.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

67.以下实施例和对比例采用的原料:

68.peek-ptfe混纺纤维织物:陕西省纺织科学研究院提供;面密度为420g/cm2;

69.ptfe纤维:常州万容新材料科技有限公司;

70.peek纤维:常州创赢新材料科技有限公司;

71.聚醚酰亚胺(pei):上海市合成树脂研究所提供;

72.银纳米线:北京德科岛金科技有限公司的银纳米线,如图1所示,平均长度为14μm;比表面积优选为10m2/g;平均直径为80nm;

73.n,n-二甲基甲酰胺(dmf):利安隆博华(天津)医药化学有限公司;

74.石油醚:利安隆博华(天津)医药化学有限公司;

75.酚醛树脂:采用上海新光化工有限公司生产的铁锚牌204酚醛树脂胶。

76.3,4-二羟基苯乙胺:萨恩化学技术(上海)有限公司;

77.三羟甲基氨基甲烷:萨恩化学技术(上海)有限公司;

78.硝酸银:国药集团化学试剂有限公司;

79.浓氨水:国药集团化学试剂有限公司,质量浓度为25~28%;

80.葡萄糖:采用成都市科隆化学品有限公司的一水合葡萄糖。

81.实施例1

82.将peek-ptfe混纺纤维织物放入石油醚中超声清洗35min,烘干后再放入丙酮:乙醇体积比为3:2的混合溶液中超声清洗35min,取出后在80℃下烘干1h,得到预处理后的peek-ptfe混纺纤维织物;

83.将pei、dmf和银纳米线按质量比30:80:0.4混合,以1500rpm的速度磁力搅拌3h,得到浸渍液;将预处理后的peek-ptfe混纺纤维织物放入所述浸渍液中浸渍,在110℃的真空烘箱中烘干,重复浸渍、烘干的操作直至peek-ptfe混纺纤维织物的质量占复合材料总质量的60%,得到混纺纤维织物复合材料。

84.实施例2

85.将peek-ptfe混纺纤维织物放入石油醚中超声清洗25min,烘干后再放入丙酮:乙醇体积比为3:2的混合溶液中超声清洗25min,取出后在50℃下烘干2h,得到预处理后的peek-ptfe混纺纤维织物;

86.将pei、dmf和银纳米线按质量比10:80:0.2混合,以1000rpm的速度磁力搅拌2h,得到浸渍液;将预处理后的peek-ptfe混纺纤维织物放入所述浸渍液中浸渍,在90℃的真空烘箱中烘干,重复浸渍、烘干的操作直至peek-ptfe混纺纤维织物的质量占复合材料总质量的90%,得到混纺纤维织物复合材料。

87.实施例3

88.将peek-ptfe混纺纤维织物放入石油醚中超声清洗30min,烘干后再放入丙酮:乙醇体积比为2:1的混合溶液中超声清洗35min,取出后在75℃下烘干1.5h,得到预处理后的peek-ptfe混纺纤维织物;

89.将pei、dmf和银纳米线按质量比20:75:0.3混合,以1200rpm的速度磁力搅拌2.5h,得到浸渍液;将预处理后的peek-ptfe混纺纤维织物放入所述浸渍液中浸渍,在100℃的真空烘箱中烘干,重复浸渍、烘干的操作直至peek-ptfe混纺纤维织物的质量占复合材料总质量的70%,得到混纺纤维织物复合材料。

90.实施例4

91.将peek-ptfe混纺纤维织物放入石油醚中超声清洗25min,烘干后再放入丙酮:乙醇体积比为3:2的混合溶液中超声清洗30min,取出后在60℃下烘干3h,得到预处理后的peek-ptfe混纺纤维织物;

92.将pei、dmf和银纳米线按质量比30:80:0.3混合,以1400rpm的速度磁力搅拌2h,得到浸渍液;将预处理后的peek-ptfe混纺纤维织物放入所述浸渍液中浸渍,在90℃的真空烘箱中烘干,重复浸渍、烘干的操作直至peek-ptfe混纺纤维织物的质量占复合材料总质量的80%,得到混纺纤维织物复合材料。

93.对比例1

94.与实施例2基本相同,不同之处仅在于将pei、dmf和银纳米线的质量比由“10:80:0.2”调整为“10.2:80:0”,即不添加银纳米线。

95.测试例1

96.用酚醛树脂将实施例1~4和对比例1的混纺纤维织物复合材料粘接到摩擦试验用的gcr15不锈钢上,固化,得到测试用摩擦块;固化程序为:0.3mpa,以10℃/min的程序升温到180℃然后保温3h。测试条件为:摩擦试验机为超高速模块化摩擦试验机,接触模式为销盘式,测试用摩擦块与gcr15不锈钢对磨,载荷为0.2mpa(100n),速度为30m/s,运行时间2h,温度为室温。摩擦系数为3~5次测试的平均值。结果见表1。

97.表1实施例1~4和对比例1的混纺纤维织物复合材料的摩擦磨损性能

98.项目摩擦系数磨损率/10-12

m3·

n-1

·

m-1

实施例10.1145.6实施例20.0891.1实施例30.1014.2实施例40.1208.3对比例10.13514.3

99.由表1可以看出,银纳米线能够提高复合材料在超高速条件下的摩擦学性能,并且不同含量的银纳米线对摩擦学性能的改善程度不同。

100.实施例5

101.用剪刀裁取30mm

×

30mm的peek-ptfe混纺纤维织物,将其放入石油醚中超声清洗1h,烘干后再放入v

丙酮

:v

乙醇

=3:1的混合溶剂中超声清洗1h,之后在超纯水中煮沸20min,然后在120℃的鼓风干燥箱中烘干1h,得到预处理后的peek-ptfe混纺纤维织物;

102.取0.30g的3,4-二羟基苯乙胺和0.18g的三羟甲基氨基甲烷于烧杯中,并加300ml超纯水使其充分溶解,得到多巴胺水溶液。

103.将预处理后的peek-ptfe混纺纤维织物放到多巴胺水溶液中,于室温下磁力搅拌反应12h;反应完毕后取出纤维织物用蒸馏水反复冲洗,然后在50℃下的真空干燥箱中放置12h,得到聚多巴胺修饰的混纺纤维织物;

104.配制10g/l的硝酸银溶液250ml,向所述硝酸银溶液中逐滴滴加浓氨水直至溶液由浑浊变透明,在上述澄清透明的溶液中加入1.0g聚乙烯吡咯烷酮(pvp),然后磁力搅拌10min,使pvp完全溶解,得到混合溶液。

105.将聚多巴胺修饰的混纺纤维织物放入上述混合溶液中,磁力搅拌30min,然后加入250ml浓度为20g/l的葡萄糖溶液,磁力搅拌30min,将织物取出用蒸馏水反复冲洗纤维织物表面,然后在120℃烘箱中干燥12h,得到银纳米颗粒修饰的peek-ptfe混纺纤维织物预浸料;

106.用dmf配制固含量为30wt%的pei溶液,然后将所述预浸料浸渍在pei溶液中,取出织物移至100℃的鼓风烘箱中干燥1h,重复上述浸渍、烘干过程直至peek-ptfe混纺纤维织物的质量占复合材料总质量的80%,得到混纺纤维织物复合材料。

107.实施例6

108.用剪刀裁取30mm

×

30mm的peek-ptfe混纺纤维织物,将其放入石油醚中超声清洗1h,烘干后再放入v

丙酮

:v

乙醇

=3:1的混合溶剂中超声清洗1h,之后在超纯水中煮沸20min,然后在120℃的鼓风干燥箱中烘干1h,得到预处理后的peek-ptfe混纺纤维织物;

109.取0.6g的3,4-二羟基苯乙胺和0.36g的三羟甲基氨基甲烷于烧杯中,并加300ml超纯水使其充分溶解,得到多巴胺水溶液。

110.将预处理后的peek-ptfe混纺纤维织物放到多巴胺水溶液中,于室温下磁力搅拌反应12h;反应完毕后取出纤维织物用蒸馏水反复冲洗,然后在50℃下的真空干燥箱中放置12h,得到聚多巴胺修饰的混纺纤维织物;

111.配制15g/l的硝酸银溶液250ml,向所述硝酸银溶液中逐滴滴加浓氨水直至溶液由浑浊变透明,在上述澄清透明的溶液中加入1.25g聚乙烯吡咯烷酮(pvp),然后磁力搅拌10min,使pvp完全溶解,得到混合溶液。

112.将聚多巴胺修饰的混纺纤维织物放入上述混合溶液中,磁力搅拌30min,然后加入250ml浓度为30g/l的葡萄糖溶液,磁力搅拌30min,将织物取出用蒸馏水反复冲洗纤维织物表面,然后在120℃烘箱中干燥12h,得到银纳米颗粒修饰的peek-ptfe混纺纤维织物预浸料;

113.用dmf配制固含量为20wt%的pei溶液,然后将所述预浸料浸渍在pei溶液中,取出织物移至100℃的鼓风烘箱中干燥1h,重复上述浸渍、烘干过程直至peek-ptfe混纺纤维织物的质量占复合材料总质量的75%,得到混纺纤维织物复合材料。

114.实施例7

115.用剪刀裁取30mm

×

30mm的peek-ptfe混纺纤维织物,将其放入石油醚中超声清洗1h,烘干后再放入v

丙酮

:v

乙醇

=3:1的混合溶剂中超声清洗1h,之后在超纯水中煮沸20min,然后在120℃的鼓风干燥箱中烘干1h,得到预处理后的peek-ptfe混纺纤维织物;

116.取0.9g的3,4-二羟基苯乙胺和0.45g的三羟甲基氨基甲烷于烧杯中,并加300ml超纯水使其充分溶解,得到多巴胺水溶液。

117.将预处理后的peek-ptfe混纺纤维织物放到多巴胺水溶液中,于室温下磁力搅拌反应12h;反应完毕后取出纤维织物用蒸馏水反复冲洗,然后在50℃下的真空干燥箱中放置12h,得到聚多巴胺修饰的混纺纤维织物;

118.配制20g/l的硝酸银溶液250ml,向所述硝酸银溶液中逐滴滴加浓氨水直至溶液由浑浊变透明,在上述澄清透明的溶液中加入1.25g聚乙烯吡咯烷酮(pvp),然后磁力搅拌10min,使pvp完全溶解,得到混合溶液。

119.将聚多巴胺修饰的混纺纤维织物放入上述混合溶液中,磁力搅拌30min,然后加入250ml浓度为40g/l的葡萄糖溶液,磁力搅拌30min,将织物取出用蒸馏水反复冲洗纤维织物表面,然后在120℃烘箱中干燥12h,得到银纳米颗粒修饰的peek-ptfe混纺纤维织物预浸料;

120.用dmf配制固含量为20wt%的pei溶液,然后将所述预浸料浸渍在pei溶液中,取出织物移至100℃的鼓风烘箱中干燥1h,重复上述浸渍、烘干过程直至peek-ptfe混纺纤维织物的质量占复合材料总质量的70%,得到混纺纤维织物复合材料。

121.实施例8

122.用剪刀裁取30mm

×

30mm的peek-ptfe混纺纤维织物,将其放入石油醚中超声清洗1h,烘干后再放入v

丙酮

:v

乙醇

=3:1的混合溶剂中超声清洗1h,之后在超纯水中煮沸20min,然后在120℃的鼓风干燥箱中烘干1h,得到预处理后的peek-ptfe混纺纤维织物;

123.取1.2g的3,4-二羟基苯乙胺和0.72g的三羟甲基氨基甲烷于烧杯中,并加300ml超纯水使其充分溶解,得到多巴胺水溶液。

124.将预处理后的peek-ptfe混纺纤维织物放到多巴胺水溶液中,于室温下磁力搅拌

反应12h;反应完毕后取出纤维织物用蒸馏水反复冲洗,然后在50℃下的真空干燥箱中放置12h,得到聚多巴胺修饰的混纺纤维织物;

125.配制25g/l的硝酸银溶液250ml,向所述硝酸银溶液中逐滴滴加浓氨水直至溶液由浑浊变透明,在上述澄清透明的溶液中加入1.5g聚乙烯吡咯烷酮(pvp),然后磁力搅拌10min,使pvp完全溶解,得到混合溶液。

126.将聚多巴胺修饰的混纺纤维织物放入上述混合溶液中,磁力搅拌30min,然后加入250ml浓度为50g/l的葡萄糖溶液,磁力搅拌30min,将织物取出用蒸馏水反复冲洗纤维织物表面,然后在120℃烘箱中干燥12h,得到银纳米颗粒修饰的peek-ptfe混纺纤维织物预浸料;

127.用dmf配制固含量为20wt%的pei溶液,然后将所述预浸料浸渍在pei溶液中,取出织物移至100℃的鼓风烘箱中干燥1h,重复上述浸渍、烘干过程直至peek-ptfe混纺纤维织物的质量占复合材料总质量的65%,得到混纺纤维织物复合材料。

128.对比例2

129.用剪刀裁取30mm

×

30mm的peek-ptfe混纺纤维织物,将其放入石油醚中超声清洗1h,烘干后再放入v

丙酮

:v

乙醇

=3:1的混合溶剂中超声清洗1h,之后在超纯水中煮沸20min,然后在120℃的鼓风干燥箱中烘干1h,得到预处理后的peek-ptfe混纺纤维织物;

130.取0.6g的3,4-二羟基苯乙胺和0.36g的三羟甲基氨基甲烷于烧杯中,并加300ml超纯水使其充分溶解,得到多巴胺水溶液。

131.将预处理后的peek-ptfe混纺纤维织物放到多巴胺水溶液中,于室温下磁力搅拌反应12h;反应完毕后取出纤维织物用蒸馏水反复冲洗,然后在50℃下的真空干燥箱中放置12h,得到聚多巴胺修饰的混纺纤维织物;

132.用dmf配制固含量为30wt%的pei溶液,然后将聚多巴胺修饰的混纺纤维织物浸渍在pei溶液中,取出织物移至100℃的鼓风烘箱中干燥1h,重复上述浸渍、烘干过程直至peek-ptfe混纺纤维织物的质量占复合材料总质量的75%,得到混纺纤维织物复合材料。

133.测试例2

134.图2为未经修饰的纤维,其中图2的(a)为ptfe纤维,图2的(b)为peek纤维。图3为经银纳米颗粒修饰的纤维,其中图3的(a)为银修饰的ptfe纤维,图3的(b)为银修饰的peek纤维。由图2~3对比可以看出,经银纳米颗粒修饰的纤维表面粗糙度增加,这能够提高纤维与聚醚酰亚胺之间的界面结合强度。

135.测试例3

136.用酚醛树脂将实施例5~8和对比例2制备的混纺纤维织物复合材料粘接到45#钢制备的圆盘上,并施加0.1mpa的压力,于150℃条件下保温5h固化成型,得到测试用摩擦块。

137.利用csem-tht07-135型号球盘式高温摩擦磨损试验机对测试用摩擦块进行摩擦磨损性能测试,摩擦方式为球-盘接触,摩擦实验表征分析的测试条件为:5cm/s,10n,200℃,对偶直径为3.125mm的gcr15钢球,测试时间为60min。结果见表2。

138.表2实施例5~8和对比例2的混纺纤维织物复合材料的摩擦磨损性能

[0139][0140][0141]

由表2可以看出,本发明制备的混纺纤维织物复合材料在高温和重载的情况下具有优异的抗磨性能和较低的摩擦系数,与纤维表面未经银修饰的织物相比,高温下的摩擦系数和磨损率均较低,这说明纤维表面原位修饰银纳米颗粒可以显著增加纤维与胶粘剂之间的界面相互作用力,从而起到降低磨损的作用,而银在高温下可以起到显著的润滑效果。

[0142]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。