1.本发明涉及一种具有拒水防污功能的数码印花面料预处理方法,属于印染技术领域。

背景技术:

2.数码印花技术,是一种新型印花方式,其无需制版、无需蒸化水洗、印染后高温烘焙固色即可使用,操作工序简单,具有能耗低、噪音低、污染低的三低优势,同时皮升级墨滴可大大提升边缘轮廓的精细度、实现复杂图案的打印。与之相比,传统丝网或圆网印花具有流程长、可制版样式单一、可实现颜色种类有限、污水排放量大的较多缺点,数码印花的大规模使用逐渐成为趋势。其中,涂料数码印花技术是使用涂料墨水进行喷墨印花,使颜料分子附着于面料表面显色的一种数码印花工艺,尤其适用于不同纤维组成的混纺面料,可广泛使用,并具有极强耐日晒、耐光照牢度的附加优点。

3.然而,涂料数码印花技术在实际应用中还存在较多问题,例如,在印花过程中,涂料墨水在织物表面铺展同时,会发生纵向渗透以及毛细芯吸效应下沿经纬向的横向扩散,这严重降低了图案边缘的清晰度、涂料墨水在表面的结合色牢度以及得色深度。预处理是在印花之前对面料进行的前处理工序,有效的预处理是使用阴离子粘合剂或阳离子改性剂,通过成膜、填充缝隙等作用,为涂料分子在纱线纤维上的有效吸附着色提供稳定条件,同时控制并减弱墨滴向四周扩散、渗化的过程,进而显著改善最终涂料墨水数码印花的效果。

4.含氟拒水剂是针对面料的一种常用处理剂,可通过在纱线表面成膜的方式降低表面张力与润湿性能,使面料保证透湿透气服用性能前提下,具有防水抗污的优良性能。本发明通过将含氟拒水剂与阳离子改性剂以一定比例混合使用,用作混纺面料涂料数码印花工艺的预处理配方,使两种预处理发挥彼此促进的协同作用,使面料在具有防水抗污效果的基础上,数码印花后图案轮廓的清晰度、得色深度与色牢度均得到不同程度的显著改善。

技术实现要素:

5.本发明所要解决的技术问题是:在印花过程中,涂料墨水在织物表面铺展同时,会发生纵向渗透以及毛细芯吸效应下沿经纬向的横向扩散,使图案边缘不清晰、涂料墨水在表面的结合色牢度差等问题。

6.为了解决上述技术问题,本发明提供了一种具有拒水防污功能的数码印花面料预处理方法,包括以下步骤:

7.步骤1):配置阳离子改性剂预处理溶液,在常温下静置;

8.步骤2):配置含氟拒水剂溶液并加入至阳离子改性剂预处理溶液中,水浴条件下加热搅拌,混合均匀;

9.步骤3):将步骤2)得到的混合液对面料采用二浸二轧方式进行处理;

10.步骤4):将处理完成的面料烘干即可。

11.优选地,所述步骤1)中阳离子改性剂预处理溶液的质量浓度为1%,阳离子改性剂采用氯化铵类聚合物。

12.优选地,所述步骤2)中含氟拒水剂溶液的质量浓度为0.05%,水浴的加热温度为80℃。

13.优选地,所述步骤3)中采用卧式轧车对面料进行处理,每次浸泡于混合液的时间为40分钟,轧车转速为30r/min,压力为0.2mpa。

14.优选地,所述步骤4)中烘干的温度为100℃。

15.本发明提供了一种具有拒水防污功能的数码印花面料预处理方法,该方法操作简单、成本较低,具有显著改良效果;采用该种方式进行预处理,其印后面料在具有防水抗污优良效果的基础上,涂料墨水在织物表面的渗化现象得到有效减弱,从而显著增强了打印图案边缘的清晰程度,得色深度与耐皂洗、耐日晒色牢度也均得到一定程度的提升,且拒水剂的加入使面料的手感风格得到显著改善。该预处理方式中的两种预处理剂发挥了相互促进的协同效果,为涂料数码印花中复杂多样图案的实现提供了条件,并适应了低碳环保的发展趋势。

16.与现有技术相比,本发明的有益效果在于:

17.(1)本发明的面料预处理方案操作简单,效果显著,对最终面料打印图案的立体感、层次感有极佳的表现力,适用于对轮廓边缘清晰度有较高要求面料的印染;

18.(2)本发明与仅有阳离子改性剂预处理相比,对涂料墨水在织物表面的防渗化效果进一步有效改善,数码印花后迷彩图案的边缘清晰度显著提升,为实现快速印染高精细度、多色彩的图案提供了可能,提高了印花适性,并在得色深度与固色牢度上也有不同程度的提升;

19.(3)本发明由于拒水剂的加入,在赋予面料一定防水抗污功能的基础上,还增强了其柔软度、平滑度等手感风格,在对面料整体服用性能上有显著改善。

附图说明

20.图1为0.25px经向线条打印效果(放大倍数50倍);

21.图2为1px经向线条打印效果;

22.图3a-3c分别为3px、b.5px、7px宽度值经向线条打印效果;

23.图4为cmyk四色色块打印效果;

24.图5为面料打印效果及放大细节图;左为无预处理效果,右为实施例1的织物。

具体实施方式

25.为使本发明更明显易懂,兹以优选实施例,作详细说明如下。

26.实施例1

27.一种具有拒水防污功能的数码印花面料预处理方法,包括以下步骤:

28.步骤1):配置阳离子改性剂预处理溶液,在常温下静置;阳离子改性剂预处理溶液的质量浓度为1%,阳离子改性剂采用氯化铵类聚合物;

29.步骤2):配置含氟拒水剂溶液并加入至阳离子改性剂预处理溶液中,水浴条件下加热搅拌,混合均匀;含氟拒水剂溶液的质量浓度为0.05%,水浴的加热温度为80℃;

30.步骤3):将步骤2)得到的混合液对面料采用二浸二轧方式进行处理;具体采用卧式轧车对面料进行处理,每次浸泡于混合液的时间为40分钟,轧车转速为30r/min,压力为0.2mpa;

31.步骤4):将处理完成的面料100℃烘干即可。

32.相关试验:

33.将不经过预处理,仅经过1wt%阳离子改性剂预处理和仅经过0.05wt%含氟拒水剂预处理的相同面料分别作为对比例1-3。

34.图1为0.25px经向线条打印效果(放大倍数50倍);从左至右依次为无预处理、1%阳离子改性剂处理、0.05%含氟拒水剂处理、实施例1的织物。

35.图2为1px经向线条打印效果;从左至右依次为无预处理、1%阳离子改性剂处理、0.05%含氟拒水剂处理、实施例1的织物。

36.图3a-3c分别为3px、b.5px、7px宽度值经向线条打印效果;从左至右依次为无预处理、1%阳离子改性剂处理、0.05%含氟拒水剂处理、实施例1的织物。

37.图4为cmyk四色色块打印效果;从左至右依次为无预处理、1%阳离子改性剂处理、0.05%含氟拒水剂处理、实施例1的织物。

38.图5为面料打印效果及放大细节图;左为无预处理,右为实施例1的织物。

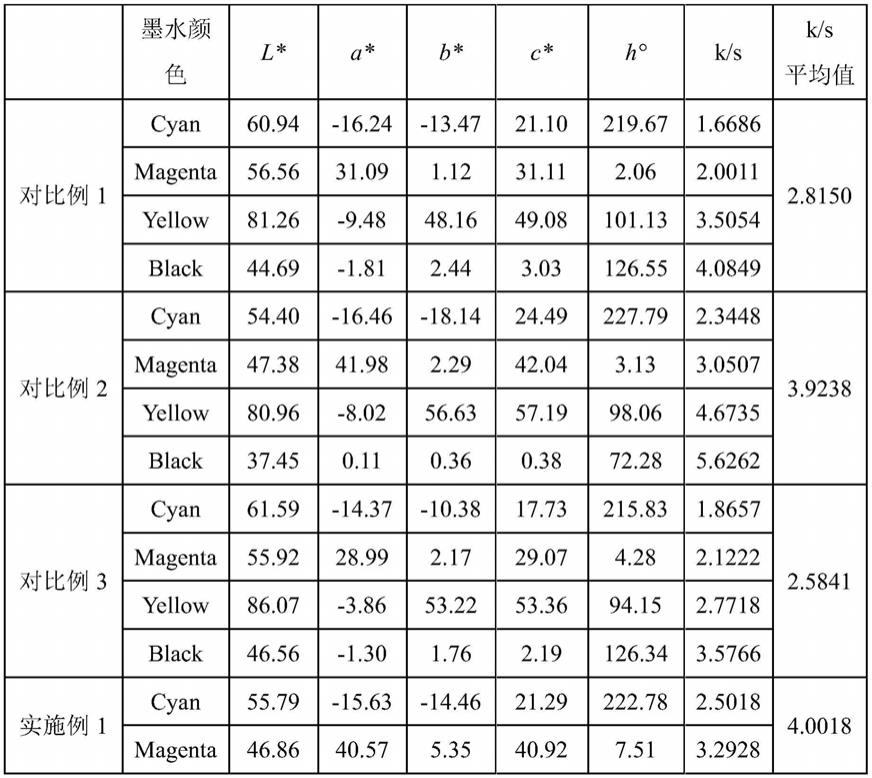

39.不同预处理方法的织物cmyk测色对比结果如表1所示。

40.分别使用蒸馏水与花生油对比评估预处理后面料拒水与防污的功能,不同预处理方法的织物表面润湿性能对比结果(蒸馏水&花生油)如表2所示。

41.不同预处理方法的织物色牢度对比结果如表3所示。

42.不同预处理方法的织物的手感风格对比结果如表4所示。

43.表1

[0044][0045][0046]

表2

[0047][0048]

表3

[0049][0050]

表4

[0051] 回复弹性柔软度光滑度悬垂度相对风格相似度对比例147.6179.6982.598.600对比例244.7977.9980.388.362.212对比例346.3179.5781.199.061.598实施例145.8979.0281.168.831.294