1.本发明涉及菲林模具表面能技术领域,尤其涉及一种菲林模具及其制作方法和使用方法。

2.

背景技术:

3.目前,随着5g时代的来临,对于手机等一系列电子产品,人们除了追求它的性价比外,更加注重产品的外观设计,追求产品的多样化。而菲林模具广泛应用于手机镜片摄像头gdm工艺中,在手机镜片的加工过程中发挥着重要的作用。gdm工艺是指在玻璃盖板上直接做纹路效果,但是现有的菲林模具在gdm工艺中,尤其是gdm工艺中的uv转印过程中会出现以下两个情况:第一、在不对菲林模具进行表面能处理时,虽然这时菲林模具表面的水滴角仅为80

±5°

,但由于胶水具有强腐蚀性,因此会对菲林模具的表面造成损坏,进而降低菲林模具的使用寿命,使菲林模具的使用寿命仅满足100次左右;第二、对菲林模具进行常规表面能处理时(该常规表面能处理即在菲林模具的uv纹理层增加sio2+af膜层结构,sio2膜层的厚度为5

±

1nm,af膜层的厚度为200

±

20nm,af膜层为防指纹药水所形成的膜层),虽然这时能够提升菲林模具的使用寿命,但将会导致菲林模具的表面水滴角>110

°

,且表面氟离子含量占比40%以上,而由于菲林模具的表面水滴角过大,将会导致菲林模具的表面与胶水的匹配性不佳,继而引发在uv转印过程中气泡不良率占比高达80%以上,进而造成返工率高生产成本增加,同时由于匹配性不佳问题,需与胶水供应商配合,重新开发胶水,增加模具开发周期。

4.

技术实现要素:

5.本发明的目的在于提供一种菲林模具,以解决现有技术中菲林模具在uv转印过程中的使用寿命高与气泡不良率低不能兼具的技术问题。

6.为了实现上述目的,本发明的技术方案提供了一种菲林模具,包括透明pc板,所述透明pc板的上方依次设有头次油墨层、盖底油墨层、uv打底层、uv纹理层、二氧化硅层、af膜层,所述透明pc板的厚度为0.4~1.0mm。

7.进一步地,所述头次油墨层的厚度为3~5um,所述盖底油墨层的厚度为5~7um,所述二氧化硅层的厚度为5

±

1nm。

8.进一步地,所述af膜层的厚度为180

±

20nm,所述af膜层的表面水滴角>110

°

。

9.本发明还提供一种制作上述菲林模具的方法,包括以下步骤:步骤一、在厚度为0.4~1.0mm的透明pc板上印刷第一油墨,然后将所述第一油墨烘烤表干,以使所述第一油墨形成头次油墨层;步骤二、在所述头次油墨层上印刷第二油墨,然后将所述第二油墨烘烤表干,以使所述第二油墨形成盖底油墨层;

步骤三、对步骤二形成的菲林模具进行固烤;步骤四、在所述盖底油墨层上施加第一uv胶水,在所述第一uv胶水上覆盖pet膜片,使用第一滚轮对所述pet膜片进行滚动按压,然后使用第一uv光对所述第一uv胶水进行照射固化,以使所述第一uv胶水形成uv打底层,最后将所述pet膜片与所述uv打底层分离;步骤五、在所述uv打底层上施加第二uv胶水,将菲林母模覆盖在所述第二uv胶水上,使用第二滚轮对所述菲林母模进行滚动按压,以将所述菲林母模上的纹理转印到所述第二uv胶水上,使用第二uv光对所述第二uv胶水进行照射固化,以使所述第二uv胶水形成uv纹理层,最后将所述菲林母模与所述uv纹理层分离;步骤六、采用第四uv光对步骤五形成的菲林模具进行老化处理;步骤七、对所述uv纹理层镀上二氧化硅层;步骤八、对所述二氧化硅层镀上af膜层。

10.进一步地,所述第二uv胶水为tsd-6081胶水或8928-7胶水,以增加所述第二uv胶水与gdm胶水之间的匹配性。

11.进一步地,所述第一油墨的质量百分比组成为主油70~75%、稀释剂15~20%、固化剂10%;所述第二油墨的质量百分比组成为主油55~65%、稀释剂25~35%、固化剂10%;所述主油为聚氯乙烯或邻苯二甲酸酯。

12.进一步地,对步骤六的所述uv纹理层做超声波清洗或等离子处理,以增加所述uv纹理层对所述二氧化硅层的附着力。

13.进一步地,在所述uv纹理层上镀所述二氧化硅层时所需的温度为23

±

2℃、功率为3.0

±

0.5kw、电镀速率为0.5

±

0.1

å

/s、真空度为2.5

±

0.5e

×

10-5

torr、氩气为100

±

50sccm、氧气200

±

50sccm、溅射时间3~5min;将所述af膜层真空电镀于所述二氧化硅层时所需的温度为23

±

2℃、电流340

±

10a、电镀真空2.5

±

0.5e

×

10-5

torr ;电镀时间为20~25min。

14.作为本发明的一个实施方式,本发明还提供了上述菲林模具的使用方法,包括:步骤一、将定位片固定在uv转印平台上;步骤二、将待加工玻璃放于所述定位片的定位框内,所述定位框对所述待加工玻璃进行定位;步骤三、在所述待加工玻璃上施加gdm胶水;步骤四、将菲林模具覆盖于所述gdm胶水上,通过第三滚轮对所述菲林模具进行滚动按压,以使所述菲林模具上的纹理转印到所述gdm胶水上,并通过第三uv光对所述gdm胶水进行照射固化。

15.所述菲林模具包括厚度为0.4~1.0mm的透明pc板;所述第三滚轮的滚轮压力为0.3~0.4mpa、滚轮速度为1~2mm/s;所述第三uv光的波长范围365~425nm、所述第三uv光对所述gdm胶水进行照射固化的时间为0.7~1.1s、所述第三uv光的能量为50~100mj/cm2。

16.进一步地,所述第三滚轮的滚轮压力为0.4 mpa,所述第三滚轮的滚轮速度为2.0 mm/s,所述第三uv光对所述gdm胶水进行照射固化的时间为0.8s。

17.综上所述,运用本发明的技术方案,具有如下的有益效果:通过在uv纹理层上设置二氧化硅层和af膜层、并且将透明pc板的厚度由现有的0.255mm调整为0.4~1.0mm,从而将菲林模具的使用寿命由现有的100次提升至200次左右,并且经过单一变量试验得出菲林模

具与gdm胶水之间产生的气泡不良率可下降20%,因此解决了现有菲林治具在使用寿命高与气泡产生率低不能兼具的技术问题。通过对uv纹理层进行等离子处理或超声波清洗处理,从而提高了uv纹理层对二氧化硅层的附着力。通过将第二uv胶水由nd-5204wj胶水替换为tsd-6081胶水或8928-7胶水,进而增加了第二uv胶水与gdm胶水之间的匹配性,经过试验测试得出菲林模具与gdm胶水之间产生的气泡不良率可下降20%左右。通过对第三滚轮在对gdm胶水上的滚轮压力调整为0.3~0.4mpa,滚轮速度进行调整为1~2mm/s,或通过对gdm胶水进行uv照射的时间长度进行调整为0.7~1.1s,经过试验测试得出菲林模具与gdm胶水之间产生的气泡不良率可下降30%左右。

18.附图说明

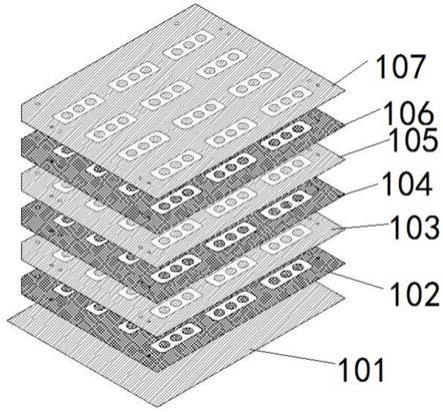

19.图1是现有技术的菲林模具的叠层结构示意图图2是现有技术的菲林模具的结构示意图;图3是现有技术的gdm定位治具的结构示意图;图4是本发明菲林治具的制作方法的工艺流程图;附图标记说明:1-菲林模具,101-透明pc板,102-头次油墨层,103-盖底油墨层,104-uv打底层,105-uv纹理层,106-二氧化硅膜层,107-af膜层,111-uv照射部;2-uv转印平台;3-定位片,301-定位框;4-待加工玻璃;5-gdm胶水;6-定位柱。

20.具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,但并不构成对本发明保护范围的限制。

22.在本发明中,为了更清楚的描述,作出如下说明:观察者面对附图1进行观察,观察者上面设为上,观察者下面设为下,应当指出文中的术语“上方”“下方”等指示方位或位置关系为基于附图所设的方位或位置关系,仅是为了便于清楚地描述本发明,而不是指示或暗示所指的结构或零部件必须具有特定的方位、以特定的方位构造,因此不能理解为对本发明的限制。

23.参见图1、图2,本实施例提供一种菲林模具,包括透明pc板101,透明pc板101的上方依次设有头次油墨层102、盖底油墨层103、uv打底层104、uv纹理层105、二氧化硅层106、af膜层107,透明pc板101的厚度为0.4~1.0mm。通过在uv纹理层105上设置二氧化硅层106和af膜层107,并将透明pc板101的厚度由现有的0.255mm调整为0.4~1.0mm,从而将菲林模具1的使用寿命由现有的100次提升至200次左右,其实际测试结果如下表所示:

并且经过单一变量试验得出菲林模具1与uv胶水5之间产生的气泡不良率可下降20%,因此解决了现有菲林治具1在使用寿命高与气泡产生率低不能兼具的技术问题,其测试结果如下表所示:具体地,头次油墨层102的厚度为3~5um,盖底油墨层103的厚度为5~7um,二氧化硅层106的厚度为5

±

1nm。

24.具体地,af膜层107的厚度为180

±

20nm,af膜层107的表面水滴角>110

°

。这里需要说明的是,虽然af膜层107的表面水滴角大于110

°

会造成af膜层107的亲水性与润湿性不好,进而造成气泡不良率的提高,但只需通过将透明pc板101的厚度由现有的0.255mm调整为0.4~1.0mm的方式,即可在提高菲林治具1的使用寿命的情况下降低气泡不良率。

25.参见图4,本发明提供了上述菲林模具的制作方法,包括以下步骤:步骤一、在厚度为0.4~1.0mm的透明pc板101上印刷第一油墨,然后将第一油墨烘烤表干,以使第一油墨形成头次油墨层102;第一油墨的质量百分比组成为主油70~75%、稀释剂15~20%、固化剂10%;步骤二、在头次油墨层102上印刷第二油墨,然后将第二油墨烘烤表干,以使第二油墨形成盖底油墨层103;第二油墨的质量百分比组成为主油55~65%、稀释剂25~35%、固化剂10%;这里需要说明的是,头次油墨层102和盖底油墨层103都是为了遮光,因工艺要求,仅用头次油墨层102通常不能达到很好效果,必须要进行二次或多次油墨层处理。

26.步骤三、对步骤二形成的菲林模具1进行固烤;这里所说的步骤二形成的菲林模具是指透明pc板101以及在透明pc板101上的头次油墨层102、盖底油墨层103,固烤时会一起

放入烤箱中进行固烤的,因此各部分都会受到固烤作用,并且每一个步骤所形成的菲林模具是不同的,因为每增加一个加工步骤,菲林模具1就会产生新的技术特征。

27.步骤四、在盖底油墨层103上施加第一uv胶水,在第一uv胶水上覆盖pet膜片,使用第一滚轮对pet膜片进行滚动按压,然后使用第一uv光对第一uv胶水进行照射固化,以使第一uv胶水形成uv打底层104,最后将pet膜片与uv打底层104分离;步骤五、在uv打底层104上施加第二uv胶水,将菲林母模覆盖在第二uv胶水上,使用第二滚轮对菲林母模进行滚动按压,以将菲林母模上的纹理转印到第二uv胶水上,使用第二uv光对第二uv胶水进行照射固化,以使第二uv胶水形成uv纹理层105,最后将菲林母模与uv纹理层105分离;步骤六、采用第四uv光对步骤五形成的菲林模具1进行老化处理;这里的步骤五形成的菲林模具1指的是透明pc板以及其上的头次油墨层102、盖底油墨层103、uv打底层104、uv纹理层105;其中uv打底层104的作用是铺垫作用,以便于uv纹理层105与盖底油墨层103之间进行过渡。

28.步骤七、对uv纹理层105镀上二氧化硅层106;二氧化硅层106用于减弱uv胶水对菲林模具的1的腐蚀;步骤八、对二氧化硅层106镀上af膜层107。af膜层107即为抗指纹膜层,其作用是为了改善uv转印过程中菲林模具1的物体表面与gdm胶水5的亲水性和润湿性,达到降低气泡不良和利于分模,因此一定要进行af处理。

29.具体地,第二uv胶水为tsd-6081胶水或8928-7胶水,进而通过增加第二uv胶水与gdm胶水5之间的匹配性,以降低菲林模具1与gdm胶水5之间产生的气泡不良率。经过试验测试得出菲林模具与gdm胶水之间产生的气泡不良率可下降20%左右,如下表所示:需要说明的是,文中的nd-5204wj胶水为韩国npc公司生产的胶水,在市场上可以进行购买,而文中的tsd-6081胶水和8928-7胶水为中国全胜德公司生产的两种胶水,也可以在市场上进行购买。而tsd-6081胶水或8928-7胶水之所以与gdm胶水5之间的匹配性更好,其原因在于:tsd-6081胶水和8928-7胶水通过添加二丙二醇二丙烯酸酯或己二醇二丙烯酸酯等uv单体增加了同gdm胶水5的相溶性,进而在uv转印过程中让模具与gdm胶水5充分接触杜绝气泡,同时通过添加硬脂酸锌增加其分膜性,进而有利于uv固化后减少分膜的拉扯。综上所述,tsd-6081胶水和8928-7胶水通过增加其相溶性和分膜性,进而增加了与gdm胶水5之间的匹配性,进而降低菲林模具1与gdm胶水5之间产生的气泡不良率。根据该原理,也可以

制作其他具有相同功能的第二uv胶水进行替换现有的nd-5204wj胶水,以提高与gdm胶水5的匹配性。

30.对步骤六的uv纹理层105做超声波清洗或等离子处理,以增加uv纹理层105对二氧化硅层106的附着力。

31.在uv纹理层105上镀二氧化硅层106时所需的温度为23

±

2℃、功率为3.0

±

0.5kw、电镀速率为0.5

±

0.1

å

/s、真空度为2.5

±

0.5e

×

10-5

torr、氩气为100

±

50sccm、氧气200

±

50sccm、溅射时间3~5min。

32.将af膜层107真空电镀于二氧化硅层106时所需的温度为23

±

2℃、电流340

±

10a、电镀真空2.5

±

0.5e

×

10-5

torr ;电镀时间为20~25min。

33.参见图3,作为本发明的一个实施例,本发明还提供了上述菲林模具的使用方法,包括:步骤一、将定位片3固定在uv转印平台2上;步骤二、将待加工玻璃4放于定位片3的定位框301内,定位框301对待加工玻璃4进行定位;步骤三、在待加工玻璃4上施加gdm胶水5;步骤四、将菲林模具1覆盖于gdm胶水5上,通过第三滚轮对菲林模具1进行滚动按压,以使菲林模具1上的纹理转印到所述gdm胶水5上,并通过第三uv光对gdm胶水5进行照射固化。

34.具体地,菲林模具1包括厚度为0.4~1.0mm的透明pc板101;第三滚轮的滚轮压力为0.3~0.4mpa、滚轮速度为1~2mm/s;第三uv光的波长范围365~425nm、第三uv光对gdm胶水5进行照射固化的时间为0.7~1.1s、第三uv光的能量为50~100mj/cm2。

35.具体地,第三滚轮的滚轮压力为0.4 mpa,第三滚轮的滚轮速度为2.0 mm/s,第三uv光对gdm胶水5进行照射固化的时间为0.8s。具体地,通过对第三滚轮的滚轮压力或滚轮速度进行调整,或通过调整第三uv光对gdm胶水5进行照射固化的时间长度进行调整,以降低菲林模具1与gdm胶水5之间产生的气泡不良率。经过试验测试得出菲林模具与gdm胶水5之间产生的气泡不良率可下降30%左右,如下表述所述:具体地,经过综合测试,测试得出菲林模具与gdm胶水5之间产生的气泡不良率可下降到15%左右,如下表所示:

实际操作时:参见图4,步骤一、采用平板喷淋清洗线对来料透明pc板101进行清洗处理,透明pc板101的尺寸为250*250*0.4~1.0mm,需重点关注板厚是否为0.4~1.0mm,设置清洗线温度40

±

5℃、走速2.0

±

0.2m/min;步骤二、采用玻璃丝印机和头次菲林网版对透明pc板101进行印刷第一油墨,第一油墨层的主油可以是聚氯乙烯或邻苯二甲酸酯类等,也可以是其他的主油,第一油墨的质量百分比组成为:主油70~75%、稀释剂15~20%、固化剂10%,丝印油墨厚度3~5um,刮胶硬度85

°

,刮墨走速50~100mm/s,将其用隧道炉进行低温烘烤表干,形成头次油墨层102,设置温度70

±

5℃、时间2~3min;步骤三、采用玻璃丝印机和盖底菲林网版对头次油墨层102进行印刷第二油墨,第二油墨的主油可以是聚氯乙烯或邻苯二甲酸酯类等,也可以是其他主油,第二油墨配比:主油55~65%、稀释剂25~35%、固化剂10%,丝印油墨厚度5~7um,刮胶硬度85

°

,刮墨走速50~100mm/s,先将其用隧道炉进行低温烘烤表干,设置温度70

±

5℃、时间2~3min,以形成盖底油墨层103;再用烤箱对上述透明pc板101进行固烤,设置固烤温度为70℃,固烤时间为60min;需要说明的是,上述文中的稀释剂为醇类溶剂、酮类溶剂、酯类溶剂等,固化剂为脂肪族胺类、芳族胺类、酰胺基胺类等。此外,形成头次油墨层102或盖底油墨层103的油墨并不局限于上述实施方式,其他具有相同遮光功能的油墨也是可以的,比如授权公开号cn103387764b、标题为一种表面丝印油墨及其应用的中国发明专利的油墨等,以及申请公布号为cn111138905a、标题为一种高遮盖水性无铅环保高温玻璃油墨的制备方法的中国发明专利申请。

36.步骤四、对步骤三中形成的菲林模具1进行外观检验和尺寸量测, ok品则对其上的盖底油墨层103施加第一uv胶水整面打底,第一uv胶水的厚度大于等于油墨层的高度,将非油墨区与油墨区的高度差区域填平,所述第一uv胶水为光固化材料的转印胶水,在第一uv胶水上覆盖pet膜片,设置第一滚轮在pet膜片上的转印参数为滚轮压力0.2~0.5mpa、滚轮走速3~4mm/s,然后用第一uv光对其进行照射固化,形成uv打底层104,第一uv光波长范围365~425nm,固化时间9~11s,能量350

±

50mj/cm2,手动将uv打底层104与pet膜片分离;步骤五、将所需的模具排版图纸导入激光切割机设备,通常文件格式可以是dxf、raw、bmp、png,对纹理菲林母模和步骤四形成的菲林模具1对位打孔,功率为40-100w,速度20

±

5mm/s;步骤六、将打孔后的菲林模具1放于uv转印机的uv转印平台2的定位柱上进行定位固定,在定位一端进行手动施加第二uv胶水,第二uv胶水为光固化材料的母模胶水,在第二uv胶水上覆盖步骤五中打孔后的纹理菲林母模,并将其加以固定,设置第二滚轮在菲林母模

上的转印参数为滚轮压力0.2~0.3mpa,滚轮速度1~2mm/s,然后用第二uv光对其进行照射固化,第二uv灯波长范围为365~425nm,uv照射时间为14~16s,能量为900

±

100mj/cm2,将纹理菲林母模上的纹理转印到菲林模具的第二uv胶水上,形成uv纹理层105;步骤七、手动将uv纹理层105与纹理菲林母模分离,使用酒精与丙酮混合溶剂对步骤六中的菲林模具1的边缘溢胶进行清洁处理;步骤八、对步骤七中的菲林模具1进行外观检验,ok品采用紫外线固化机进行老化处理,紫外线固化机发射出第四uv光进行老化处理,设置第四uv光的能量为550

±

50 mj/cm2,走速2~2.5m/min,重复次数30~35次;步骤九、对步骤八的菲林模具1进行外观检验和精度量测,ok品则流入下工序;步骤十、将所需的模具排版图纸导入激光切割机设备,通常文件格式可以是dxf、raw、bmp、png,对上述菲林模具进行外形镭切和定位孔位加工,功率为40~100w,速度20

±

5mm/s;步骤十一、对步骤十形成的菲林模具1的uv纹理层105做表面处理,处理方式可以是超声波清洗或者等离子处理,用于增加对二氧化硅层106的附着力;步骤十二、对步骤十一的菲林模具1的uv纹理层105镀二氧化硅层106,设置温度23

±

2℃,功率3.0

±

0.5kw,电镀速率0.5

å

/s,真空度2.5 e

×

10-5

torr ,氩气100

±

50sccm,氧气200

±

50sccm,溅射时间3~5min,所镀二氧化硅层106的厚度5

±

1nm;步骤十三、对菲林模具1的二氧化硅层106上镀af膜层107,使用疏水性好、润湿性不佳的常规af药丸,af药丸即为防指纹药丸,af药丸为现有技术,按需购买即可,其具体制作方法可参考公开号为 cn105176342a、标题为一种纳米抗菌防指纹药液材料、其制备方法及其应用的中国发明专利。镀af膜层107时所需要设置温度为23

±

2℃,电流为340

±

10a,电镀真空为2.5

±

0.5 e

×

10-5

torr ,时间20~25min,所镀af膜层107厚度为180

±

20nm,表面水滴接触角>110

°

;步骤十四、先将定位片固定在uv转印平台2的定位柱6上,接着将待加工玻璃4放于定位片3的定位框301内,然后施加gdm胶水5,gdm胶水5是按作用区分来叫的,但本质上是uv胶水,将上述菲林模具1定位孔对应固定在定位柱6上,设置第三滚轮的转印参数滚轮压力为0.3~0.4mpa,速度为1~2mm/s,然后用第三uv光通过菲林模具1的uv照射部111对玻璃镜片4上的uv胶水进行照射固化,需要说明的是,uv照射部111可以是在菲林模具1上专门设置的透明区域,也可以是一个在菲林模具1上用于供uv光穿过的孔,当然还可以是其他具有相同功能的形式。uv灯波长范围365~425nm,uv时间0.7~1.1s,能量50~100mj/cm2,将菲林模具1上的纹理转印到待加工玻璃4上。

37.步骤十五、通过增加第二uv胶水与gdm胶水5之间的匹配性,或通过对第三滚轮的滚轮压力或滚轮速度进行调整,或通过调整第三uv光对gdm胶水5进行照射固化的时间长度进行调整,以降低菲林模具1与gdm胶水5之间产生的气泡不良率。作为优选地,第二uv胶水为tsd-6081胶水或8928-7胶水。

38.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。