1.本发明涉及辊筒制作工艺的技术领域,尤其是涉及一种带有纳米微结构的无缝模压辊筒的制作方法及其制版装置。

背景技术:

2.现有辊筒大多使用水镀工艺,具体是:先电铸制作一张平面的金属镍板,将平张金属镍板黏贴在版辊上进行模压,镍板包辊一周后,将其版首尾对接,头尾对接位置的版缝用填缝胶水填充固化或者焊接打磨处理。由于镍板的厚度、版辊直径、镍板裁切以及人为操作等误差,在模压产品上就会形成一条很明显的版缝线。

3.为解决上述版缝线的问题,中国发明专利“全息bopp模压无缝版辊及其制备方法”,专利号:cn201310446249.0公开了在金属版辊表面涂覆热固树脂,转动金属版辊进行红外热固化,再柔印涂覆uv油墨层,用模压好的bopp薄膜进行贴合金属版辊进行版辊边运转边曝光,直至涂覆胶水完全固化。

4.但是,该方案存在以下缺陷:

5.1.水镀电铸制版工艺过程会涉及到重金属以及酸碱的排放,对环境造成污染;并且制版过程中,使用的带纹理的bopp薄膜为模压材料,此模压材料为金属镍板热压形成的全息纹理图像,该方法避免不了制作和使用金属镍板,而金属镍是一种对环境有害的物质。

6.2.金属模压出来bopp薄膜的纹理亮度相对金属镍板也有较大损失,再复制到该方案上的金属版辊去模压,其纹理亮度会大大损失,亮度衰减严重。

7.3.该方案制版做纹理层固化时,为无版bopp缝薄膜在有底涂的版辊上持续赶压曝光,直至表面胶水完全固化,用此方法的版缝处也就是胶水固化最后的尽头,必定有明显的不规则波浪条纹,若该条纹停留在纹理图案上,则生产高要求产品便达不到要求。

技术实现要素:

8.本发明的目的在于提供一种带有纳米微结构的无缝模压辊筒的制作方法,以解决现有技术中存在的,水镀电铸制版工艺过程涉及到重金属以及酸碱的排放,对环境造成污染;传统电铸金属版工艺复杂繁琐,从制版装版模压到拆版耗时耗力,不利于提高工作效率,成本较大的技术问题。

9.本发明提供的一种带有纳米微结构的无缝模压辊筒的制作方法,包括如下步骤:

10.(1)在金属版辊的表层做一层聚氨酯底胶预处理,具体操作方式如下所示:

11.a.将打底薄膜即:pet薄膜安装在放卷压辊上,打底薄膜的幅宽尺寸大于金属版辊的幅宽尺寸,打底薄膜的长度尺寸大于金属版辊的包辊尺寸;

12.打底薄膜的输出端依次沿着赶胶压辊、金属版辊、脱模压辊穿膜至收卷压辊;

13.b.穿模完成后,将赶胶压辊、脱模压辊处于闭合状态,在赶胶压辊与金属版辊相邻接的点胶压合区域位置进行一次性点打底胶,金属版辊带动打底薄膜逆时针方向转动,即:打底薄膜贴合金属版辊的一面向脱模压辊方向转动,此时,金属版辊带动打底薄膜转动,且

两者中间赶压有uv打底胶;

14.c.转动过程中,压胶的打底薄膜转动,直到转至打底薄膜与金属版辊相贴合的未固化位置、已固化位置之间时,uv打底胶到达dmd成像曝光灯曝光区域,dmd成像曝光系统对打底薄膜与金属版辊贴合之间的uv金属底胶进行区域成像曝光固化,曝光区域到达脱模区域位置时,收卷压辊的张力使打底薄膜在脱模压辊与金属版辊相邻接的脱模区域处进行剥离,固化后的金属底胶膜停留在金属版辊表层,根据计算好的版辊面积和单次曝光尺寸,金属版辊运转一周时,金属版辊表层全部被dmd成像曝光系统的曝光灯曝光固化剥离,金属版辊被完整固化一周打底胶水;

15.d.赶胶压辊和金属版辊打开,脱模压辊和金属版辊打开,拆下打底薄膜,清洗未固化胶水,将金属版辊在140度的高温环境下烘烤20分钟,然后冷却,金属版辊的打底预处理完成;

16.(2)将预处理的金属版辊做胶水纹理层,具体操作方式如下所示:

17.a.将上述预处理的打底薄膜改成纳米微结构纹理薄膜材料;

18.b.穿模时,纳米微结构纹理薄膜带有纳米微结构图文的一面面朝金属版辊,并与金属版辊表面的预处理打底胶贴合;纳米微结构纹理薄膜的幅宽方向的尺寸大于金属版辊的尺寸,具有纳米微结构图文的薄膜材料,包辊方向长于金属版辊的周长;

19.c.赶胶压辊与金属版辊压辊闭合,脱模压辊与金属版辊闭合,在纳米微结构纹理薄膜与金属版辊相邻接的点胶压合区域处一次性点胶纹理胶,此时,所要曝光的图文区域处于赶胶压辊压合之前的区域,金属版辊逆时针方向转动,带动纳米微结构纹理薄膜转动,转动时,纹理胶被压合到纳米微结构纹理薄膜与金属版辊之间,当压胶的纳米微结构纹理薄膜区域转动到未固化位置、已固化位置之间时,dmd成像曝光系统开启成像曝光工作,根据金属版辊的周长与单次曝光尺寸,计算出金属版辊所需转动的步长,并依次转动曝光,此时,纳米微结构纹理薄膜与金属版辊中间的胶水被dmd成像曝光系统照射初固化,当金属版辊带动薄膜继续转动使图文到脱模区域位置时,纳米微结构纹理薄膜将在脱模压辊与金属版辊压合的位置被收卷压辊的张力拉开剥离;此时,固化的uv纹理胶停留在金属版辊表面的预处理底胶上,根据计算好金属版辊的表面曝光面积与dmd成像曝光系统的单次曝光尺寸,当金属版辊带动薄膜运转一周时,金属版辊将被曝光一周纳米微结构图文胶层;

20.d.开合赶胶压辊与金属版辊,开合脱模压辊和金属版辊,卸下纳米微结构纹理薄膜,清洗未固化胶水,将金属版辊在150度的高温环境中烘烤30分钟,冷却后,利用dmd成像曝光系统的led uv光源充分固化,即可得到一根带有纳米微结构的无缝模压辊筒。

21.进一步的,底胶为uv加热固化低收缩性能的胶水。

22.本发明还提供一种带有带有纳米微结构的无缝模压辊筒的制版装置,包括放卷压辊、打底薄膜、赶胶压辊、金属版辊、dmd成像曝光系统、脱模压辊和收卷压辊;

23.打底薄膜安装放卷压辊上,打底薄膜的输出端连接赶胶压辊的输入端,赶胶压辊的输出端设置金属版辊的输入端,打底薄膜在金属版辊上逆时针方向转动,赶胶压辊的输出端与金属版辊的输入端相衔接的位置为点胶压合区域;

24.dmd成像曝光系统设置在金属版辊与打底薄膜相贴合的正前方位置;

25.脱模压辊设置在金属版辊的输出端,金属版辊的输出端与脱模压辊的输入端相衔接的位置为脱模区域,收卷压辊设置在脱模压辊的输出端。

26.进一步的,dmd成像曝光系统包括电脑、dmd光调制器和led uv光源,dmd光调制器连接有第一伺服电机,金属版辊连接有第二伺服电机;

27.电脑分别与dmd光调制器、led uv光源、第一伺服电机、第二伺服电机电信号连接,dmd光调制器在竖直方向与金属版辊平行设置,led uv光源照射的为紫外光,电脑对led uv光源发射开光信号,电脑对dmd光调制器发射微镜控制信号,电脑对第一伺服电机发射控制丝杆的信号,电脑对第二伺服电机发射伺服转动金属版辊信号;

28.dmd光调制器包括光传感器、dmd阵列微镜和约束镜,光传感器与dmd阵列微镜电信号连接,dmd阵列微镜在水平方向与led uv光源平行设置,约束镜处于dmd阵列微镜反射到金属版辊的光路之间。

29.本发明提供的一种带有纳米微结构的无缝模压辊筒的制作方法,采用在金属版辊的表层做一层聚氨酯底胶预处理、将预处理的金属版辊做胶水纹理层等步骤,通过在金属版辊表面涂覆转印一层带有纳米微结构图文的uv胶水,转印过程使用dmd成像曝光技术精确控制曝光区域范围误差在10um以内,计算版辊周长结合高精成像曝光技术,以达到图文对接缝隙在20um以内,以此做成无板缝的带有纳米微结构图文的模压版辊。

30.本技术具有制版效率较高,成本底,相对于现有技术具有使用材质价格低,消耗能源低、人工用时少、制版周期短等特点。解决了传统制金属版的污染排放不环保、制版工艺涉及重金属等问题。本技术采用热固和紫外固化制成带纹理的胶层模压版辊,胶水在高温和紫外线下能完全固化,制作和使用过程中无有害物质的挥发和排放。

附图说明

31.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

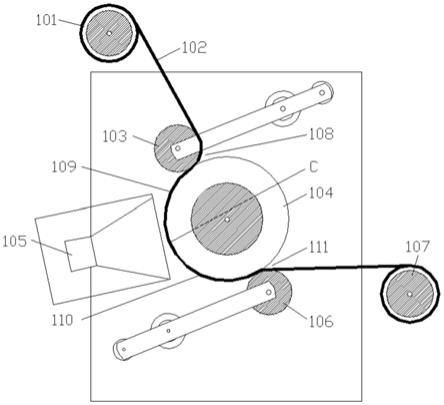

32.图1为本发明实施例提供的带有纳米微结构的无缝模压辊筒的制版装置的结构示意图;

33.图2为本发明实施例提供的dmd曝光系统与金属版辊配合的示意图。

34.101-放卷压辊;

ꢀꢀꢀꢀꢀꢀ

102-打底薄膜;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103-赶胶压辊;

35.104-金属版辊;

ꢀꢀꢀꢀꢀꢀ

105-dmd成像曝光系统;

ꢀꢀ

106-脱模压辊;

36.107-收卷压辊;

ꢀꢀꢀꢀꢀꢀ

108-点胶压合区域;

ꢀꢀꢀꢀꢀ

109-未固化位置;

37.110-已固化位置;

ꢀꢀꢀꢀ

111-脱模区域;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112-电脑;

38.113-dmd光调制器;

ꢀꢀꢀ

114-led uv光源;

ꢀꢀꢀꢀꢀꢀꢀ

115-光传感器;

39.116-dmd阵列微镜;

ꢀꢀꢀ

117-约束镜;

40.118-第一伺服电机;

ꢀꢀ

119-第二伺服电机。

具体实施方式

41.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

43.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定设置,也可以是可拆卸设置,或一体地设置;可以是机械设置,也可以是电设置;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

44.如图1所示,本发明提供一种带有纳米微结构的无缝模压辊筒的制版装置,包括放卷压辊101、打底薄膜102、赶胶压辊103、金属版辊104、dmd成像曝光系统105、脱模压辊106和收卷压辊107;

45.打底薄膜102安装放卷压辊101上,打底薄膜102的输出端连接赶胶压辊103的输入端,赶胶压辊103的输出端设置金属版辊104的输入端,打底薄膜102在金属版辊104上逆时针方向转动,赶胶压辊103的输出端与金属版辊104的输入端相衔接的位置为点胶压合区域108;

46.dmd成像曝光系统105设置在金属版辊104与打底薄膜102相贴合的正前方位置;

47.脱模压辊106设置在金属版辊104的输出端,金属版辊104的输出端与脱模压辊106的输入端相衔接的位置为脱模区域111,收卷压辊107设置在脱模压辊106的输出端。

48.如图2所示,dmd成像曝光系统105包括电脑112、dmd光调制器113和led uv光源114,dmd光调制器113连接有第一伺服电机118,金属版辊104连接有第二伺服电机119;

49.电脑112分别与dmd光调制器113、led uv光源114、第一伺服电机118、第二伺服电机119电信号连接,dmd光调制器113在竖直方向与金属版辊104平行设置,led uv光源114照射的为紫外光,电脑112对led uv光源114发射开光信号,电脑112对dmd光调制器113发射微镜控制信号,电脑112对第一伺服电机118发射控制丝杆的信号,电脑112对第二伺服电机119发射伺服转动金属版辊104信号;

50.dmd光调制器113包括光传感器115、dmd阵列微镜116和约束镜117,光传感器115与dmd阵列微镜116电信号连接,dmd阵列微镜116在水平方向与led uv光源114平行设置,约束镜117处于dmd阵列微镜116反射到金属版辊104的光路之间。

51.具体的,电脑112内部设有控制器,该控制器分别与dmd光调制器113、led uv光源114、第一伺服电机118、第二伺服电机119电信号连接。第一伺服电机118的作用是通过接受电脑112信号后,旋转丝杆,控制整个曝光系统,包括dmd光调制器113、led uv光源114、约束镜117在金属版辊104幅宽方向上移动。dmd光调制器113成像到金属版辊104上时,尺寸较小,在阵列曝光的过程中,金属版辊104幅宽方向的曝光阵列靠第一伺服电机118移动dmd光调制器113来完成,金属版辊104包辊方向的阵列,靠第二伺服电机119转动金属版辊104来完成。

52.本发明提供的一种带有纳米微结构的无缝模压辊筒的制作方法,包括如下步骤,如图1~2所示:

53.(1)在金属版辊的表层做一层聚氨酯底胶预处理,具体操作方式如下所示:

54.a.将打底薄膜102即:pet薄膜安装在放卷压辊101上,打底薄膜102为0.188mm无预涂pet薄膜,打底薄膜102为无预涂双向拉伸pet材质透明塑料薄膜,打底胶在此薄膜表面固化后与该薄膜无附着力。打底薄膜102的幅宽尺寸大于金属版辊104的幅宽尺寸,打底薄膜102的长度尺寸大于金属版辊104的包辊尺寸,且足够上机收放卷。

55.打底薄膜102的输出端依次沿着赶胶压辊103、金属版辊104、脱模压辊106穿膜至收卷压辊107;金属版辊104作为负责拖动薄膜材料的动力来源,打底胶层和纹理胶层的载体。

56.b.穿模完成后,将赶胶压辊103、脱模压辊106处于闭合状态,在赶胶压辊103与金属版辊104相邻接的点胶压合区域108位置进行一次性点打底胶,金属版辊104带动打底薄膜102逆时针方向转动,即:打底薄膜102贴合金属版辊104的一面向脱模压辊106方向转动,此时,金属版辊104带动打底薄膜102转动,且两者中间赶压有uv打底胶。打底胶-uv+热固的聚氨酯胶水作用是在金属版辊104的表层做一层对金属版辊104表面具有附着力较强的介质,该介质同时对纹理胶层附着力较好,起到金属版辊104和纹理胶中间的架桥作用,该胶水还具有较好的耐热性能和耐紫外照射性能。纹理胶采用转印复制镭射纳米全息图文的uv固化聚氨酯模具胶水,该胶水具有较好耐热性能和耐紫外照射性能,固化后具有较好的脱模性能。

57.c.转动过程中,压胶的打底薄膜转动,直到转至打底薄膜102与金属版辊104相贴合的未固化位置109、已固化位置110之间时,uv打底胶到达dmd成像曝光灯曝光区域,dmd成像曝光系统105对打底薄膜102与金属版辊104贴合之间的uv金属底胶进行区域成像曝光固化,曝光区域到达脱模区域111位置时,收卷压辊107的张力使打底薄膜102在脱模压辊106与金属版辊104相邻接的脱模区域111处进行剥离,固化后的金属底胶膜停留在金属版辊104表层,根据计算好的版辊面积和单次曝光尺寸,金属版辊104运转一周时,金属版辊104表层全部被dmd成像曝光系统105的曝光灯曝光固化剥离,当曝光区域全部被dmd曝光灯曝光固化剥离时,金属版辊104被完整固化一周打底胶水,然后采用酒精冲洗未固化胶水;

58.d.赶胶压辊103和金属版辊104打开,脱模压辊106和金属版辊104打开,拆下打底薄膜102,清洗未固化胶水,将金属版辊104在140度的高温环境下烘烤20分钟,然后冷却,金属版辊104的打底预处理完成;

59.上述赶胶压辊103、脱模压辊106均采用液压缸推动的方式气动压合。未固化位置109为pet薄膜贴合金属版辊104时的状态,此时的金属版辊104和pet中间压合有未固化的uv胶层,已固化位置110为pet薄膜贴合金属版辊104时的状态,此时的金属版辊104和pet中间压合有已固化的uv胶层。

60.(2)将预处理的金属版辊做胶水纹理层,具体操作方式如下所示:

61.a.将上述预处理的打底薄膜102改成纳米微结构纹理薄膜材料;纹理薄膜材料为具有纳米微结构纹理uv层的pet透明母版薄膜材料,纳米微结构纹理母模薄膜幅宽方向尺寸大于金属版辊104尺寸,包辊方向尺寸长于金属版辊104尺寸,并且足够上机收放卷。

62.b.将具有纳米微结构纹理的母膜薄膜材料按照图1方式穿模,穿模时,纳米微结构纹理薄膜带有纳米微结构图文的一面面朝金属版辊104,并与金属版辊104表面的预处理打底胶贴合;纳米微结构纹理薄膜的幅宽方向的尺寸大于金属版辊104的尺寸,具有纳米微结

构图文的薄膜材料,包辊方向长于金属版辊104的周长;

63.c.赶胶压辊103与金属版辊104压辊闭合,脱模压辊106与金属版辊104闭合,在纳米微结构纹理薄膜与金属版辊104相邻接的点胶压合区域108处一次性点胶纹理胶,此时,所要曝光的图文区域处于赶胶压辊103压合之前的区域,金属版辊104逆时针方向转动,带动纳米微结构纹理薄膜转动,转动时,纹理胶被压合到纳米微结构纹理薄膜与金属版辊104之间,当压胶的纳米微结构纹理薄膜区域转动到未固化位置109、已固化位置110位置之间时,dmd成像曝光系统105开启成像曝光工作,根据金属版辊104的周长与单次曝光尺寸,计算出金属版辊104所需转动的步长,并依次转动曝光,此时,纳米微结构纹理薄膜与金属版辊104中间的胶水被dmd成像曝光系统105照射初固化,当金属版辊104带动薄膜继续转动使图文到脱模区域111位置时,纳米微结构纹理薄膜将在脱模压辊106与金属版辊104压合的位置被收卷压辊107的张力拉开剥离;此时,固化的uv纹理胶停留在金属版辊104表面的预处理底胶上,根据计算好金属版辊104的表面曝光面积与dmd成像曝光系统105的单次曝光尺寸,当金属版辊104带动薄膜运转一周时,金属版辊104将被曝光一周纳米微结构图文胶层,曝光后的拼接缝隙为20um以内;然后用酒精冲洗未固化胶水。

64.d.开合赶胶压辊103与金属版辊104,开合脱模压辊106和金属版辊104,卸下纳米微结构纹理薄膜,清洗未固化胶水,将金属版辊104在150度的高温环境中烘烤30分钟,此过程增强了预处理底胶对纹理胶的结合力,冷却后,利用dmd成像曝光系统105的led uv光源114充分固化,即可得到一根带有纳米微结构的无缝模压辊筒。

65.上述实施例中,底胶为uv加热固化低收缩性能的胶水。

66.以下对上述实施例的实验数据进行详细的说明:

67.光源:本实施例的led uv光源114采用紫外395波段led固化灯,该光源要求满足即开即关,为dmd每次曝光给出一定时间的光照,led uv光源114通过dmd和透镜对紫外光源进行约束,达到紫外光区域曝光且扩散极低的要求。

68.dmd成像曝光系统105包括:dmd光调制器113,有控制软件的电脑112、led uv光源114,dmd阵列微镜116和约束镜117配合使用,具体为:在电脑112处输入一张位图,位图的颜色模式为黑白两色,电脑112将黑白两色的位图每个黑白像素处理成0或1的数据信号,用这个信号分别同时单独控制每个dmd阵列微镜116的开关角度,来达到把一个led uv光源114处理成具体图案反射到约束镜117再到作用面-金属版辊104处。本技术用到的dmd阵列微镜116的阵列数为1920*1080枚,单枚微镜尺寸为10.8um*10.8um,倍镜约束聚焦到作用点上的像素尺寸为2.7um*2.7um=7.29平方微米,当dmd阵列微镜116全部处于打开状态时,单次曝光面积最大为7.29平方微米*1920*1080枚=15116544um2,合15.116544mm2,约0.15cm2。

69.本实施例的约束镜117为0.25:1的倍镜。示例:单枚dmd阵列微镜116反射到作用面的光束经过此约束镜117时,面积会被缩小聚焦为x,当约束镜117使用0.25:1的倍镜时,则x值为0.25:1=x:(10.8um)2,x=10.8/0.25=(2.7um)2,即dmd阵列微镜116通过约束镜117到作用面上的每个微镜像素点尺寸为7.29um2。

70.如图2所示,为本实施例的dmd成像曝光系统105与金属版辊104配合的示意图:

71.包括由电脑112控制的led uv光源114、dmd光调制器113、金属版辊104;能够正反旋转的金属版辊104的旋转动力,来自电脑112控制的第二伺服电机119;平行于金属版辊104且能够移动的dmd光调制器113,由电脑112控制的第一伺服电机118提供动力;dmd光调

制器113包括光传感器115、dmd阵列微镜116、约束镜117;dmd阵列微镜116的每个单元都可以单独控制镜头角度,具体角度为:选择反射光到约束镜和不反射光到约束镜;约束镜117处于dmd阵列微镜116反射光到金属版辊104的光路之间。

72.dmd成像曝光系统105的工作原理为:在电脑112内输入带有具体图案的位图,位图像素、尺寸、分辨率、以及颜色模式与dmd成像曝光系统105适配。电脑112将输入位图每个像素点处理成0或1状态的信号数据,然后将这些数据传输到dmd阵列微镜116的控制系统内,dmd阵列微镜116的控制系统分别将0和1的信号转换成开关量,分别对应控制dmd阵列微镜116的控制系统上阵列的微镜反光角度的开关。

73.此时,dmd阵列微镜116的控制系统将处理出来的信号1对应的微镜开启到打开状态,该状态的微镜会将led uv光源114照射的紫外光反射出一个微镜单元面积的光束到约束镜117上;约束镜117处于dmd阵列微镜116与作用面之间,约束镜117的作用是将微镜反射出来的光束聚焦在作用面上,以达到每个微镜反射的光束最终成像尺寸为2.7*2.7=7.29平方微米。

74.dmd阵列微镜116的控制系统将处理出来的信号0对应的微镜保持闭合状态,该状态下的微镜会将led uv光源114照射来的紫外光反射到dmd的一个光传感器115上,该光传感器115将信号传输到电脑112,信号经电脑112计算后,进行如下步骤:

75.①

计算是否传递给控制金属版辊104的第二伺服电机119运转信号、控制dmd光调制器113的第一伺服电机118移动信号,以及运转、移动的步长;

76.②

电脑112给出反馈信号到led uv光源114的控制系统,以及计算是否给出led uv光源114的开关信号和给信号的延时时间,两个伺服电机配合dmd光调制器113完成金属版辊104一整周的曝光工作。

77.dmd成像曝光系统105曝光运行步骤如下:

78.先对金属版辊104进行计算,选择金属版辊104的载体周长为400mm:电脑112输入金属版辊104的包辊周长为400mm,幅宽方向为500mm。

79.⑴

包辊方向:

80.dmd包辊方向单次曝光尺寸为2.7um*1080=2916um,计算金属版辊104一周需曝光尺寸为:400mm=400000um,dmd所需曝光次数为400000um/2916约等于137.174211次。

81.首先,计算拼接最后一枚dmd阵列微镜116需曝光的尺寸0.174211*2916=508um,计算508um尺寸实际所需dmd阵列微镜116的枚数为:508um/2.7um=188单枚。此时,电脑112综合优化数据,给出dmd阵列微镜116共计138次曝光信号。前面137次为每次1080枚dmd阵列微镜116打开到开合状态,最后一次曝光,只开合临近倒数第二排的188枚dmd阵列微镜116进行曝光。由此,可将金属版辊104曝光一周。以上曝光时,1080枚dmd阵列微镜116指的是dmd阵列微镜116平行金属版辊104的包辊方向的微镜。

82.⑵

幅宽方向:

83.dmd阵列微镜116幅宽方向单次曝光尺寸为:2.7um*1920枚=5184um,计算版辊幅宽方向总长为500mm=500000um,dmd阵列微镜116所需曝光次数为:500000/5184um约等于94.45061728次,由于金属版辊104幅宽方向不允许版缝拼接,如果图文区域尺寸在500000um,则实际曝光大于这个尺寸即可,即幅宽尺寸单排可选择曝光95次后,版辊转动到下一排再曝光。

84.综上:电脑112给出dmd阵列微镜116共计95*138=13110次曝光信号,具体实施方式如下:

85.①

参照图1,金属版辊104与赶胶压辊103带动pet薄膜赶压金属版辊104打底胶,金属版辊104自由转动到已固化位置110位置时,pet内打底胶处于金属版辊104的c位置,参照图1。此时,dmd成像曝光系统105的曝光位置处于金属版辊104幅宽方向其中一端,暂设为幅宽方向首端,也是金属版辊104曝光的首端,金属版辊104幅宽方向的另一端为尾端。

86.②

参照图2,电脑112给出led uv光源114开光信号、dmd光调制器113内每个微镜的开关信号。led uv光源114开光5000ms,光源照射到dmd阵列微镜116上。

87.③

dmd阵列微镜116接收到开关信号后,1920*1080=2073600枚微镜处于开合状态,led uv光源114照的整面光束被dmd阵列微镜116分切为2073600个单位的光束反射到金属版辊104的待曝光区域方向,此时dmd阵列微镜116反射的单枚光束的横截面面积尺寸,单枚微镜的尺寸为10.8um*10.8um,该光束在曝光到金属版辊104表面时,会经过约束镜117,经过约束镜117后的单枚尺寸为微镜的0.25倍,即(10.8um*10.8um)*0.25=2.7um*2.7um。单次曝光作用到金属版辊104表面的总尺寸为2.7um*2.7um*2073600枚=15116544um2。到此,第一次曝光完成。此时,约束镜117到金属版辊104的距离为约束镜117的焦距,本次例举使用的焦距为16mm。

88.④

第一枚微镜曝光完成后,第一伺服电机118控制丝杆带动dmd光调制器113向着版辊幅宽方向尾端移动,移动距离为dmd幅宽方向单次曝光尺寸2.7um*1920枚=5184um;此时,电脑112给出led uv光源114开关信号,重复上述2-3步骤,直到金属版辊104幅宽方向按预设曝光次数95次完成后,电脑112给出第二伺服电机119转动信号,转动距离为版辊包辊方向表面尺寸达到dmd包辊方向单次曝光的尺寸2.7um*1080=2916um。

89.⑤

此时,电脑112控制led uv光源114给出开光信号,重复上述2-3步骤,此曝光过程的第一伺服电机118控制丝杆带动dmd光调制器113向金属版辊104的幅宽方向首端移动一次。

90.⑥

曝光步骤依次类推,直到包辊方向曝第137次,包辊方向的第138次曝光,当led uv光源114照射到dmd阵列微镜116之前,电脑112给出微镜信号为dmd阵列微镜116包辊方向只有188枚微镜打开到曝光状态,金属版辊104幅宽方向的微镜开关信号与之前不变,包辊方向的188枚微镜靠近137次曝光时,即:靠近上一排的位置开始算起,其他步骤与此前步骤一致,直至曝光完成138次的这排曝光任务。

91.⑦

包辊方向138次曝光任务和幅宽方向95次曝光任务完成后,则曝光完成,根据图1,开合压辊赶胶压辊103与脱模压辊106,清洗表面未固化的uv胶水,即得到一根无缝的金属版辊。此时,正常情况下,肉眼识别范围在0.1mm以上。

92.本技术只需在金属的模压版辊上预涂一层先uv固化、再烘烤热固化的底胶,烘烤固化后,根据版辊周长幅宽,点胶uv固化转印一层纹理胶水,纹理胶层包辊一周,采用酒精冲洗未固化胶水,将版辊再次热固化,此时,可得到一根带有纳米微结构的无缝模压板棍,制版效率高。曝光过程中,通过dmd高精成像曝光技术约束紫外光源的散射,在金属版辊表面曝光复制镭射纳米全息图文,根据dmd成像曝光的单次曝光尺寸,结合版辊周长计算版辊转动步长,来进行将全息图文曝光复制到金属辊筒表面,达到高精度对接版缝的要求,且曝光精度可达到10um,对接版缝精度可达到20um以内,所制纹理版辊的对接版缝可达到肉眼

不能分辨的精度,从而达到制作出无缝的模压版辊技术。

93.相比传统技术,本技术具有以下优点:采用了光固化材料代替原有电铸制版工艺的方式进行制版,该工艺没有任何废水废气排放,不涉及重金属污染,省去了繁琐且极不环保的电铸制版步骤,大大的提高了制作模压版辊的效率与成本。解决了传统制金属版的污染环境问题。采用本技术的方式制版,可达到接近无缝,即使长时间进行模压工作,版缝和工作版也不会有明显变形。本制版技术还适用于硬热压、软压以及uv模压等。

94.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。