1.本发明属于微电子机械系统领域,尤其涉及一种基于硅模具的圆片级玻璃微结构制造方法。

背景技术:

2.在微电子机械系统(mems)加工技术领域,硅发展出的各项同性干法刻蚀、各项同性湿法刻蚀、各项异性干法刻蚀(如深反应离子刻蚀)和各项异性湿法刻蚀技术使得传感器和执行器得到了快速发展和应用。玻璃是一种各项同性材料,玻璃加工技术的发展远落后于硅加工技术,目前较为成熟的玻璃加工技术是各项同性湿法刻蚀(如氢氟酸腐蚀),玻璃的各项异性刻蚀发展相对缓慢。近年来,玻璃各项异性干法刻蚀技术有一定的发展,在加工大高宽比(高度与半径或边长之比)、侧壁质量等方面上存在较大限制。

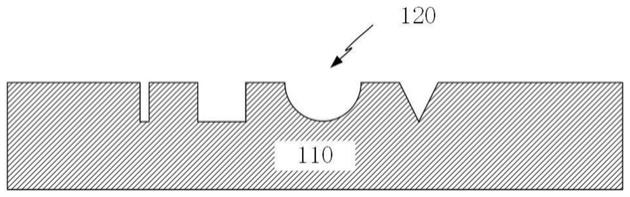

3.2009年,中国发明专利“用微模具成型圆片级玻璃器件的方法”(专利号:200910028463.8)公开了一种用微模具成型圆片级玻璃器件的方法,核心步骤包括:如图1(a)所示,微电子加工工艺在抛光硅圆片110上刻蚀形成特定结构模具深腔120;如图1(b)所示,将上述硅圆片110与pyrex7740玻璃圆片160在真空环境下进行键合;如图1(c)所示,将上述键合好的两圆片在一个大气压下、550℃-900℃温度范围内,进行热成型,腔内外压力差使软化后的玻璃形成与上述特定结构模具深腔相应的微结构,冷却,将上述圆片退火消除应力;如图1(d)所示,对上述热退火过后的键合片的玻璃背面进行化学机械抛光,磨平键合片的玻璃圆片背面;如图1(e)所示,使用单面腐蚀方法去除硅模具层,最终得到圆片级pyrex7740玻璃微模具170。这种方法的特点在于利用一个大气压的压差使软化玻璃复制硅模具形貌,采用这种方法可以实现玻璃的各项异性腐蚀的效果,实现玻璃柱子等垂直结构的制备。根据现有文献,在加工孔径1mm这种尺寸量级的pyrex 7740玻璃结构时,800多摄氏度高温下实现近100%填充度所需时间为几十分钟,此时加工的结构高宽比远小于1。当加工100um尺寸的borofloat 33玻璃微结构时(pyrex 7740玻璃软化点与borofloat 33玻璃软化点均为820摄氏度左右),800多摄氏度高温下实现100%填充度所需时间高达6h。不难理解,加工小于100um尺寸的微结构所需时间更长,小到25um尺寸时,一个大气压的差压已不足以实现加工。现有技术的问题在于:(1)中国发明专利“用微模具成型圆片级玻璃器件的方法”中的效果中认为这种方法可制备大高宽比(可达到50:1以上)的玻璃微结构,但受限于一个大气压的压差,实际上利用这种方法难以实现5:1或更大高宽比结构的加工;(2)100um及以下尺寸的微结构加工时间过长,25um尺寸的微结构基本无法加工;(3)为实现小尺寸微结构的加工一般方法为提高温度降低粘度和增长加工时间,提高温度容易使玻璃内部产生气泡,增长加工时间容易使玻璃表面甚至玻璃整体产生裂纹、缺陷等,导致玻璃失透,玻璃性质产生变化;玻璃性质发生变化后,玻璃和硅的结合部分由于热膨胀系数等因素的影响,整个晶圆的可靠性、抗冲击能力等下降。

技术实现要素:

4.本发明目的在于提供一种基于硅模具的圆片级玻璃微结构制造方法,以解决小尺寸大高宽比玻璃微结构的加工,缩短制造时间,提高加工效率,避免玻璃性质产生变化。

5.为解决上述技术问题,本发明的具体技术方案如下:

6.一种基于硅模具的圆片级玻璃微结构制造方法,包括以下步骤:

7.步骤一、在第一衬底晶圆上加工出微结构模具腔室;

8.步骤二、第二衬底晶圆和第一衬底晶圆的直径相同,在第二衬底晶圆上加工出腔室,在第二衬底晶圆中的腔室中加入释气剂;

9.步骤三、将第一衬底晶圆、玻璃晶圆、腔室中有释气剂的第二衬底晶圆键合,实现微结构模具腔室和腔室的密封;

10.步骤四、将上述三层键合晶圆加热,升温至低于玻璃晶圆的软化点200摄氏度至高于玻璃晶圆的软化点200摄氏度这个范围区间内的任意温度点;此时,高温下释气剂分解产生气体,压力驱动软化后的玻璃流入第一衬底晶圆中的微结构模具腔室中;保温一段时间后,冷却,退火消除应力;

11.步骤五、通过腐蚀、减薄研磨抛光去除第一衬底晶圆和第二衬底晶圆,得到带玻璃微结构的玻璃晶圆。

12.进一步的,所述第一衬底晶圆和第二衬底晶圆为硅晶圆;所述第一衬底晶圆和第二衬底晶圆的加工为湿法刻蚀、干法刻蚀、干法刻蚀与湿法刻蚀结合的方法或激光加工、激光加工与湿法刻蚀结合的方法或微电火花加工、微电火花加工与湿法刻蚀结合的方法或微超声加工、微超声加工与湿法刻蚀结合的方法。

13.进一步的,所述释气剂为高温下分解产生气体的化合物是氢化钛、氢化锆、碳酸钙中的一种或多种。

14.进一步的,所述玻璃晶圆材质为硅酸盐玻璃。

15.进一步的,步骤三中,所述真空环境为小于1000pa的环境。

16.进一步的,所述键合是阳极键合或低温直接键合或熔融键合。

17.进一步的,所述冷却是快速冷却至室温然后升温至退火温度进行退火或是快速冷却至退火温度,直接退火。

18.进一步的,步骤三中将第一衬底晶圆、玻璃晶圆、腔室中有释气剂的第二衬底晶圆键合的方法是先实现腔室中有释气剂的第二衬底晶圆与玻璃晶圆的键合得到两层键合晶圆,然后在真空环境下实现两层键合晶圆与第一衬底晶圆的键合。

19.进一步的,步骤三中将第一衬底晶圆、玻璃晶圆、腔室中有释气剂的第二衬底晶圆键合的方法是先在真空环境下对第一衬底晶圆与玻璃晶圆通过键合得到两层键合晶圆,然后将两层键合晶圆与腔室中有释气剂的第二衬底晶圆键合。

20.进一步的,步骤三中将第一衬底晶圆、玻璃晶圆、腔室中有释气剂的第二衬底晶圆键合的方法是在真空环境下对第一衬底晶圆、玻璃晶圆、腔室中有释气剂的第二衬底晶圆键合。

21.本发明的一种基于硅模具的圆片级玻璃微结构制造方法,具有以下优点:

22.(1)中国发明专利(名称:mems封装用圆片级玻璃微腔的制造方法,申请号:200910263297.x)提出采用高温释气剂分解气体驱动软化玻璃制备圆片级的球形玻璃微腔

阵列。此发明专利的主要目的在于利用释气剂分解气体产生的正压力使得密封腔体对应的熔融玻璃呈球形,因此通常所选取的压力为5-10个大气压,一般不超过15个大气压;压力过大球形玻璃微腔会过大甚至破裂,一般通过刻蚀的密封腔体初始尺寸设计玻璃微腔尺寸;同时保温时间一般在3-5min。在上述发明专利中,释气剂的目的主要是替换密封空气产生驱动力。本发明所提出的方法中采用了释气剂,高温下释气剂分解产生气体,通过释气剂的质量调节气压,因此所形成的压力可大于一个大气压,达到几个、数十个、甚至数百个大气压或以上,在满足腔室能承受大压力下不产生破裂的条件应尽可能增大气压;通常情况下,选择20个大气压及以上的大压力使驱动力足够大,减少加工时间。本发明的目的是利用释气剂实现超大压力产生足够的驱动力减小加工时间,避免各种后果,克服现有技术的不足。将释气剂引入本发明提出的技术工艺中,带来了以下几点显著的效果:1、释气剂所带来的大压力可在合适加工温度区间大幅缩短加工时间,提高制造效率,避免长时间加工玻璃产生缺陷;同时避免了为缩短加工时间选择更高温度下加工所带来的缺陷;2、这种方法能够实现大深宽比(5:1及以上)玻璃微结构的加工;3、最显著的特点在于这种方法能够加工10um量级甚至以下的玻璃微结构,显著提高了加工能力,这些10um量级甚至以下的玻璃微透镜阵列、玻璃微柱阵列等结构将带来显著的特征和优势,这些尺寸的玻璃微结构具有特殊的应用场景。将释气剂引入现有技术路线中克服了现有技术的多项缺点,带来了显著的进步。

23.(2)本发明所提出的方法不需要高压加热炉,降低了对设备的要求,可有效降低成本;且高压加热炉能加工的晶圆尺寸一般不超过3英寸,加工能力不足;且高压加热炉难以快速降温,冷却时间过长导致玻璃易发生性质变化。本发明所提出的方法压力由释气剂质量调节,可增大释气剂质量达到大压力,为避免大压力下腔室破裂,可增大衬底晶圆的厚度、减小腔室尺寸或避免腔室的曲率突变(如采用半球腔室、类半球腔室、类半椭球体腔室或类椭球体腔室),达到10mpa压力以上,以加热炉替代了高压加热炉,且可兼容快速冷却,操作性更强,总成本和加工时间减少。内部大压力的存在无需高压外部环境,带来了显著的进步效果。

24.(3)本发明所采用的三层键合晶圆,中间层为玻璃晶圆,上下两层为硅晶圆,这种结构能有效减小冷却退火后的晶圆翘曲。4英寸500um厚的玻璃晶圆与4英寸500um厚的硅晶圆键合形成的晶圆经高温保温、冷却后,翘曲高达100um以上。在本发明方案中,冷却过程中上下两层硅晶圆与玻璃晶圆均产生应力,上下两层硅晶圆所产生的应力能有效抵消大部分,可减小冷却后的晶圆翘曲。

25.(4)本发明所采用的三层键合晶圆,中间层为玻璃晶圆,上下两层为硅晶圆,这种结构在快速冷却过程中能有效避免由应力不均匀引起的晶圆破裂。4英寸500um厚的玻璃晶圆与4英寸500um厚的硅晶圆键合形成的晶圆经高温保温后,快速冷却,不会产生晶圆破裂;但6英寸500um厚的玻璃晶圆与4英寸500um厚的硅晶圆键合形成的晶圆经高温保温后,快速冷却过程中,由于接触空气的玻璃与接触空气的硅热导率相差两个数量级,很容易产生温度不均匀,在实验过程中发现整个晶圆粉碎性破裂,制备失败。本发明方案中,引入的三层键合晶圆由于上下两层硅晶圆热导率一致,且与空气接触,中间夹着玻璃晶圆,在快速冷却过程中上下两层硅晶圆散热速率相差不大,不易产生整体晶圆破裂,此方案适用于大尺寸晶圆的工艺,具有显著的进步效果。

26.(5)本发明所提出的方法能加工更小尺寸更大深宽比的玻璃微结构,可进一步扩展至微传感器、微执行器等其他应用领域。

附图说明

27.图1(a)为现有技术的硅圆片上制备有特定结构模具深腔的截面示意图;

28.图1(b)为现有技术的带有特定结构模具深腔的硅圆片与pyrex7740玻璃圆片键合好的圆片截面示意图;

29.图1(c)为现有技术的键合片热成型后截面示意图;

30.图1(d)为现有技术的热成型后键合片磨平后的截面示意图;

31.图1(e)为现有技术的磨平抛光后键合片去除硅模具层之后的截面示意图;

32.图2(a)为本发明的第一衬底晶圆的截面示意图;

33.图2(b)为本发明的第一衬底晶圆加工有微结构模具腔室的截面示意图;

34.图3(a)为本发明的第二衬底晶圆的截面示意图;

35.图3(b)为本发明的第二衬底晶圆加工有腔室的截面示意图;

36.图3(c)为本发明的第二衬底晶圆腔室中有释气剂的截面示意图;

37.图4为本发明的第一衬底晶圆、玻璃晶圆、第二衬底晶圆键合得到三层键合晶圆的截面示意图;

38.图5为本发明的三层键合晶圆高温加工后的截面示意图;

39.图6为本发明的去除第一衬底晶圆和第二衬底晶圆的带有玻璃微结构的玻璃晶圆截面示意图;

40.图7为本发明的磨平抛光后的带有玻璃微结构的玻璃晶圆截面示意图;

41.图8(a)为本发明的带有截面为矩形的腔室的第二衬底晶圆截面示意图;

42.图8(b)为本发明的带有截面为梯形的腔室的第二衬底晶圆截面示意图;

43.图8(c)为本发明的带有截面为弧形或类弧形的腔室的第二衬底晶圆截面示意图;

44.图9为本发明的第二衬底晶圆上加工的腔室俯视图;

45.图中标记说明:10、第一衬底晶圆;20、微结构模具腔室;30、第二衬底晶圆;40、腔室;50、释气剂;60、玻璃晶圆;70、玻璃微结构;110、硅圆片;120、特定结构模具深腔;160、pyrex 7740玻璃圆片;170、pyrex 7740玻璃微结构。

具体实施方式

46.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种基于硅模具的圆片级玻璃微结构制造方法做进一步详细的描述。

47.本发明包括以下步骤:

48.步骤一、在第一衬底晶圆10上加工出微结构模具腔室20;

49.步骤二、第二衬底晶圆30和第一衬底晶圆10的直径相同,在第二衬底晶圆30上加工出腔室40,在第二衬底晶圆30中的腔室40中加入释气剂50;

50.步骤三、将第一衬底晶圆10、玻璃晶圆60、腔室40中有释气剂50的第二衬底晶圆30键合,实现微结构模具腔室20和腔室40的密封;

51.将第一衬底晶圆、玻璃晶圆、腔室中有释气剂的第二衬底晶圆键合的方法是先实

现腔室中有释气剂的第二衬底晶圆与玻璃晶圆的键合得到两层键合晶圆,然后在真空环境下实现两层键合晶圆与第一衬底晶圆的键合或者是先在真空环境下对第一衬底晶圆与玻璃晶圆通过键合得到两层键合晶圆,然后将两层键合晶圆与腔室中有释气剂的第二衬底晶圆键合或者是在真空环境下对第一衬底晶圆、玻璃晶圆、腔室中有释气剂的第二衬底晶圆键合。

52.步骤四、将上述三层键合晶圆加热,升温至低于玻璃晶圆60的软化点200摄氏度至高于玻璃晶圆60的软化点200摄氏度这个范围区间内的任意温度点;此时,高温下释气剂50分解产生气体,压力驱动软化后的玻璃流入第一衬底晶圆10中的微结构模具腔室20中;保温一段时间后,冷却,退火消除应力;

53.步骤五、通过腐蚀、减薄研磨抛光去除第一衬底晶圆10和第二衬底晶圆30,得到带玻璃微结构的玻璃晶圆60。

54.第一实施例:

55.如图2-图9所示的一种基于硅模具的圆片级玻璃微结构制造方法,具体包括:

56.步骤一、如图2(a)和图2(b)所示,在第一衬底晶圆10上加工出微结构模具腔室20。微结构模具腔室20包括梯形体腔室、金字塔形腔室、半球形腔室、柱形腔室。其中梯形体腔室或金字塔形腔室可通过40%的氢氧化钾强碱溶液(koh)或25%的四甲基氢氧化铵溶液(tmah)湿法刻蚀加工,半球形腔室可通过hna溶液(氢氟酸、硝酸与去离子水按一定比例配比的混合液体,或氢氟酸、硝酸与乙酸按一定比例配比的混合液体)湿法刻蚀加工,柱形腔室可通过深反应离子刻蚀(drie)或各项异性湿法刻蚀加工。所述微结构模具腔室20的加工还可通过激光加工与湿法刻蚀结合的方法、干法刻蚀与湿法刻蚀结合的方法、微电火花加工与湿法刻蚀结合的方法、微超声加工与湿法刻蚀结合的方法中的一种实现。所述第一衬底晶圆10为硅晶圆。所述硅晶圆厚度可以是300um、500um、800um、1mm、2mm或以上,所述硅晶圆直径可以是2英寸、4英寸、6英寸、8英寸、12英寸,作为示例选用6英寸1mm厚的硅晶圆。所述微结构模具腔室20的开口孔径或边长可以是5um、10um、50um、100um、500um、1mm、2mm或以上,作为示例在一个6英寸1mm厚的硅晶圆上加工出100um、500um、1mm开口孔径的微结构模具腔室20阵列;所述微结构模具腔室20的深度可以是10um、50um、100um、200um、300um、400um、500um或以上,作为示例加工深度为500um左右的微结构模具腔室20。所述微结构模具腔室20的深度需小于硅晶圆厚度,例如硅晶圆厚度为500um,圆柱环腔室深度为300um。

57.步骤二、如图3(a),图3(b)和图3(c)所示,在第二衬底晶圆30上加工出腔室40;在第二衬底晶圆30中的腔室40中加入一定质量的释气剂50。所述第二衬底晶圆30的直径与第一衬底晶圆10的直径相同。作为优选方案,所述第二衬底晶圆30的厚度与第一衬底晶圆10的厚度相等,这样可起到部分应力抵消的作用。作为示例,所述第二衬底晶圆30的厚度为1mm。所述腔室40可以是梯形体腔室、圆柱体腔室、长方体腔室等结构。圆柱体腔室和长方体腔室可通过深反应离子刻蚀(drie)、各项异性湿法刻蚀加工、激光加工、激光加工与湿法刻蚀结合的方法、干法刻蚀与湿法刻蚀结合的方法、微电火花加工与湿法刻蚀结合的方法、微超声加工与湿法刻蚀结合的方法等方法实现,如图8(a)所示;梯形体腔室可通过40%的氢氧化钾强碱溶液(koh)或25%的四甲基氢氧化铵溶液(tmah)湿法刻蚀加工,如图8(b)所示;半椭球体或类椭球体腔室可以通过hna溶液(氢氟酸、硝酸与去离子水按一定比例配比的混合液体,或氢氟酸、硝酸与乙酸按一定比例配比的混合液体)湿法刻蚀加工,或通过xef2干

法刻蚀加工,如图8(c)所示。腔室40的各种俯视形貌如图9所示。所述腔室40的开口孔径大于所述微结构模具腔室20的开口孔径,所述腔室40的深度可以是50um、100um、500um或以上,所述腔室40的体积大于所需一定质量的释气剂50体积即可。所述释气剂50为高温下分解产生气体的化合物,可以是氢化钛、氢化锆、碳酸钙中的一种或多种,作为示例这里选用氢化钛。所选用氢化钛的质量高温分解后能提供20个大气压的压力。

58.步骤三、在真空环境下,将第一衬底晶圆10与玻璃晶圆60通过键合得到两层键合晶圆,实现微结构模具腔室20密封。所述玻璃晶圆60直径与硅晶圆直径相同,所述玻璃晶圆60厚度大于微结构模具腔室20的深度。所述玻璃晶圆60为硅酸盐玻璃晶圆,作为示例这里选用型号为pyrex 7740的硼硅酸盐玻璃。所述真空环境为小于1000pa的环境,包括100pa、10pa、1pa、0.001pa、10-7

pa。所述键合为阳极键合、低温直接键合、熔融键合中的一种,作为示例这里选用阳极键合,真空环境选用10pa左右。

59.步骤四、如图4所示,将两层键合晶圆与腔室40中有释气剂50的第二衬底晶圆30通过键合得到三层键合晶圆,实现腔室40密封。所述键合为阳极键合、低温直接键合、熔融键合中的一种,作为示例这里选用阳极键合,键合选用10pa左右的真空环境。所述键合条件可以是在一个大气压的环境下键合,也可以在真空条件下键合,或高于一个大气压的环境下键合(现有常规商用键合机最大键合环境为2个大气压);作为优选方案,一般选用真空环境下键合。

60.步骤五、如图5所示,将上述三层键合晶圆加热,升温至低于玻璃晶圆60的软化点200摄氏度至高于玻璃晶圆60的软化点200摄氏度这个范围区间内的任意温度点;此时,高温下释气剂分解产生气体,压差驱动软化后的玻璃流入第一衬底晶圆中的微结构模具中;保温一段时间后,冷却,退火消除应力。所述冷却可以是快速冷却至室温然后升温至退火温度进行退火,也可以是快速冷却至退火温度,直接退火。作为示例前面选用了pyrex 7740的硼硅酸盐玻璃,其软化点在821摄氏度,保温温度可以选用温度750℃、780℃、800℃、820℃、850℃、880℃,根据微结构模具腔室20的尺寸和加入释气剂20的质量选用合适的保温时间,确保一定的填充度,有些情况需要95%的填充度即可。

61.步骤六、如图6所示,通过湿法刻蚀去除第一衬底晶圆10和第二衬底晶圆30;如图7所示,然后通过减薄研磨抛光得到带玻璃微结构70的玻璃晶圆60。

62.第二实施例:

63.如图2-图9所示的一种基于硅模具的圆片级玻璃微结构制造技术,具体包括:

64.步骤一、如图2(a)和图2(b)所示,在第一衬底晶圆10上加工出微结构模具腔室20。微结构模具腔室20包括梯形体腔室、金字塔形腔室、半球形腔室、柱形腔室。其中梯形体腔室或金字塔形腔室可通过40%的氢氧化钾强碱溶液(koh)或25%的四甲基氢氧化铵溶液(tmah)湿法刻蚀加工,半球形腔室可通过hna溶液(氢氟酸、硝酸与去离子水按一定比例配比的混合液体,或氢氟酸、硝酸与乙酸按一定比例配比的混合液体)湿法刻蚀加工,柱形腔室可通过深反应离子刻蚀(drie)或各项异性湿法刻蚀加工。所述微结构模具腔室20的加工还可通过激光加工与湿法刻蚀结合的方法、干法刻蚀与湿法刻蚀结合的方法、微电火花加工与湿法刻蚀结合的方法、微超声加工与湿法刻蚀结合的方法中的一种实现。所述第一衬底晶圆10为硅晶圆。作为示例选用8英寸2mm厚的硅晶圆,在硅晶圆上加工出10um、50um、100um开口孔径的微结构模具腔室20阵列。所述微结构模具腔室20的深度为250um左右。

65.步骤二、如图3(a),图3(b)和图3(c)所示,在第二衬底晶圆30上加工出腔室40;在第二衬底晶圆30中的腔室40中加入一定质量的释气剂50。所述第二衬底晶圆30的直径与第一衬底晶圆10的直径相同。作为优选方案,所述第二衬底晶圆30的厚度与第一衬底晶圆10的厚度相等,这样可起到部分应力抵消的作用。作为示例,所述第二衬底晶圆30的厚度为2mm。所述腔室40可以是梯形体腔室、圆柱体腔室、长方体腔室等结构。圆柱体腔室和长方体腔室可通过深反应离子刻蚀(drie)、各项异性湿法刻蚀加工、激光加工、激光加工与湿法刻蚀结合的方法、干法刻蚀与湿法刻蚀结合的方法、微电火花加工与湿法刻蚀结合的方法、微超声加工与湿法刻蚀结合的方法等方法实现,如图8(a)所示;梯形体腔室可通过40%的氢氧化钾强碱溶液(koh)或25%的四甲基氢氧化铵溶液(tmah)湿法刻蚀加工,如图8(b)所示;半椭球体或类椭球体腔室可以通过hna溶液(氢氟酸、硝酸与去离子水按一定比例配比的混合液体,或氢氟酸、硝酸与乙酸按一定比例配比的混合液体)湿法刻蚀加工,或通过xef2干法刻蚀加工,如图8(c)所示。腔室40的各种俯视形貌如图9所示。所述腔室40的开口孔径为300um,所述腔室40的深度为200um。所述释气剂50为高温下分解产生气体的化合物,可以是氢化钛、氢化锆、碳酸钙中的一种或多种,作为示例这里选用碳酸钙。所选用碳酸钙的质量高温分解后能提供50个大气压的压力。

66.步骤三、在真空环境下,将第一衬底晶圆10与玻璃晶圆60通过键合得到两层键合晶圆,实现微结构模具腔室20密封。所述玻璃晶圆60直径与硅晶圆直径相同,所述玻璃晶圆60厚度大于微结构模具腔室20的深度,作为示例选用500um厚度。所述玻璃晶圆60为硅酸盐玻璃晶圆,作为示例这里选用型号为borofloat 33的硼硅酸盐玻璃。所述真空环境为小于1000pa的环境,包括100pa、10pa、1pa、0.001pa、10-7

pa。所述键合为阳极键合、低温直接键合、熔融键合中的一种,作为示例这里选用低温直接键合,真空环境选用0.1pa左右。

67.步骤四、如图4所示,将两层键合晶圆与腔室40中有释气剂50的第二衬底晶圆30通过键合得到三层键合晶圆,实现腔室40密封。所述键合为阳极键合、低温直接键合、熔融键合中的一种,作为示例这里选用低温直接键合,键合选用10pa左右的真空环境。

68.步骤五、如图5所示,将上述三层键合晶圆加热,升温至低于玻璃晶圆60的软化点200摄氏度至高于玻璃晶圆60的软化点200摄氏度这个范围区间内的任意温度点;此时,高温下释气剂50分解产生气体,压差驱动软化后的玻璃流入第一衬底晶圆10中的微结构模具中;保温一段时间后,冷却,退火消除应力。所述冷却可以是快速冷却至室温然后升温至退火温度进行退火,也可以是快速冷却至退火温度,直接退火。作为示例前面选用了borofloat 33玻璃,其软化点在820摄氏度,保温温度譬如可以选用温度820℃、850℃、880℃,根据微结构模具腔室20的尺寸和加入释气剂20的质量选用合适的保温时间,确保一定的填充度。

69.步骤六、如图7所示,通过减薄研磨抛光去除第二衬底晶圆30和玻璃晶圆60的一部分,然后通过湿法刻蚀去除第一衬底晶圆10,得到带玻璃微结构70的玻璃晶圆60。

70.本发明具有以下优点:

71.(1)、现有的中国发明专利(名称:mems封装用圆片级玻璃微腔的制造方法,申请号:200910263297.x)提出采用高温释气剂分解气体驱动软化玻璃制备圆片级的球形玻璃微腔阵列。此发明专利的主要目的在于利用释气剂分解气体产生的正压力使得密封腔体对应的熔融玻璃呈球形,因此通常所选取的压力为5-10个大气压,一般不超过15个大气压;压

力过大球形玻璃微腔会过大甚至破裂,一般通过刻蚀的密封腔体初始尺寸设计玻璃微腔尺寸;同时保温时间一般在3-5min。在上述发明专利中,释气剂的目的主要是替换密封空气产生驱动力。本发明所提出的方法中采用了释气剂,高温下释气剂分解产生气体,通过释气剂的质量调节气压,因此所形成的压力可大于一个大气压,达到几个、数十个、甚至数百个大气压或以上,在满足腔室能承受大压力下不产生破裂的条件应尽可能增大气压;通常情况下,选择20个大气压及以上的大压力使驱动力足够大,减少加工时间。本发明的目的是利用释气剂实现超大压力产生足够的驱动力减小加工时间,避免各种后果,克服现有技术的不足。将释气剂引入本发明提出的技术工艺中,带来了以下几点显著的效果:1、释气剂所带来的大压力可在合适加工温度区间大幅缩短加工时间,提高制造效率,避免长时间加工玻璃产生缺陷;同时避免了为缩短加工时间选择更高温度下加工所带来的缺陷;2、这种方法能够实现大深宽比(5:1及以上)玻璃微结构的加工;3、最显著的特点在于这种方法能够加工10um量级甚至以下的玻璃微结构,显著提高了加工能力,这些10um量级甚至以下的玻璃微透镜阵列、玻璃微柱阵列等结构将带来显著的特征和优势,这些尺寸的玻璃微结构具有特殊的应用场景。将释气剂引入现有技术路线中克服了现有技术的多项缺点,带来了显著的进步。

72.(2)、本发明所提出的方法不需要高压加热炉,降低了对设备的要求,可有效降低成本;且高压加热炉能加工的晶圆尺寸一般不超过3英寸,加工能力不足;且高压加热炉难以快速降温,冷却时间过长导致玻璃易发生性质变化。本发明所提出的方法压力由释气剂质量调节,可增大释气剂质量达到大压力,为避免大压力下腔室破裂,可增大衬底晶圆的厚度、减小腔室尺寸或避免腔室的曲率突变(如采用半球腔室、类半球腔室、类半椭球体腔室或类椭球体腔室),达到10mpa压力以上,以加热炉替代了高压加热炉,且可兼容快速冷却,操作性更强,总成本和加工时间减少。内部大压力的存在无需高压外部环境,带来了显著的进步效果。

73.(3)、本发明所采用的三层键合晶圆,中间层为玻璃晶圆,上下两层为硅晶圆,这种结构能有效减小冷却退火后的晶圆翘曲。4英寸500um厚的玻璃晶圆与4英寸500um厚的硅晶圆键合形成的晶圆经高温保温、冷却后,翘曲高达100um以上。在本发明方案中,冷却过程中上下两层硅晶圆与玻璃晶圆均产生应力,上下两层硅晶圆所产生的应力能有效抵消大部分,可减小冷却后的晶圆翘曲。

74.(4)、本发明所采用的三层键合晶圆,中间层为玻璃晶圆,上下两层为硅晶圆,这种结构在快速冷却过程中能有效避免由应力不均匀引起的晶圆破裂。4英寸500um厚的玻璃晶圆与4英寸500um厚的硅晶圆键合形成的晶圆经高温保温后,快速冷却,不会产生晶圆破裂;但6英寸500um厚的玻璃晶圆与4英寸500um厚的硅晶圆键合形成的晶圆经高温保温后,快速冷却过程中,由于接触空气的玻璃与接触空气的硅热导率相差两个数量级,很容易产生温度不均匀,在实验过程中发现整个晶圆粉碎性破裂,制备失败。本发明方案中,引入的三层键合晶圆由于上下两层硅晶圆热导率一致,且与空气接触,中间夹着玻璃晶圆,在快速冷却过程中上下两层硅晶圆散热速率相差不大,不易产生整体晶圆破裂,此方案适用于大尺寸晶圆的工艺,具有显著的进步效果。

75.(5)、本发明所提出的方法能加工更小尺寸更大深宽比的玻璃微结构,可进一步扩展至微传感器、微执行器等其他应用领域。

76.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。