1.本发明涉及金属微结构加工技术领域,具体地,涉及无氧铜结构功能表面射流抛光液及抛光方法。

背景技术:

2.微结构表面(micro-structured surface)是一种具有规律性周期阵列并能够实现光学、物理、生物等特定功能的微小结构性表面,而无氧铜本身具有极好的冷加工性、焊接性能、耐蚀性能和散热性能,在光、电、磁、热等高要求领域具有重要的应用,所以无氧铜微结构表面具有广阔的应用前景。微结构表面要求具有很高的光洁度及表面粗糙度,在生产过程中,由于生产设备、材料特征、加工工艺等原因,无氧铜表面微结构首先采用机械加工的方式,然后采用超精密加工技术去除表面凸起、凹坑、加工纹路、毛刺等缺陷,以提升表面质量。射流抛光是一种可以实现原子级去除的加工技术,加工后能够获得低表面粗糙度的无损伤表面。射流抛光的优势在于其对加工样件的形状要求较低,尤其适合复杂结构表面超精密加工,然而传统射流抛光材料去除效率较低,加之无氧铜属于有色金属,分子比较活跃,在各工序的生产环节极易氧化。

3.因此,目前的无氧铜结构功能表面射流抛光液及抛光方法仍有待改进。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种无氧铜微结构功能表面射流抛光液及抛光方法,采用该抛光液可以显著提高无氧铜微结构表面超精密加工效率,同时避免加工后无氧铜的氧化。

5.为此,本发明的一个方面,提出了一种无氧铜微结构功能表面射流抛光液,基于所述抛光液的总质量,按质量百分比计,所述抛光液包括:颗粒1%-20%;氧化剂0.1%-10%;络合剂0.01%-1%;ph调节剂0.1%-1%;氧化平衡剂0.001%-0.1%;及余量去离子水。由此,采用该组成的抛光液可以显著提高无氧铜微结构表面超精密加工效率,同时避免加工过程中无氧铜的氧化。

6.另外,根据本发明上述实施例的无氧铜微结构功能表面射流抛光液还可以具有如下附加的技术特征:

7.根据本发明的实施例,所述抛光液为胶体悬浮液,所述胶体悬浮液的ph值为6-8。由此,提高抛光液的稳定性以及无氧铜微结构表面抗氧化效果。

8.根据本发明的实施例,所述颗粒为氧化硅、氧化铈、氧化铝、碳化硅、氧化铁、氧化锆和金刚石中的至少一种。由此,提高抛光液对无氧铜微结构表面的抛光效果。

9.根据本发明的实施例,所述颗粒的平均粒径为10-5000nm。由此,避免抛光过程中颗粒太大使无氧铜微结构表面产生缺陷。

10.根据本发明的实施例,所述氧化剂为过氧化氢、过氧化脲、过氧甲酸、过氧乙酸、过碳酸钠、过硫酸、过硫酸盐、高碘酸、高碘酸盐、高氯酸、高氯酸盐、氯酸、氯酸盐、次氯酸、次

氯酸盐、钼酸、钼酸盐、硫酸、硫酸盐、硝酸和硝酸盐中的至少一种。由此,提高抛光液对无氧铜微结构表面的去除效率。

11.根据本发明的实施例,所述络合剂为乙二胺四乙酸、氨基三亚甲基膦酸、羟基亚乙基二膦酸、2-羟基膦酰基乙酸、二己烯三胺五亚甲基膦酸、2-膦酰基-1,2,4-丁烷三羧酸、2-膦酸丁烷-1,2,4-三羧酸、甘氨酸、天冬氨酸、丝氨酸、苏氨酸、半胱氨酸、脯氨酸、谷氨酸、组氨酸和精氨酸中的至少一种。由此,提高抛光液对无氧铜微结构表面的去除效率。

12.根据本发明的实施例,所述ph调节剂为氢氧化钠、氢氧化钾和氨水中的至少之一。由此,提高抛光液的抗氧化性能,减小抛光液对无氧铜微结构表面的腐蚀。

13.根据本发明的实施例,所述氧化平衡剂包括黄酮类化合物、黄酮醇类化合物、二氢黄酮类化合物、异黄酮类化合物、二氢异黄酮类化合物、查尔酮类化合物、橙酮类化合物、黄烷类化合物、花色素类化合物和双黄酮类化合物。由此,平衡抛光液的氧化性能。

14.根据本发明的实施例,所述氧化平衡剂为黄岑素、黄芩苷、槲皮素、芦丁、陈皮素、甘草苷、水飞蓟素、异水飞蓟素、大豆素、葛根素、鱼藤酮、甘草素、金鱼草素、儿茶素、飞燕草素、矢车菊素、银杏素和异银杏素中的至少一种。由此,进一步平衡抛光液的氧化性能。

15.在本发明的另一方面,提出了一种无氧铜微结构功能表面抛光方法。根据本发明的实施例,该方法包括:以前述的抛光液作为射流抛光液对所述无氧铜微结构功能表面进行抛光。由此,使用该方法进行抛光具有前述的抛光液所具有的全部优点,在此不再赘述。总的来说,至少具有去除效率高、抗氧化性能好的优点。

附图说明

16.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

17.图1显示了本发明实施例2进行抛光后无氧铜表面的抛光效果图;

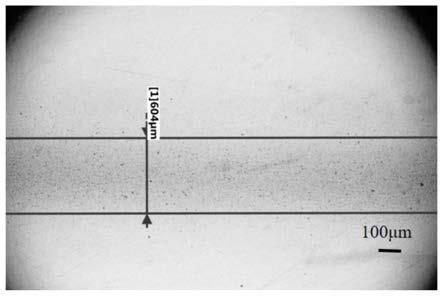

18.图2显示了本发明实施例2进行抛光后无氧铜表面抛光深度图;

19.图3显示了对比例1进行抛光后无氧铜表面的抛光效果图;

20.图4显示了对比例1进行抛光后无氧铜表面抛光深度图;

21.图5显示了对比例2进行抛光后无氧铜表面的抛光效果图。

具体实施方式

22.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

23.在本发明的一个方面,提出了一种无氧铜微结构功能表面射流抛光液,基于抛光液的总质量,按质量百分比计,抛光液包括:颗粒1%-20%、氧化剂0.1%-10%、络合剂0.01%-1%、ph调节剂0.1%-1%、氧化平衡剂0.001%-0.1%及余量去离子水。由此,采用该组成抛光液可以显著提高无氧铜微结构表面超精密加工效率,同时避免加工后无氧铜的氧化。

24.为了方便理解,下面对上述组成的抛光液能够实现上述有益效果的原理进行简单

说明:

25.如前所述,目前无氧铜微结构功能表面的加工常采用射流抛光的方式进行,射流抛光过程中多采用水经过高压进行抛光,去除效率低,加之无氧铜属于有色金属,分子比较活跃,在抛光过程中极易被氧化,使无氧铜表面发黑。本发明提出的抛光液,通过将颗粒、氧化剂、络合剂、ph调节剂和氧化平衡剂复配,颗粒起到射流抛光中机械作用,氧化剂与无氧铜表面的铜反应生成铜氧化物,络合剂与铜氧化物反应生成较蓬松的易离去络合物,从而提高抛光液的去除效率,并降低颗粒机械作用带来的缺陷;除此之外,抛光液中的氧化平衡剂与氧化剂产生的自由基反应,可生成稳定的p-π共轭结构,从而能有效抑制自由基的链式连锁反应,降低氧化反应速率,避免抛光后无氧铜表面过渡氧化出现发黑现象,提高抛光液的性能。同时,发明人发现,若抛光液中颗粒含量小于1wt%,则抛光液去除深度较低,若颗粒含量高于20wt%,则抛光表面出现凹坑;同时若氧化剂含量低于0.1wt%,则去除效率低,若氧化剂含量高于10wt%,无氧铜微结构表面过度氧化出现发黑现象;若络合剂含量低于0.01wt%,则出现络合不足;若络合剂含量高于1wt%,会造成腐蚀缺陷,导致抛光后不同区域表面粗糙度差异较大;若ph调节剂含量低于0.1wt%,抛光液会侵蚀无氧铜微结构表面的非抛光区域,若ph调节剂含量高于1wt%,无氧铜微结构表面粗糙度增加;若氧化平衡剂含量高于0.1wt%,仅发生微弱或者不发生氧化反应,若氧化平衡剂含量低于0.001wt%,无氧铜微结构表面会出现过度氧化或氧化不均匀现象。由此,本发明提出的抛光液,通过颗粒、氧化剂、络合剂、氧化平衡剂、ph调节剂的协同作用,使抛光液在对无氧铜微结构表面进行抛光时,具有去除效率高、表面质量好,同时避免无氧铜微结构表面发黑的优点。

26.根据本发明的一些实施例,抛光液形式不受特别限制,本领域技术人员可根据需要自由选择。根据本发明的一些具体实施例,抛光液可以为胶体悬浮液,从而使得该抛光液具有优异的稳定性和再分散性,并且该胶体悬浮液的ph值为6-8。发明人发现,若ph值小于6,抛光液会侵蚀无氧铜微结构表面的非抛光区域;若ph值大于8,抛光后表面粗糙度增加。进一步地,上述抛光液中的ph调节剂的种类不受特别限制,只要能满足抛光液的ph要求即可,具体地,ph调节剂包括但不限于氢氧化钠、氢氧化钾和氨水中的至少之一。由此,通过加入ph调节剂,使抛光液的ph处于6-8范围内,可进一步提高抛光液的抗氧化性能,避免抛光过程中无氧铜表面发黑,除此之外,还可避免抛光液对无氧铜表面发生腐蚀。

27.根据本发明的一些实施例,抛光液中颗粒的种类不受特别限制,本领域技术人员可根据需要自行选择,具体地,可以包括但不限于氧化硅、氧化铈、氧化铝、碳化硅、氧化铁、氧化锆和金刚石中的至少一种。由此,提高抛光液对无氧铜结构表面的抛光效果。此处需要特别说明的是,颗粒的粒径不受特别限制,本领域技术人员可根据抛光效果进行自由选择,根据本发明的一些具体实施例,颗粒的平均粒径可以为10-5000nm,具体地,可以为100nm、500nm、1000nm、2000nm、3000nm、4000nm等。由此,避免抛光过程中颗粒粒径过大使无氧铜表面产生缺陷。

28.根据本发明的一些实施例,抛光液中氧化剂的种类不受特别限制,本领域技术人员可根据要求自由选择,具体地,可以包括但不限于过氧化氢、过氧化脲、过氧甲酸、过氧乙酸、过碳酸钠、过硫酸、过硫酸盐、高碘酸、高碘酸盐、高氯酸、高氯酸盐、氯酸、氯酸盐、次氯酸、次氯酸盐、钼酸、钼酸盐、硫酸、硫酸盐、硝酸和硝酸盐中的至少一种。由此,通过将该类氧化剂与抛光液中其他组分进行复配,可以与无氧铜表面发生化学反应,生成易离去物质,

提高抛光液的去除效率。

29.根据本发明的另一些实施例,抛光液中络合剂的种类不受特别限制,本领域技术人员可根据要求自由选择,具体地,可以为乙二胺四乙酸、氨基三亚甲基膦酸、羟基亚乙基二膦酸、2-羟基膦酰基乙酸、二己烯三胺五亚甲基膦酸、2-膦酰基-1,2,4-丁烷三羧酸、2-膦酸丁烷-1,2,4-三羧酸、甘氨酸、天冬氨酸、丝氨酸、苏氨酸、半胱氨酸、脯氨酸、谷氨酸、组氨酸和精氨酸中的至少一种。由此,抛光液中的络合剂可以与无氧铜表面发生化学反应,生成易离去物质,提高抛光液的去除效率。

30.根据本发明的一些实施例,抛光液中氧化平衡剂包括黄酮类化合物、黄酮醇类化合物、二氢黄酮类化合物、异黄酮类化合物、二氢异黄酮类化合物、查尔酮类化合物、橙酮类化合物、黄烷类化合物、花色素类化合物和双黄酮类化合物中至少之一。由此,该类氧化平衡剂可以与氧化剂产生的自由基反应,生成稳定的p-π共轭结构,从而能有效抑制自由基的链式连锁反应,有效控制氧化反应速率,避免抛光后无氧铜表面过度氧化出现发黑现象,提高抛光液的抗氧化效果。具体的,上述氧化平衡剂包括但不限于黄岑素、黄芩苷、槲皮素、芦丁、陈皮素、甘草苷、水飞蓟素、异水飞蓟素、大豆素、葛根素、鱼藤酮、甘草素、金鱼草素、儿茶素、飞燕草素、矢车菊素、银杏素和异银杏素中的至少一种。

31.在本发明的另一方面,提供了一种无氧铜微结构功能表面抛光方法。包括:以前述的抛光液作为射流抛光液对所述无氧铜微结构功能表面进行抛光。由此,使用该方法进行抛光具有前述的抛光液所具有的全部优点,在此不再赘述。总的来说,至少具有去除效率高、抗氧化的优点。

32.性能测试

33.本发明抛光液采用射流抛光方式进行评价,抛光条件为:

34.评价区域:直线往复扫描抛光区域;

35.射流抛光压力:0.2-1mpa;抛光时间:30min;抛光距离:4mm;移动距离:5mm;移动速度:3mm/min;抛光角度:90

°

垂直射流。

36.抛光深度测试方法:

37.使用白光干涉仪,选取合适的物镜(2.75x、5x、10x)、目镜(2x、1x、0.5x)组合,使抛光斑点或抛光区域完全置于视野,进行测量,截取测量后的三维高度图,获取一横截面,其轮廓曲线最高点与最低点之差为抛光深度。

38.抛光后无氧铜表面粗糙度测试方法:

39.使用白光干涉仪,选取合适的物镜(2.75x、5x、10x)、目镜(2x、1x、0.5x)组合,使抛光斑点或抛光区域完全置于视野,进行测量,截取抛光斑点或抛光区域上一合适矩形区域(根据斑点/形状大小选择),如50μm*50μm、100μm*100μm,进行粗糙度分析,即可获取表面粗糙度信息。

40.实施例1

41.向去离子水中依次加入200nm的氧化硅颗粒20wt%,高氯酸0.1wt%,乙二胺四乙酸0.5wt%,氢氧化钠0.5wt%,甘草苷0.005wt%,不断搅拌至其混合均匀,混合均匀后形成射流抛光液,抛光液的ph为6.8。通过射流抛光对无氧铜表面进行抛光,抛光后,对表面进行清洗和干燥。采用光学显微镜观察表面缺陷(划痕、凹坑),采用白光干涉仪测量抛光深度、抛光后样品表面粗糙度,结果见表1。

42.实施例2

43.其余操作步骤同实施例1,所不同的是,抛光液中各组分含量分别为:5000nm的氧化铝颗粒10wt%,双氧水10wt%,天冬氨酸0.1wt%,氨水1wt%,葛根素0.001wt%,不断搅拌至其混合均匀,混合均匀后形成射流抛光液,抛光液的ph为7.5。采用光学显微镜观察表面缺陷(划痕、凹坑),采用白光干涉仪测量抛光深度、抛光后样品表面粗糙度,结果见表1。

44.实施例3

45.其余操作步骤同实施例1,所不同的是,抛光液中各组分含量分别为:1000nm的金刚石颗粒1wt%,硫酸0.2wt%,甘氨酸1wt%,氢氧化钾1wt%,飞燕草素0.002wt%,不断搅拌至其混合均匀,混合均匀后形成射流抛光液,抛光液的ph为8.0。采用光学显微镜观察表面缺陷(划痕、凹坑),采用白光干涉仪测量抛光深度、抛光后样品表面粗糙度,结果见表1。

46.实施例4

47.其余操作步骤同实施例1,所不同的是,抛光液中各组分含量分别为:500nm的碳化硅颗粒2wt%,高碘酸0.5wt%,2-羟基膦酰基乙酸1wt%,氢氧化钾0.5wt%,黄芩苷0.01wt%,不断搅拌至其混合均匀,混合均匀后形成射流抛光液,抛光液的ph为6.0。采用光学显微镜观察表面缺陷(划痕、凹坑),采用白光干涉仪测量抛光深度、抛光后样品表面粗糙度,结果见表1。

48.对比例1

49.其余操作步骤同实施例1,所不同的是,抛光液中各组分含量分别为:1000nm的氧化铝颗粒5wt%,搅拌均匀,液体的ph为6.5。采用光学显微镜观察表面缺陷(划痕、凹坑),采用白光干涉仪测量抛光深度、抛光后样品表面粗糙度,结果见表1。

50.对比例2

51.使用商用铜抛光液,ph为6.0。采用光学显微镜观察表面缺陷(划痕、凹坑),采用白光干涉仪测量抛光深度、抛光后样品表面粗糙度,结果见表1。

52.表1

[0053][0054][0055]

由表1可以看出,本发明提出的抛光液去除深度明显高于对比例1,而且抛光后,无氧铜微结构表面无缺陷,没有出现发黑的现象;对比例1中的抛光液仅含有磨料和水,抛光后去除深度较小,而且无氧铜结构表面发黑,说明无氧铜被氧化;对比例2中的抛光液为商

用抛光液,对无氧铜表面进行抛光后,容易腐蚀无氧铜结构表面的非抛光区域,并且去除效果不好。

[0056]

从说明书附图中可以看出,附图1为本发明提出的抛光液对无氧铜表面进行抛光后,抛光区域正常,没有出现发黑,附图2可以看出去除深度较大,去除效率较好;附图3为对比例1进行抛光后,无氧铜微结构表面抛光区域发黑,无氧铜被氧化,并且从附图4可以看出去除深度较小,去除效率低;附图5为对比例2抛光效果图,非抛光区域发黑,说明抛光液已腐蚀非抛光区域。

[0057]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。