1.本发明涉及商标烫印的技术领域,尤其是涉及一种超细纤维眼镜布自动化烫标机。

背景技术:

2.商标是用来区别一个经营者的品牌和其他经营者的品牌的标记,商标的种类、形状和大小千变万化,但是都要印制在商品或者商品的包装物上才能使用。

3.眼镜布由于其特殊的使用场景,通常采用超细纤维制成。在对眼镜布进行烫标时,可以采用烫画标完成烫印,烫画标是用普通墨水或者颜料墨水打印好图案在专用的转印纸上,通过对转印纸进行加热,转印纸上的一层胶质遇热融化连同打印图案一起粘附在眼镜布表面的方法。

4.现有的烫标过程,通常是通过生产人员人工将烫画标放置在眼镜布的表面,导致烫标的效率低下。

技术实现要素:

5.为了提高对眼镜布的烫标效率,本技术提供一种超细纤维眼镜布自动化烫标机。

6.本技术提供的一种超细纤维眼镜布自动化烫标机,包括机架,所述机架上端固定连接有工作台面,所述工作台面上端设置有用于放置眼镜布的放置台,所述工作台面上端设置有用于加热烫画标的加热组件,所述工作台面上设置有用于自动放置烫画标的上料组件,所述上料组件包括第一真空吸盘,所述第一真空吸盘与工作台面活动连接。

7.通过采用上述技术方案,在对眼镜布进行烫印时,生产人员首先将眼镜布放置于放置台上,上料组件对烫画标进行自动上料,通过第一真空吸盘对烫画标的吸附,自动将烫画标贴放在眼镜布上,放置完成后,加热组件对烫画标进行加热,烫画标上的图案受热后粘附在眼镜布表面,完成烫标,上料组件的设置实现了对烫画标的自动上料,提高了烫标的效率。

8.可选的,所述工作台面上设置有安装罩,所述加热组件包括可伸缩油缸,所述可伸缩油缸通过连接臂与防护罩相连接,所述可伸缩油缸的活塞杆端头固定连接有加热块,所述加热块用于与烫画标相抵触以将图案转印至眼镜布上。

9.通过采用上述技术方案,可伸缩油缸为加热块的滑移提供了驱动力,可伸缩油缸启动,驱动加热块移动,加热块与烫画标相接触,加热块通过热传导,使烫画标上的图案印刷到眼镜布上。

10.可选的,所述可伸缩油缸的两侧均固定连接有导向块,所述加热块与导向块之间设置有导向杆,所述导向杆的一端与加热块固定连接,所述导向杆的另一端穿设在导向块内,所述导向杆与导向块滑移连接。

11.通过采用上述技术方案,加热块需要滑动一定的行程与烫画标相接触,导向块以及导向杆的设置为加热块的滑动提供了导向和限位,使加热块的滑动更加稳定。

12.可选的,所述上料组件还包括水平驱动部,所述水平驱动部包括第一气缸,所述第一气缸位于安装罩内,所述第一气缸与工作台面固定连接,所述第一气缸的活塞杆沿水平方向设置,所述第一气缸用于驱动第一真空吸盘沿水平方向移动。

13.通过采用上述技术方案,第一气缸为第一真空吸盘沿水平方向的移动提供了驱动力,实现了第一真空吸盘沿水平方向的运动。

14.可选的,所述上料组件还包括竖直驱动部,所述竖直驱动部包括第二气缸,所述第二气缸通过转接板与第一气缸的活塞杆端头固定连接,所述第二气缸的活塞杆沿竖直方向设置,所述第二气缸用于驱动第一真空吸盘沿竖直方向移动。

15.通过采用上述技术方案,第二气缸为第一真空吸盘沿竖直方向的移动提供了驱动力,实现了第一真空吸盘沿竖直方向的运动。

16.可选的,所述第一真空吸盘通过第一安装板与第二气缸的活塞杆端头相连,所述第一真空吸盘与第一安装板可拆卸连接。

17.通过采用上述技术方案,第一安装板的设置可以使第一真空吸盘更加稳定的与第二气缸相连,第一真空吸盘与第一安装板可拆卸连接方便了对第一真空吸盘的拆装。

18.可选的,所述工作台面上还设置有下料组件,所述下料组件包括第二真空吸盘,所述第二真空吸盘用于吸附烫印完成的烫画标,所述第二真空吸盘与工作台面活动相连。

19.通过采用上述技术方案,下料组件将使用过后的烫画标从眼镜布上自动取走,第二真空吸盘对使用过厚的烫画标进行吸附,实现了烫画标的自动下料。

20.可选的,所述下料组件还包括第三气缸,所述第三气缸为旋转气缸,所述第三气缸与工作台面固定连接,所述第二真空吸盘通过第二安装板与第三气缸的活塞杆端头相连。

21.通过采用上述技术方案,第三气缸为第二真空吸盘的移动提供了驱动力,实现了第二真空吸盘的自动移动。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.在对眼镜布进行烫印时,生产人员首先将眼镜布放置于放置台上,上料组件对烫画标进行自动上料,通过第一真空吸盘对烫画标的吸附,自动将烫画标贴放在眼镜布上,放置完成后,加热组件对烫画标进行加热,烫画标上的图案受热后粘附在眼镜布表面,完成烫标,上料组件的设置实现了对烫画标的自动上料,提高了烫标的效率;

24.2. 下料组件将使用过后的烫画标从眼镜布上自动取走,第二真空吸盘对使用过厚的烫画标进行吸附,实现了烫画标的自动下料。

附图说明

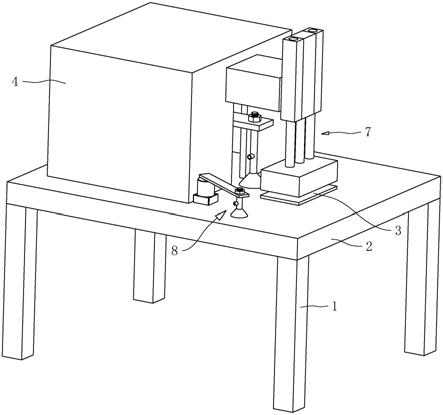

25.图1是用于体现本实施例整体结构的示意图。

26.图2是用于体现本实施例整体结构的爆炸示意图。

27.图3是用于体现上料组件结构的示意图。

28.图4是用于体现第一真空吸盘与第一安装板连接关系的示意图。

29.图5是用于体现加热组件结构的示意图。

30.图6是用于体现下料组件结构的示意图。

31.附图标记说明:

32.1、机架;2、工作台面;3、放置台;4、安装罩;41、滑移槽;5、上料组件;51、第一气缸;

52、转接板;53、第二气缸;54、第一安装板;55、第一真空吸盘;551、抽吸罩;552、导气管;553、进气管;56、限位环;57、锁紧螺母;6、连接臂;7、加热组件;71、可伸缩油缸;72、加热块;73、导向块;74、导向杆;8、下料组件;81、第三气缸;82、第二安装板;83、第二真空吸盘。

具体实施方式

33.以下结合附图1-6对本技术作进一步详细说明。

34.本技术实施例公开一种超细纤维眼镜布自动化烫标机。

35.参照图1和图2,一种超细纤维眼镜布自动化烫标机包括机架1,机架1上端固定连接有工作台面2,工作台面2上固定连接有用于放置眼镜布的放置台3,工作台面2上还设置有安装罩4,安装罩4内设置有用于自动上料烫画标的上料组件5,放置台3上方设置有用于加热烫画标的加热组件7,安装罩4靠近放置台3的一侧社设置有用于自动下料烫画标的下料组件8。

36.参照图1和图2,在对眼镜布进行烫标时,生产人员将眼镜布放置于放置台3上,上料组件5将烫画标自动放置在眼镜布的表面,烫画标放置完成后,加热组件7对烫画标进行加热,烫画标上的图案粘附在眼镜布表面,完成烫标,下料组件8将烫标完成的烫画标自动取走,设备实现了对烫画标的自动上料和下料,提高了烫标的效率。

37.参照图3,安装罩4为下端开口的罩体,安装罩4与工作台面2固定连接,上料组件5包括第一气缸51以及第二气缸53,第一气缸51以及第二气缸53均位于安装罩4内,第一气缸51的缸体与工作台面2固定连接,第一气缸51的活塞杆沿水平方向设置,第一气缸51的活塞杆端头朝向放置台3设置,第一气缸51的活塞杆端头固定连接有转接板52,第二气缸53的缸体与转接板52固定连接,第二气缸53的活塞杆竖直朝上设置,第二气缸53的活塞杆端头连接有第一安装板54,第一安装板54沿水平方向设置,第一安装板54的一端与第二气缸53的活塞杆端头固定连接,第一安装板54的另一端延伸至安装罩4外,安装罩4靠近放置台3的侧壁上开设有与第一安装板54相对应的滑移槽41,第一安装板54滑移设置在滑移槽41内,上料组件5还包括第一真空吸盘55,第一真空吸盘55设置于第一安装板54位于安装罩4外的一端,第一真空吸盘55与第一安装板54可拆卸连接。

38.参照图3,第一气缸51为第一真空吸盘55沿水平方向的移动提供了驱动力,实现了第一真空吸盘55沿水平方向的运动。第二气缸53为第一真空吸盘55沿竖直方向的移动提供了驱动力,实现了第一真空吸盘55沿竖直方向的运动。上料组件5对烫画标进行上料时,第二气缸53的活塞杆缩回,第一真空吸盘55向下移动,吸附烫画标,吸附完成后,第二活塞杆伸出,随后第一气缸51的活塞杆向外伸出,驱动第一真空吸盘55移动至眼镜布上方,第二气缸53的活塞杆缩回,第一真空吸盘55将烫画标放置在眼镜布表面上,完成对烫画标的自动上料。

39.参照图4,第一真空吸盘55包括导气管552、抽吸罩551以及进气管553,导气管552的一端与抽吸罩551相连通,抽吸罩551位于第一安装板54下方,导气管552的另一端穿过第一安装板54延伸至第一安装板54上方,导气管552位于第一安装板54上方的一端不与外界相连通,导气管552的外环壁上固定连接有限位环56,限位环56位于第一安装板54下方,进气管553位于第一安装板54下方且与导气管552相连通,第一安装板54的上方设置有锁紧螺母57,锁紧螺母57与导气管552螺纹连接。

40.参照图4,第一真空吸盘55与第一安装板54可拆卸连接方便了对第一真空吸盘55的拆装,安装第一真空吸盘55时,使限位环56与第一安装板54相抵接,旋动锁紧螺母57,将第一真空吸盘55锁紧即可。

41.参照图5,安装罩4靠近放置台3的侧壁上固定连接有连接臂6,加热组件7包括可伸缩油缸71以及用于对烫画标进行抵触和加热的加热块72,可伸缩油缸71与连接臂6远离安装罩4的一端固定连接,可伸缩油缸71的活塞杆端头朝下设置,加热块72与可伸缩油缸71的活塞杆端头固定连接,加热块72位于放置台3的正上方。

42.参照图5,可伸缩油缸71相对的两侧均设置有导向块73,导向块73与可伸缩油缸71固定连接,加热块72与导向块73之间设置有导向杆74,导向杆74与可伸缩油缸71的活塞杆相平行,导向杆74的一端与加热块72固定连接,导向杆74的另一端滑移设置在导向块73内。

43.参照图5,可伸缩油缸71为加热块72的滑移提供了驱动力,可伸缩油缸71启动,驱动加热块72移动,加热块72与烫画标相接触,加热块72通过热传导,使烫画标上的图案印刷到眼镜布上,导向块73以及导向杆74的设置为加热块72的滑动提供了导向和限位,使加热块72的滑动更加稳定。

44.参照图5和图6,下料组件8包括第三气缸81以及用于吸附烫画标的第二真空吸盘83,第三气缸81与工作台面2固定连接,第三气缸81的活塞杆端头朝上设置,第三气缸81为旋转气缸,第二真空吸盘83与第三气缸81的活塞杆端头通过第二安装板82相连接,第二安装板82的一端与第三气缸81的活塞杆端头固定连接,第二安装板82的另一端与第二真空吸盘83可拆卸连接,第二真空吸盘83的可拆卸结构与第一真空吸盘55的可拆卸结构完全一致。

45.参照图6,烫画标烫印完成后,第三气缸81启动,第三气缸81的活塞杆驱动第二安装板82转动并且沿竖直方向升降,驱动第二真空吸盘移动至烫画标上方,对烫印完成的烫画标进行下料。

46.本技术实施例的实施原理为:生产人员首先将眼镜布水平铺设在放置台3上,眼镜布铺设完成后,上料组件5启动,第一真空吸盘55将烫画标放置在眼镜布的表面上。随后加热组件7启动,加热块72对烫画标进行压紧和加热,烫画标受热后,烫画标上的图案粘附在眼镜布表面。烫印完成后,下料组件8启动,第二真空吸盘将烫印完成的烫画标从眼镜布表面取走。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。