1.本实用新型涉及打码机领域,尤其涉及一种能对产品不同位置进行打码的激光打码机。

背景技术:

2.汽车主减速器主要由主减速壳体、主动齿轮、被动齿轮、差速器、轴承等零部件组成,如一专利号为zl202022272856.8 (授权公告号为cn213270971u)的中国实用新型专利《主减速器壳体、主减速器总成及汽车》中公开有主减速器壳体包括:包括第一壳体和第二壳体,其中,第一壳体设置有容纳主减速器的主动齿轮的第一腔室,第二壳体设置有用于容纳主减速器的被动齿轮的第二腔室,第一腔室和第二腔室连通,其中在汽车主减速器出厂前需要在第一壳体或第二壳体上打码,打码内容为产品编号、日期、班次以及二维码等,具体的打码位置需分设在第一壳体或第二壳体上的不同位置,且每个位置的高度不同。

3.为此,现有专利中针对不同打码位置进行打码的打码机可参考如一申请号为cn202010971455.3(申请公布号为cn112238299a)的中国发明专利申请《一种可调节打码位置的激光打码机及其操作方法》其公开了一种包括有机柜,机柜的下表面通过螺栓安装有万向轮,机柜的正对面安装有柜门,两扇柜门上均安装有门把手,机柜的上表面安装有操作台,操作台的上表面通过螺栓安装有固定板,固定板上安装有升降立柱,升降立柱的正对面设置有标尺,升降立柱的上端安装有升降调节摇把,升降调节摇把驱动y轴调节机构在升降立柱上升降,y轴调节机构上安装有x轴调节机构。本发明的可调节打码位置的激光打码机及其操作方法,虽然通过升降调节摇把、y轴调节机构和x轴调节机构使激光打码头的打码位置可根据使用需求进行调节,但在实际操作过程中也具有如下局限性:一、需要通过人工将待打码的产品搬运至工作平台上,人工搬运时更适用于体积较小,重量较轻的产品,而体积较大或是重量较重的产品如上述的减速器,则会使工人搬运更显费力;二、由于激光打码头是可调的,若激光打码头与工作平台距离较近时,则在工人搬运时激光打码头对待打码的产品容易造成干涉,为此需要作进一步的改进。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对上述现有技术现状而提供一种能避免工人在搬运待打码产品的过程中与激光打码头发生干涉的激光打码机。

5.本实用新型所要解决的第二个技术问题是针对上述现有技术现状而提供一种能满足工人搬运更加省力的激光打码机。

6.本实用新型解决上述第一个技术问题所采用的技术方案为:该激光打码机,包括有机柜,所述机柜的上表面安装有操作台,所述操作台上包括有能对待打码产品进行打码的打码机构,其特征在于:还包括有对待打码产品进行定位的定位机构,所述定位机构包括具有调节孔的板体、设置在所述板体的定位件以及用于将所述定位件紧固在板体之调节孔中的紧固件,所述板体能相对所述打码机构滑移,继而实现待打码产品能移至或移出所述

打码机构的下方。

7.为了能够使得待打码产品更平稳地位于打码机构的下方,优选地,所述定位件包括有呈三角形分布的第一定位件、第二定位件和第三定位件,所述第三定位件位于与所述第一定位件和第二定位件所在第一连线的中点相垂直的第二连线上。第一定位件、第二定位件和第三定位件呈三角形分布能够更稳定地定位待打码产品,进而能使得待打码产品在不同打码位置更平稳地暴露在打码机构的下方。

8.为解决第二个技术问题,优选地,所述机柜对应所述打码机构的下方局部具有容置空间,所述容置空间中设置有能将待打码产品升至操作台所在平面的升降机构。利用升降机构将待打码产品进行升降操作,能实现待打码产品升或降至所需要的位置,在减轻工人的工作强度的同时还能避免搬运过程与打码机构发生干涉。

9.进一步地,所述升降机构包括有设置在所述容置空间中的第一驱动件、与所述第一驱动件的动力输出端相连接的第一连接板以及至少两个穿过所述第一连接板板角的导向杆,在第一驱动件驱动的状态下,所述第一连接板能够沿着各个所述导向杆上下滑移,所述板体能相对所述第一连接板滑移,继而实现待打码产品移至或移出所述打码机构的下方。由于板体能相对第一连接板滑移,这样在工人将待打码产品搬运至板体上时,能相对第一连接板外移,避免了直接将待打码产品搬运至板体上时与各个导向杆之间发生的干涉,而在待打码产品搬运至板体后,能滑移至第一连接板上并在第一驱动件的驱动作用下,一起沿着各个所述导向杆向上移至操作台所在平面进行打码。

10.进一步地,所述第一连接板上设置有供所述板体滑移的滑槽,而所述板体则具有能在所述滑槽中滑动的滑动轨,对应地,所述板体下表面连接有将所述板体支承的支承杆,所述支承杆的底部连接有滑轮。

11.为了能够调整打码机构与待打码产品的相对打码距离,优选地,所述打码机构包括有连接在所述操作台上的机架、能相对所述机架上下滑移的机座和设置在所述机座上的激光打码器以及连接在所述机架上用于驱动所述机座滑移的第二驱动件。其中不同的打码距离可以适应不同的打码位置,当待打码产品被升至操作台所在平面后,第二驱动件带动激光打码器沿着机架运动,使激光打码器的出光口对准打码位置并开始打码,完成后,在控制系统的控制下自动到下个打码位置并调整好焦距再开始打码,打完最后一个码时回位。

12.为了适应待打码产品的各个打码位置仅是在z轴方向上的高度不同,优选地,所述机架具有沿z轴方向延伸的滑轨,所述滑轨与所述机架之间形成有供所述机座沿着其中滑移的滑动通道,对应地,所述机座为呈“u”形的座体,包括能穿过所述滑动通道的第一座部以及位于第一座部两侧的第二座部和第三座部,所述激光打码器则设置在第二座部和第三座部上。这样激光打码器仅需要在z轴方向上移动即可。

13.优选地,所述第二座部和第三座部的宽度自所述机架向所述激光打码器所在位置逐渐收窄。第二座部和第三座部的宽度逐渐收窄能更好地避免激光打码器沿着机架移动时产生发生振动。

14.为了更好地将激光打码器连接,优选地,所述第二座部和第三座部上连接有供所述激光打码器设置的第二连接板。

15.为了方便工人搬运定位在板体上的产品,优选地,所述板体具有位于所述定位件外围并供工人握持的握持部。该握持部能够供工人握持并进行搬运。

16.与现有技术相比,本实用新型的优点在于:该激光打码机的操作台上设置有能对待打码产品进行打码的打码机构,另外,还具有对待打码产品进行定位的定位机构,而定位机构中板体上的调节孔除了用于与紧固件配合连接外,还可以再根据待打码产品的大小变化而适应性地调整定位件之间的相对距离后再利用紧固件紧固在对应的调节孔上,最后,定位机构中的板体还能相对打码机构滑移以避免工人在搬运待打码产品的过程中与打码机构发生干涉。

附图说明

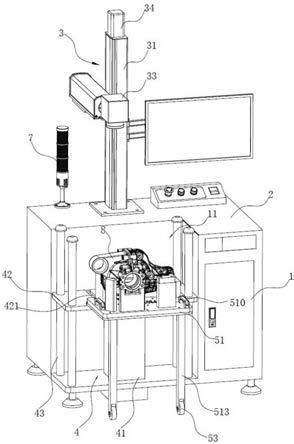

17.图1为本实用新型实施例中激光打码机的升降机构处于未升至操作台状态上的结构示意图;

18.图2为图1另一个角度的结构示意图;

19.图3为图1中激光打码机的升降机构处于升至操作台状态上的结构示意图;

20.图4为图3另一个状态的结构示意图;

21.图5为图4中f处的放大示意图。

具体实施方式

22.以下结合附图实施例对本实用新型作进一步详细描述。

23.如图1~5所示,为本实用新型的最佳实施例。本实施例的激光打码机包括有上表面安装有操作台2的机柜1,其中操作台2上还包括有能对待打码产品8进行打码的打码机构3,机柜1对应打码机构3的下方局部具有容置空间11,容置空间11中设置有能将待打码产品8升至操作台2所在平面的升降机构4,该激光打码机的操作台2上设置有能对待打码产品8进行打码的打码机构3,并利用升降机构4将待打码产品8 进行升降操作,能实现待打码产品8升或降至所需要的位置,在减轻工人的工作强度的同时还能避免搬运过程与打码机构3发生干涉。

24.具体地,升降机构4包括有设置在容置空间11中的第一驱动件41、与第一驱动件41的动力输出端相连接的第一连接板42以及至少两个穿过第一连接板42板角的导向杆43,本实施例的导向杆43设置有四根,在第一驱动件41驱动的状态下,第一连接板42能够沿着各个导向杆43上下滑移。而为了能够避免利用升降机构4升降待打码产品8时发生的位置偏移,优选地,还包括有对待打码产品8进行定位的定位机构5,定位机构5包括具有调节孔511的板体51、设置在板体51上的定位件52以及用于将定位件52紧固在板体51之调节孔511中的紧固件,板体51能相对第一连接板42滑移,继而实现待打码产品8移至或移出打码机构3的下方。同时,由于板体51能相对第一连接板42滑移,这样在工人将待打码产品8搬运至板体51上时,能相对第一连接板42外移,避免了直接将待打码产品8搬运至板体51上时与各个导向杆43之间发生的干涉,而在待打码产品8搬运至板体51后,能滑移至第一连接板42上并在第一驱动件41的驱动作用下,一起沿着各个导向杆43向上移至操作台2所在平面进行打码;对应地,第一连接板42上设置有供板体51滑移的滑槽421,而板体51则具有能在滑槽421中滑动的滑动轨512,而板体51下表面连接有将板体51支承的支承杆513,支承杆513的底部连接有滑轮53。另外,板体51上的调节孔511除了用于与紧固件配合连接外,还可以再根据待打码产品8的大小变化而适应性地调整定位件52之间的相对距离后再利用紧固件紧固在

对应的调节孔511上。其中,本实施例的定位件52包括有呈三角形分布的第一定位件521、第二定位件522和第三定位件523,第三定位件523位于与第一定位件521和第二定位件522所在第一连线的中点相垂直的第二连线上,第一定位件521、第二定位件522和第三定位件523呈三角形分布能够更稳定地定位待打码产品8,进而能使得待打码产品8的不同打码位置更平稳地暴露在打码机构3的下方。

25.为了能够调整打码机构3与待打码产品8的相对打码距离,该打码机构3包括有连接在操作台2上的机架31、能相对机架31上下滑移的机座32和设置在机座32上的激光打码器33以及连接在机架31上用于驱动机座32滑移的第二驱动件34。其中不同的打码距离可以适应不同的打码位置,当待打码产品8被升至操作台2所在平面后,第二驱动件34带动激光打码器33沿着机架31运动,使激光打码器33的出光口对准打码位置并开始打码,完成后,在控制系统的控制下自动到下个打码位置并调整好焦距再开始打码,打完最后一个码时回位。由于待打码产品8如主减速壳体的打码位置为在不同高度的三个位置,这样为了适应性地对主减速壳体进行打码操作,激光打码器33仅需要在z轴方向上移动即可,本实施例的机架31具有沿z轴方向延伸的滑轨6,滑轨6与机架31之间形成有供机座32沿着其中滑移的滑动通道60,对应地,机座32为呈“u”形的座体,包括能穿过滑动通道60的第一座部321以及位于第一座部321两侧的第二座部322和第三座部323,激光打码器33则设置在第二座部322和第三座部323上,其中,第二座部322和第三座部323的宽度还自机架31向激光打码器33所在位置逐渐收窄,第二座部322和第三座部323的宽度逐渐收窄能更好地避免激光打码器33沿着机架31移动时产生发生振动,并且第二座部322和第三座部323上还连接有供激光打码器33设置的第二连接板324,以更好地将激光打码器33连接。最后,为了方便工人搬运定位在板体51上的产品,板体51具有位于定位件52外围并供工人握持的握持部510,该握持部510能够供工人握持并进行搬运。

26.综上,本实施例的激光打码机的打码过程为:

27.a、先根据待打码产品8的大小,在板体51上调整第一定位件521、第二定位件522和第三定位件523的相对距离,进而有效定位待打码产品8;

28.b、工人将定位好有待打码产品8的板体51滑移至第一连接板42上,并在第一驱动件41的驱动作用下一起沿着各个导向杆43向上移至操作台2所在平面进行打码;

29.c、本实施例的操作台2还设置有plc控制单元, plc控制单元完成接收、反馈、打码以及报警功能,当plc控制单元接收到待打码产品8所需位置正常时,发指令给打码机构3中的激光打码器33进行打码,完成后,在plc控制单元的控制下自动到下个打码位置并调整好焦距再开始打码,打完最后一个标时回位;

30.d、操作台2上还加装有三色报警灯7,plc控制单元检测到有待打码产品8时亮绿灯、打码完成后亮黄灯、待机时不亮灯;

31.e、当打完最后一个标时激光打码器33回位,而第一驱动件41能再次驱动将己打码的产品一起沿着各个导向杆43向下移至初始位置,进行下一轮的待打码产品8的搬运和定位。