1.本实用新型涉及电子陶瓷金属化技术领域,尤其是一种陶瓷金属化印刷半自动翻板装置。

背景技术:

2.由于陶瓷材料表面结构与金属材料表面结构不同,焊接往往不能润湿陶瓷表面,也不能与之作用而形成牢固的黏结,因而陶瓷与金属的封接是一种特殊的工艺方法,即金属化的方法:先在陶瓷表面牢固的黏附一层金属薄膜,从而实现陶瓷与金属的焊接,另外,用特制的玻璃焊料可直接实现陶瓷与金属的焊接,通过化学镀、真空蒸镀、离子镀和阴极溅射等技术,可以使陶瓷片表面沉积上cu、ag、au等具有良好导电性和可焊性的金属镀层,这种复合材料常用来生产集成电路、电容等各种电子元器件,作为集成电路的方面,是将微型电路印刷在上面,用陶瓷做成的基片具有导热率高、抗干扰性能好等优点,现在用的印刷技术多是实用uv油墨印刷。

3.在进行陶瓷金属化前需要对陶瓷进行简单的固定装盘,进行金属化的电子陶瓷一般的要求是两面均需要印刷,因此在第一次金属化印刷完毕后,需要对第一面印刷好的进行翻面,在人工翻面的过程中,因为长时间的工作,认为疲劳导致翻面过程中出现掉落,造成产品的损失,并且有的电子陶瓷大小直径只有2cm-3cm,体积小,人工一个个的翻面,极大的影响生产效率。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种陶瓷金属化印刷半自动翻板装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种陶瓷金属化印刷半自动翻板装置,包括固定底座、导向杆、活动上座与陶瓷金属化盛放盘;

7.所述固定底座两端设有安装孔,所述陶瓷金属化盛放盘与活动上座上分别设有相匹配的第一滑动孔与第二滑动孔,所述导向杆可拆卸式的设于安装孔内,所述陶瓷金属化盛放盘与活动上座两端均滑动连接于导向杆内,所述活动上座下表面上设有压紧块。

8.优选地,所述固定底座两端的安装孔大小或形状不相同。

9.优选地,所述陶瓷金属化盛放盘上设有多个陶瓷放置孔,所述陶瓷放置孔纵向呈阵列排布横向呈交叉排列,所述陶瓷金属化盛放盘上粘贴有陶瓷粘贴膜。

10.优选地,所述压紧块下方设有橡胶压紧条,所述橡胶压紧条的长度与纵向排列的陶瓷放置孔总长度相等,所述橡胶压紧条的横向呈交叉排列,与陶瓷放置孔相匹配。

11.优选地,所述固定底座内设有漏斗状排污槽,所述固定底座侧面设有排污口,所述排污口与漏斗状排污槽相连通。

12.优选地,所述固定底座上表面设有至少一个分离旋转孔,所述分离旋转孔内旋转

设有分离旋转杆,所述分离旋转杆上设有分离片。

13.优选地,所述分离片的侧边呈斜坡状。

14.与现有技术相比,本实用新型具有如下有益效果:

15.1.本实用新型与现有技术相比,采用翻板的辅助装置,减小了人工长时间手动翻板的情况,采用机械结构进行翻板,避免了因人工疲劳在翻板过程中产品丢失的风险,从而避免了产品的浪费,并且无需人工在陶瓷金属化的盛放盘内一一进行翻面,提高了翻板的效率,间接的增加了陶瓷金属化的效率。

16.2.设有分离结构,从在翻板过后,可以快速分离两块陶瓷金属化盛放盘。

17.3.安装孔的大小或者形状不同,使得可以快速的将两个陶瓷金属化盛放盘的位置确定,避免人工试验正确的位置的时间。

附图说明

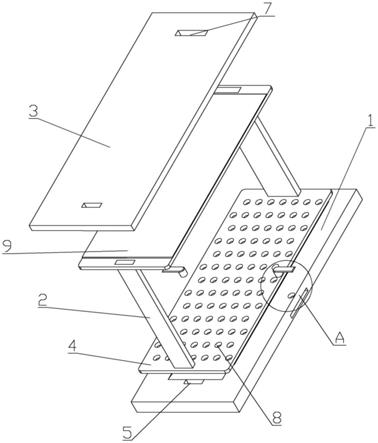

18.图1为本实用新型的整体立体爆炸结构示意图;

19.图2为图1中a区放大结构示意图;

20.图3本实用新型的立体爆炸结构(无活动上座与陶瓷金属化盛放盘)示意图;

21.图4为本实用新型的陶瓷金属化盛放盘立体结构示意图;

22.图5为本实用新型的活动上座仰视图结构示意图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.本实用新型的描述中,需要理解的是,术语中“前”、“后”、“左”、“右”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了方便描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本实用新型的限制,本实用新型中各实施例的技术方案可进行组合,实施例中的技术特征亦可进行组合形成新的技术方案。

25.请参阅图1至图5所示,本实用新型提供如下技术方案:一种陶瓷金属化印刷半自动翻板装置,包括固定底座1、导向杆2、活动上座3与陶瓷金属化盛放盘4;

26.固定底座1两端设有大小或形状不相同的安装孔5,陶瓷金属化盛放盘4与活动上座3上分别设有相匹配的第一滑动孔6与第二滑动孔7,导向杆2可拆卸式的设于安装孔5内,陶瓷金属化盛放盘4与活动上座3两端均滑动连接于导向杆2内,陶瓷金属化盛放盘4上设有多个陶瓷放置孔8,陶瓷放置孔8纵向呈阵列排布横向呈交叉排列,陶瓷金属化盛放盘4上粘贴有陶瓷粘贴膜9,活动上座3下表面上设有压紧块10,压紧块10下方设有橡胶压紧条11,橡胶压紧条11的长度与纵向排列的陶瓷放置孔8总长度相等,橡胶压紧条11的横向呈交叉排列,与陶瓷放置孔8相匹配

27.本实用新型其中一个实施例为,固定底座1内设有漏斗状排污槽12,固定底座1侧面设有排污口13,排污口13与漏斗状排污槽12相连通,对陶瓷金属化盛放盘4在翻转过程中

的细小废料进行排出。

28.本实用新型其中一个实施例为,固定底座1上表面设有2个分离旋转孔14,分别位于固定底座1两侧,分离旋转孔14内旋转设有分离旋转杆15,分离旋转杆15上设有分离片16,分离片16的侧边呈斜坡状,可以快速分离两个陶瓷金属化盛放盘4,避免了陶瓷金属化盛放盘4粘连在一起,导致陶瓷金属化盛放盘4内的电子陶瓷脱落。

29.本实用新型工作过程:

30.1.工作人员将导向杆2安装相匹配的位置插入安装孔5内,再将金属印刷完毕一面的陶瓷金属化盛放盘4安装对应的导向杆2的滑入,陶瓷粘贴膜9朝下,再将一块空的陶瓷金属化盛放盘4也根据第一滑动孔6的形状或者大小选择对应的方向滑入导向杆2内,陶瓷粘贴膜9朝上,将两块陶瓷金属化盛放盘4贴紧;

31.2.工作人员将两个导向杆2从安装孔5内扯出,保证两块陶瓷金属化盛放盘4不脱落,将导向杆2翻折180

°

,再次插入安装孔5内;

32.3.撕掉翻折后上面的陶瓷金属化盛放盘4的陶瓷粘贴膜9,将活动上座3的第二滑动孔7选择相匹配的导向杆2滑入,橡胶压紧条11朝下,使得橡胶压紧条11紧贴陶瓷金属化盛放盘4的上表面,通过人工或者机械设备,用力按压活动上座3的上表面,因为橡胶的可变形性,按压过程部分橡胶会深入陶瓷放置孔8,将电子陶瓷与上方的陶瓷金属化盛放盘4分离,使得电子陶瓷深入下方的陶瓷金属化盛放盘4内,并与陶瓷粘贴膜9紧密结合;

33.4.完成后,将活动上座3滑出,并旋转分离旋转杆15,使得分离片16插入两个陶瓷金属化盛放盘4的间隙内,分离两块陶瓷金属化盛放盘4,从上到下依次拿出陶瓷金属化盛放盘4,从而完成了陶瓷印刷金属化的翻面,避免了因人工疲劳在翻板过程中产品丢失的风险,从而避免了产品的浪费,并且无需人工在陶瓷金属化的盛放盘内一一进行翻面,提高了翻板的效率,间接的增加了陶瓷金属化的效率。

34.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。