5份的二官能团单体混合。

11.进一步地,所述引发剂采用3-5份的表干引发剂和1-3份的深干引发剂混合。

12.进一步地,所述助剂采用0.1-0.5份的阻聚剂、0.2-0.5份的流平剂、1-3份的消泡剂、0.5-1份的触变助剂和0.5-0.7份的分散剂混合。

13.进一步地,所述填料采用3-5份的细蜡粉、1-3份的粗蜡粉、2-4份的遮盖白蜡粉混合。

14.本发明的一种凹印仿裂变的印刷方法具有以下优点:首先,本发明通过文件处理,制作特殊网纹效果的凹印版辊来实现的印刷效果。所以在印刷效果的稳定性方面有较明显的提升。极大地减少了裂变油墨在印刷时调节效果的时间。并且可以根据需要设计出各种不同的纹路。

15.其次,通过凹印版辊网纹实现印刷的纹路效果之后,使用的油墨也发生了改变,可以使用具有一定塑性uv仿裂变油墨即可进行生产。该种类油墨使用的引发剂选择余地较大,能够确保油墨不黄变。同理uv仿裂变油墨引发剂使用量以及有害性有机化合物的含量也相对较少,确保产品的质量安全性能符合要求。

附图说明

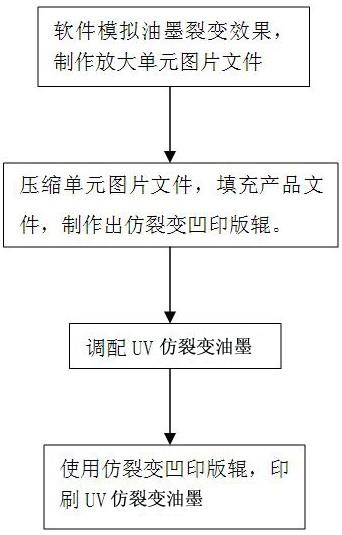

16.图1为本发明的凹印仿裂变的印刷方法流程图;图2为本发明的单元图片缩放比例效果图;图3为本发明的实施例产品文件示意图。

具体实施方式

17.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种凹印仿裂变的印刷方法做进一步详细的描述。

18.如图1所示,本发明的一种凹印仿裂变的印刷方法,包括如下步骤:步骤1:使用软件模拟出裂变油墨表面褶皱的效果,制作成放大的效果单元图片文件。使用软件可以模拟出多种不同的纹路效果。

19.步骤2:调整单元图片文件的图像比例大小,填充产品文件,形成最终的版图,按照版图制作出仿裂变凹印版辊。

20.步骤3:调配uv仿裂变油墨。

21.步骤4:使用仿裂变凹印版辊,印刷uv仿裂变油墨,实现产品裂变效果的呈现。

22.为了测试不同的图像比例大小带来的不同粗细效果,如图2所示,本发明首先截取400mm*400mm的尺寸大小的裂变油墨表面效果图作为单元图片文件,然后将单元图片文件缩放到20%-60%的比例进行效果测试,经测试后得出将单元图片文件缩放至40%-60%后能够呈现出较好的仿裂变效果,仿裂变纹路粗细比较均匀。

23.将缩放40%-60%后的裂变油墨表面效果图打版制作出仿裂变凹印版辊,使用具有一定塑性uv仿裂变油墨即可印刷出裂变效果的印刷制品,该种类油墨使用的引发剂选择余地较大。本发明的uv仿裂变油墨配方采用15-20份(重量份数)的3-4官能团聚氨酯树脂,15-20份的丙烯酸树脂,5-10份的环氧丙烯酸酯18-30份的单体,4-8份的引发剂,10-15份的活性胺,2.3-5.7份的助剂,6-10份的填料和2-5份的溶剂。配方中,单体采用三官能团单体1、

三官能团单体2、二官能团单体混合,引发剂采用表干引发剂和深干引发剂混合,助剂采用阻聚剂、流平剂、消泡剂、触变助剂、分散剂混合。填料采用细蜡粉、粗蜡粉、遮盖白蜡粉混合。溶剂采用异丙醇。该配方的油墨配合仿裂变凹印版辊印刷出的产品具有很好的裂变效果纹路,产品表面能够呈现裂变纹路触感。

24.uv仿裂变油墨配方如下表所示:实施例1:一种凹印仿裂变的印刷方法,包括如下步骤:步骤1:使用软件模拟出裂变油墨表面褶皱的效果,制作成400*400大小的效果单元图片文件。

25.步骤2:将单元图片文件压缩20%,制作成320mm*320mm的大小,以烟标印刷为例,使用该效果文件填充图3形状的文件。使用此文件,采用激光版工艺制作相应的凹印版辊,版辊参数为网线为70线,45度角,网穴深度为45u。

26.步骤3:按重量份计将20份3-4官能团聚氨酯树脂、8份环氧丙烯酸酯、15份丙烯酸树脂、18份活性单体(其中10份三官能团单体1、5份三官能团单体2、3份二官能团单体)、6份引发剂(其中4份表干引发剂、2份深干引发剂)、10份活性胺、2.3份助剂(0.1份阻聚剂、0.2份流平剂、1份消泡剂、0.5份触变助剂、0.5份分散剂)、8份填料(4份细蜡粉、2份粗蜡粉、2份遮盖白蜡粉)、5份溶剂混合制成uv仿裂变油墨。将uv仿裂变油墨使用乙酯溶剂稀释5%至10%,合适上机印刷即可。

27.步骤4:使用上述定制的凹印版辊,将配置的uv仿裂变油墨以200m/min速度印刷到承印物上如图3所示裂变效果的区域,并通过4支uv汞灯的干燥条件进行固化,最终形成裂变效果样品。该实施案例,能够呈现裂变效果,纹路稍粗,仿裂变油墨干燥一般,效果偏透。

28.实施例2:一种凹印仿裂变的印刷方法,包括如下步骤:

步骤1:使用软件模拟出裂变油墨表面褶皱的效果,制作成400*400大小的效果单元图片文件。

29.步骤2:将单元图片文件压缩40%,制作成240mm*240mm的大小,以烟标印刷为例,使用该效果文件填充图3形状的文件。使用此文件,采用激光版工艺制作相应的凹印版辊,版辊参数为网线为70线,45度角,网穴深度为45u。

30.步骤3:按重量份计将18份3-4官能团聚氨酯树脂、10份环氧丙烯酸酯、20份丙烯酸树脂、20份活性单体(其中11份三官能团单体1、6份三官能团单体2、3份二官能团单体)、8份引发剂(其中5份表干引发剂、3份深干引发剂)、15份活性胺、4份助剂(0.3份阻聚剂、0.5份流平剂、2份消泡剂、0.7份触变助剂、0.5份分散剂)、6份填料(3份细蜡粉、1份粗蜡粉、2份遮盖白蜡粉)、2份溶剂混合制成uv仿裂变油墨。将uv仿裂变油墨使用乙酯溶剂稀释5%至10%,合适上机印刷即可。

31.步骤4:使用上述定制的凹印版辊,将配置的uv仿裂变油墨以150m/min速度印刷到承印物上如图3所示裂变效果的区域,并通过4支uv汞灯的干燥条件进行固化,最终形成裂变效果样品。该实施案例,能够呈现裂变效果,纹路均匀,仿裂变油墨干燥固化好,效果通透。

32.实施例3:步骤1:使用软件模拟出裂变油墨表面褶皱的效果,制作成400*400大小的效果单元图片文件。

33.步骤2:将单元图片文件压缩40%,制作成160mm*160mm的大小,以烟标印刷为例,使用该效果文件填充图3形状的文件。使用此文件,采用激光版工艺制作相应的凹印版辊,版辊参数为网线为70线,45度角,网穴深度为45u。

34.步骤3:按重量份计将15份3-4官能团聚氨酯树脂、5份环氧丙烯酸酯、18份丙烯酸树脂、30份活性单体(其中15份三官能团单体1、10份三官能团单体2、5份二官能团单体)、4份引发剂(其中3份表干引发剂、1份深干引发剂)、13份活性胺、5.7份助剂(0.5份阻聚剂、0.5份流平剂、3份消泡剂、1份触变助剂、0.7份分散剂)、12份填料(5份细蜡粉、3份粗蜡粉、4份遮盖白蜡粉)、3份溶剂混合制成uv仿裂变油墨。将uv仿裂变油墨使用乙酯溶剂稀释5%至10%,合适上机印刷即可。

35.步骤4:使用上述定制的凹印版辊,将配置的uv仿裂变油墨以180m/min速度印刷到承印物上如图3所示裂变效果的区域,并通过4支uv汞灯的干燥条件进行固化,最终形成裂变效果样品。该实施案例,能够呈现裂变效果,纹路较细,仿裂变油墨干燥固化较好,效果略透。

36.实施例4:步骤1:使用软件模拟出裂变油墨表面褶皱的效果,制作成400*400大小的效果单元图片文件。

37.步骤2:将单元图片文件压缩50%,制作成200mm*200mm的大小,以烟标印刷为例,使用该效果文件填充图3形状的文件。使用此文件,采用激光版工艺制作相应的凹印版辊,版辊参数为网线为70线,45度角,网穴深度为45u。

38.步骤3:按重量份计将18份3-4官能团聚氨酯树脂、8份环氧丙烯酸酯、18份丙烯酸树脂、23份活性单体(其中12份三官能团单体1、7份三官能团单体2、4份二官能团单体)、6份

引发剂(其中4份表干引发剂、2份深干引发剂)、12份活性胺、4份助剂(0.3份阻聚剂、0.3份流平剂、2份消泡剂、0.8份触变助剂、0.6份分散剂)、9份填料(4份细蜡粉、2份粗蜡粉、3份遮盖白蜡粉)、3份溶剂混合制成uv仿裂变油墨。将uv仿裂变油墨使用乙酯溶剂稀释5%至10%,合适上机印刷即可。

39.步骤4:使用上述定制的凹印版辊,将配置的uv仿裂变油墨以160m/min速度印刷到承印物上如图3所示裂变效果的区域,并通过4支uv汞灯的干燥条件进行固化,最终形成裂变效果样品。该实施案例,能够呈现裂变效果,纹路均匀细腻,仿裂变油墨干燥固化好,效果较佳。

40.综上所述,本发明通过文件处理,制作特殊网纹效果的凹印版辊来实现的印刷效果。在印刷效果的稳定性方面有较明显的提升。极大地减少了裂变油墨在印刷时调节效果的时间。并且可以根据需要设计出各种不同的纹路。

41.其次,通过凹印版辊网纹实现印刷的纹路效果之后,使用的油墨也发生了改变,可以使用具有一定塑性uv仿裂变油墨即可进行生产。该种类油墨使用的引发剂选择余地较大,能够确保油墨不黄变。同理uv仿裂变油墨引发剂使用量以及有害性有机化合物的含量也相对较少,确保产品的质量安全性能符合要求。

42.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。