1.本实用新型涉及面料加工技术领域,具体为用于丝素蛋白面料的加工装置。

背景技术:

2.面料就是用来制作服装的材料,作为服装三要素之一,面料不仅可以诠释服装的风格和特性,而且直接左右着服装的色彩、造型的表现效果,为了使得面料更加美观,通常会采用加工装置对面料表面进行印花,目前的面料加工装置在对面料进行印花时,多数采用气缸输出的方式,导致加工环境噪音大,且现有的面料加工装置,不能根据需要对印花密度进行调节。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了用于丝素蛋白面料的加工装置,解决了上述背景中的问题。

4.为实现以上目的,本实用新型通过以下技术方案予以实现:用于丝素蛋白面料的加工装置,包括加工台,还包括印花机构;

5.所述加工台的上表面一侧安装有安装架板,所述印花机构包括对称安装于安装架板一侧下端的安装板,其中一个所述安装板的一侧面边缘处安装有安装转盘,其中一个所述安装板的一侧面位于安装转盘的一侧设置有摆动杆,且摆动杆的一端安装有扇形齿轮,两个所述安装板之间安装有连接板,且连接板的一侧面位于与扇形齿轮相对应处对称安装有安装块,所述安装块的内侧设置有导向柱;

6.所述安装转盘的一侧面位于摆动杆的内侧设置有导向柱,其中一个所述安装板的另一侧面位于与安装转盘相对应处安装有第二电机。

7.作为本实用新型进一步的技术方案,所述安装转盘与安装板为转动连接,所述安装转盘的一端与第二电机的输出端为固定连接。

8.作为本实用新型进一步的技术方案,所述安装块的上表面位于与导向柱相对应处开设有圆孔,且圆孔的内径大于导向柱的外径,所述导向柱与安装块为滑动连接,所述导向柱的一端安装有安装套筒,且安装套筒的下端设置有印花板,所述安装套筒的外表面设置有固定螺钉,所述印花板的外表面一端位于与固定螺钉相对应处开设有不少于两个第二螺纹孔,所述固定螺钉与安装套筒和导向柱均为螺纹连接。

9.作为本实用新型进一步的技术方案,所述导向柱的外表面位于与扇形齿轮相对应处设置有齿牙,所述扇形齿轮与齿牙相适配,所述扇形齿轮与导向柱为齿合连接。

10.作为本实用新型进一步的技术方案,所述摆动杆的一侧面位于与导向柱相对应处开设有摆动槽,所述导向柱与摆动槽相适配,所述导向柱与摆动杆为滑动连接,所述安装转盘的一侧面位于与导向柱相对应处开设有不少于两个第一螺纹孔,所述导向柱与第一螺纹孔相适配,所述导向柱与安装转盘为螺纹连接。

11.作为本实用新型进一步的技术方案,所述加工台的上表面位于安装架板的一侧安

装有两个支撑板,两个所述支撑板之间一侧安装有主动辊筒,两个所述支撑板之间另一侧安装有从动辊筒,两个所述支撑板之间位于与印花板相对应处安装有辅助压花辊筒,其中一个所述支撑板的一侧面位于与主动辊筒相对应处安装有第一电机,所述安装架板的一侧面安装有控制器,所述第一电机和第二电机均与控制器为电性连接。

12.有益效果

13.本实用新型提供了用于丝素蛋白面料的加工装置。与现有技术相比具备以下有益效果:

14.1、用于丝素蛋白面料的加工装置,在使用时,将需要加工的丝素蛋白面料由传输带一端放入,通过控制器使得第一电机转动,通过第一电机与主动辊筒、传输带和从动辊筒配合转动,带动丝素蛋白面料向传输带另一侧移动,同时,通过安装架板使得第二电机转动,带动安装转盘转动,通过导向柱沿摆动槽滑动,使得扇形齿轮往复摆动,从而带动扇形齿轮与导向柱齿合转动,进一步带动导向柱沿安装块上下往复滑动,当导向柱滑动至最低端时,通过印花板与辅助压花辊筒配合,对丝素蛋白面料表面进行压花,避免了气缸输出,造成加工环境噪音大。

15.2、用于丝素蛋白面料的加工装置,根据所需,通过将导向柱与对应的第一螺纹孔螺纹拧紧,进而对导向柱的位置进行调节,以实现对导向柱的转动周长进行调节,从而改变扇形齿轮的摆动速度,再通过调节导向柱插入安装套筒内的深度,利用固定螺钉与对应的第二螺纹孔螺纹拧紧,对印花板进行固定,以实现对印花密度的调节。

附图说明

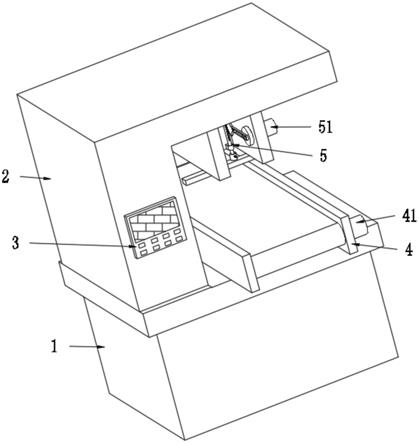

16.图1为用于丝素蛋白面料的加工装置的结构示意图;

17.图2为用于丝素蛋白面料的加工装置的局部剖视图结构示意图;

18.图3为用于丝素蛋白面料的加工装置中印花机构处的结构示意图。

19.图中:1、加工台;2、安装架板;3、控制器;4、支撑板;41、第一电机;42、主动辊筒;43、辅助压花辊筒;44、从动辊筒;45、传输带;5、印花机构;51、第二电机;52、安装板;53、连接板;54、安装转盘;55、摆动杆;56、扇形齿轮;57、导向柱;571、摆动槽;572、第一螺纹孔;58、安装块;59、导向柱;591、印花板;592、安装套筒;593、固定螺钉;594、第二螺纹孔。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-3,本实用新型提供用于丝素蛋白面料的加工装置技术方案:用于丝素蛋白面料的加工装置,包括加工台1,还包括印花机构5;

22.加工台1的上表面一侧安装有安装架板2,印花机构5包括对称安装于安装架板2一侧下端的安装板52,其中一个安装板52的一侧面边缘处安装有安装转盘54,其中一个安装板52的一侧面位于安装转盘54的一侧设置有摆动杆55,且摆动杆55的一端安装有扇形齿轮56,两个安装板52之间安装有连接板53,且连接板53的一侧面位于与扇形齿轮56相对应处

对称安装有安装块58,安装块58的内侧设置有导向柱59;

23.安装转盘54的一侧面位于摆动杆55的内侧设置有导向柱57,其中一个安装板52的另一侧面位于与安装转盘54相对应处安装有第二电机51。

24.安装转盘54与安装板52为转动连接,安装转盘54的一端与第二电机51的输出端为固定连接,安装块58的上表面位于与导向柱59相对应处开设有圆孔,且圆孔的内径大于导向柱59的外径,导向柱59与安装块58为滑动连接,导向柱59的一端安装有安装套筒592,且安装套筒592的下端设置有印花板591,安装套筒592的外表面设置有固定螺钉593,印花板591的外表面一端位于与固定螺钉593相对应处开设有不少于两个第二螺纹孔594,固定螺钉593与安装套筒592和导向柱59均为螺纹连接,在使用时,将需要加工的丝素蛋白面料由传输带45一端放入,通过控制器3使得第一电机41转动,通过第一电机41与主动辊筒42、传输带45和从动辊筒44配合转动,带动丝素蛋白面料向传输带45另一侧移动,同时,通过安装架板2使得第二电机51转动,带动安装转盘54转动,通过导向柱57沿摆动槽571滑动,使得扇形齿轮56往复摆动,从而带动扇形齿轮56与导向柱59齿合转动,进一步带动导向柱59沿安装块58上下往复滑动,当导向柱59滑动至最低端时,通过印花板591与辅助压花辊筒43配合,对丝素蛋白面料表面进行压花。

25.在使用时,将需要加工的丝素蛋白面料由传输带45一端放入,通过控制器3使得第一电机41转动,通过第一电机41与主动辊筒42、传输带45和从动辊筒44配合转动,带动丝素蛋白面料向传输带45另一侧移动,同时,通过安装架板2使得第二电机51转动,带动安装转盘54转动,通过导向柱57沿摆动槽571滑动,使得扇形齿轮56往复摆动,从而带动扇形齿轮56与导向柱59齿合转动,进一步带动导向柱59沿安装块58上下往复滑动,当导向柱59滑动至最低端时,通过印花板591与辅助压花辊筒43配合,对丝素蛋白面料表面进行压花,根据所需,通过将导向柱57与对应的第一螺纹孔572螺纹拧紧,进而对导向柱57的位置进行调节,以实现对导向柱57的转动周长进行调节,从而改变扇形齿轮56的摆动速度,再通过调节导向柱59插入安装套筒592内的深度,利用固定螺钉593与对应的第二螺纹孔594螺纹拧紧,对印花板591进行固定,以实现对印花密度的调节。

26.本实用新型的工作原理:在使用时,将需要加工的丝素蛋白面料由传输带45一端放入,通过控制器3使得第一电机41转动,通过第一电机41与主动辊筒42、传输带45和从动辊筒44配合转动,带动丝素蛋白面料向传输带45另一侧移动,同时,通过安装架板2使得第二电机51转动,带动安装转盘54转动,通过导向柱57沿摆动槽571滑动,使得扇形齿轮56往复摆动,从而带动扇形齿轮56与导向柱59齿合转动,进一步带动导向柱59沿安装块58上下往复滑动,当导向柱59滑动至最低端时,通过印花板591与辅助压花辊筒43配合,对丝素蛋白面料表面进行压花;

27.根据所需,通过将导向柱57与对应的第一螺纹孔572螺纹拧紧,进而对导向柱57的位置进行调节,以实现对导向柱57的转动周长进行调节,从而改变扇形齿轮56的摆动速度,再通过调节导向柱59插入安装套筒592内的深度,利用固定螺钉593与对应的第二螺纹孔594螺纹拧紧,对印花板591进行固定,以实现对印花密度的调节。