1.本发明涉及布料印花技术领域,更具体地说,它涉及一种基于单pass数码印花机的在线上浆的印花系统,还涉及一种在线上浆的印花工艺。

背景技术:

2.使用染料或涂料在织物上形成图案的过程为织物印花,通过印花工艺能够在织物上形成不同的色彩图案,满足各种消费群体对于织物的要求。在各种印花技术中,数码印花是相对先进的工艺,其通过数码印花设备能够直接在织物表面直接印花所需的花型,其色域宽广、图像清晰细腻,减少了化学试剂的使用和环境污染,尤其是single-pass的机器出现,又为数码印花技术带来了新的提升,为传统纺织行业注入了新的动力。

3.由于数码印花的墨水是水溶性的,在喷印之前织物上必须要经过上浆,把固色所需的助剂涂覆施加在织物上,这样墨水喷印后,这些浆料就与喷印的墨水进行化学反应,从而使墨水在织物表面固色的作用。

4.对于织物的印花要求,在上浆工艺中涂覆的浆料需要达到100-150g/m2,上浆后需要对浆料进行烘干步骤,使织物表面的浆料固化方可进行后续的喷墨印花步骤,否则墨水将在湿润的表面渗开,无法形成清晰的印花图案。例如,公开号为cn107059445a的发明专利申请中公开的一种生产数码印花纺织品的方法、公告号为cn103469642b的发明专利中公开的一种棉织物的喷墨印花工艺中均记载了数码印花的相关工艺,需要在上浆处理过程后对织物进行烘干,上海迪灵化工有限公司的技术人员林卫伟发表的《数码印花前处理上浆的注意事项》中也详细记载了上浆后进行烘干的具体步骤和参数,并着重描述了定型上浆机的上浆工艺过程。

5.在上浆烘干后,织物的硬度将上升,织物与数码印花机的导带之间的贴合度下降,导带需要更大的粘度才能够保持织物的平整,需要更多的胶水,织物上的布毛将粘结附着在导带上,造成了导带的污染,即使在后续刮刀清洁后,仍会在导带上形成水渍污染,影响后续的印花生产过程。

6.烘干后的织物进行干式喷印,喷印过程中,喷印设备将在织物上形成一定的负压吸附,织物上侧附着的一些杂质或者布毛将受到吸附后向上竖立或一定,可能堵塞喷印的喷头,影响喷印的的质量稳定性。

7.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

8.本发明的目的在于解决上述的问题而提供一种基于单pass数码印花机的在线上浆的印花系统。

9.本发明的上述技术目的是通过以下技术方案得以实现的:一种基于单pass数码印花机的在线上浆的印花系统,包括上浆结构和印花结构,所述上浆结构用于在织物表面涂覆浆料;所述上浆结构的输出端与印花结构连接,所述印花结构包括单pass数码印花机。

10.本发明的优选为:所述上浆结构包括圆网上浆装置。

11.本发明的优选为:所述上浆结构还包括发泡装置,所述发泡装置包括输出端和回收端,输出端和回收端分别与圆网上浆装置连接,形成发泡浆料循环供给回路。

12.本发明为了解决上述的问题,还提供了一种基于单pass数码印花机的在线上浆的印花工艺,采用上述的印花系统进行印花,包括以下步骤:

13.上浆处理:通过上浆结构将浆料涂覆于织物表面,在织物表面形成浆料层;

14.喷印:采用单pass数码印花机对上浆后的织物进行喷印,喷印后的墨水与发泡浆料融合渗透到面料底布;

15.烘干:将喷印加工后的织物烘干;

16.后整理:织物再经过蒸化、水洗、定型,得到成品面料。

17.本发明进一步设置为:所示浆料为发泡浆料。

18.本发明的优选为:所述发泡浆料的发泡体积比例为1:3~1:4,发泡浆料的泡沫直径为1-3μm。

19.本发明的优选为:发泡浆料的表面张力为20-45dyn/cm,黏度为500-25000pa.s。

20.本发明的优选为:在上浆处理过程中,所涂覆的泡沫浆料的密度为25-35g/m2。

21.综上所述,本发明具有以下有益效果:

22.通过采用直接在单pass数码印花机的打印之间采用圆网上浆装置在织物上涂覆泡沫浆料,实现上浆,而后直接进行喷墨印花,实现了上浆、打印的连续加工,减少了布料装卸及工序流转过程中的时间和加工成本,提高了加工效率;

23.通过采用发泡浆料代替原来的浆料,发泡浆料有原料的浆料助剂发泡而来,经过3-4内的发泡,能够增加浆料的体积,在上将过程中,相当于原料的1/4-1/3的浆料即可将织物的表面完全覆盖,减少了浆料的使用,节省原材料成本;

24.采用发泡浆料在织物表面的涂覆的浆料克重将减少,可直接采用单pass数码印花机在发泡浆料上进行喷墨打印,打印的墨水不会产生显著的渗开,不影响图案花型;因此可在上浆后直接对织物进行喷墨打印,节省了烘干工艺成本,并减少了烘干前后打卷产生的缺陷;

25.而且打印时织物有湿润的发泡浆料覆盖,打印过程为湿打印,织物表面的布毛和灰尘杂质被覆盖,在打印过程中不会对墨水喷头产生堵塞等影响,能够提升打印设备的运行平稳性;

26.发泡的浆料在织物的上侧形成疏松的泡沫结构,墨水在喷印过程中,受到发泡浆料的承托,能够浮于织物的上层,将使得喷印后的织物表面更加鲜亮。

附图说明

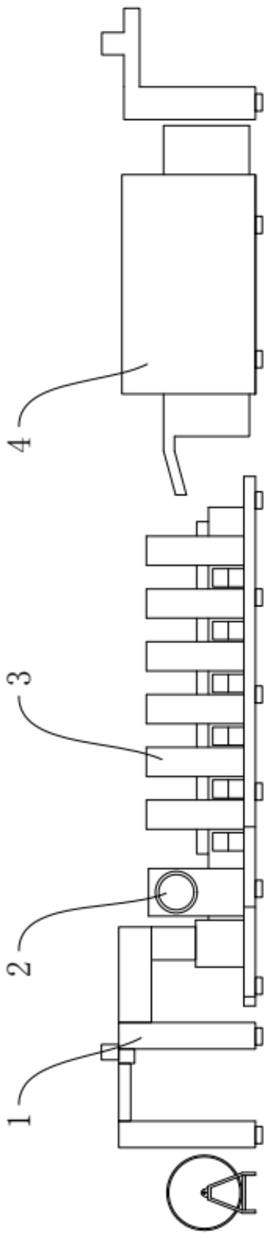

27.图1为本发明一种基于单pass数码印花机的在线上浆的印花系统的结构示意图;

28.图2为本发明的上浆结构的结构示意图一;

29.图3为本发明的上浆结构的结构示意图二;

30.图4为本发明的上浆圆网的边缘的结构示意图;

31.图5为图4中a处放大图;

32.图6为本发明的上浆圆网和刮料结构的结构示意图;

33.图7为发明的挤压筒和转轴的连接结构示意图。

34.附图标记:1、进布结构;2、上浆结构;3、印花结构;4、烘干结构;5、上浆圆网;51、刮料结构;6、上浆段;7、环槽;8、倾斜面一;9、阶梯面一;10、阶梯面二;11、出料段;111、倾斜面二;12、导料槽;13、挤压筒;14、转轴;15、支撑轴;16、偏心挤压轮;17、弹性支撑架。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本实施例公开一种基于单pass数码印花机的在线上浆的印花系统,参阅图1,包括上浆结构和印花结构,上浆结构用于在织物表面涂覆浆料;上浆结构的输出端与印花结构连接,印花结构包括若干单pass数码印花机;在织物表面涂覆浆料后,通过输送带将织物输入至印花结构进行喷印,墨水和浆料融合渗透到面料底布;而后织物经过烘干结构烘干,再进行后整理工艺完成喷印加工,形成印花布。

37.上浆过程中可采用发泡浆料或水性浆料,其中发泡浆料能够承托在织物的表层,相对于水性浆料能够更加节省浆料试剂,并将墨水承托在织物的表层,使得墨水的色彩和花型具有更好的色彩呈线性。

38.本实施例还公开一种基于单pass数码印花机的在线上浆的印花工艺,采用上述的印花系统进行印花,包括以下步骤:

39.上浆处理:通过上浆结构将发泡浆料涂覆于织物表面,发泡浆料的涂覆密度为25-35g/m2;

40.喷印:采用单pass数码印花机对上浆后的织物进行喷印,墨水喷印后被浆料附着,更好的渗透到面料底布,使得面料经过后处理后形成更鲜亮、更饱和的色彩;

41.烘干:将喷印加工后的织物烘干;

42.后整理:织物经过蒸化、水洗、定型,得到成品面料。

43.该上浆结构包括圆网上浆装置和发泡装置,发泡装置包括输出端和回收端,输出端和回收端分别与圆网上浆装置连接,能够将发泡好的浆料输送至圆网上浆装置内,余料回流,从回收端回收,重新进行发泡处理,形成发泡浆料循环供给回路。

44.发泡装置采用智能发泡机,智能发泡机在发泡过程中一般按照1:3~1:4的发泡比进行发泡,发泡生成直径为1-3μm的微泡沫,形成泡沫浆料;微泡沫的表面张力一般为20-45dyn/cm,黏度一般为500-25000pa.s,可适应各种纤维织物的印花。发泡后的微泡沫白浆稳定期达到24~48h,在该时间段内,能够保持发泡泡沫的形态基本不变,保持泡沫浆料的稳定。

45.而且,发泡浆料为无色浆料,主要起到湿润织物表面,并在织物表面形成后续的墨水反应固色层,由后续的墨水的喷印形成色彩,因此泡沫浆料的浓度对后续的墨水喷印影响较小,略微的差异,几乎不存在色差影响。该发泡浆料具体包括发泡剂、表面活性剂、尿素、防染盐以及小苏打,其中发泡剂可为单月桂酸甘油酯、单油酸甘油酯、单硬脂酸甘油酯的一种或多种的混合;表面活性剂可为脂肪醇与环氧乙烷聚合物、烷基酚聚氧化乙烯醚、聚

乙二醇辛基苯基醚、辛基酚聚氧化乙烯醚、脂肪醇聚氧乙烯醚中一种或多种的混合。

46.上浆结构在对织物表面上浆过程中,所涂覆的泡沫浆料的密度为25-35g/m2;泡沫浆料涂覆于织物表面,与织物表层的纤维表面接触,泡内液体将通过毛细管效应,迅速被纤维吸收;由于泡沫表面张力低而且水分少,不能深入,浆料浮于织物的表层,而后墨水喷印于表层的浆料上,而后在后续的烘干、蒸化过程中,墨水能够更好地渗透到面料底布,使得面料经过后处理后形成更鲜亮、更饱和的色彩,相同量的墨水即可在织物的表层的色量将提高,使得织物喷印的色彩更加鲜亮。

47.喷印过程中选用的墨水包括保湿剂、助溶剂、防腐剂、防冻剂、表面活性剂以及流平剂;其中保湿剂可为甘油、丁二醇、山梨醇、丙二醇中一种或多种混合;助溶剂可为尿素、乙酰胺、n-甲基吡咯烷酮、乙二醇中一种或多种混合;防腐剂为mit或mti;防冻剂可选用乙二醇、聚乙二醇400、二乙二醇、乙二醇单丁醚等;表面活性剂可为surfynol404或surfyno110;流平剂为byk333、迪高410、sh-450中的一种。

48.实施例二

49.本实施例公开一种基于单pass数码印花机的在线上浆的印花系统,在实施例一的基础上,再参阅图1-7所示,进行详细说明;该印花系统中的圆网上浆装置具体包括上浆圆网5和刮料结构51,上浆圆网5内集聚一定的发泡浆料,织物从上浆圆网5的下侧绕过实现上浆;刮料结构51位于上浆圆网5的内侧,并与上浆圆网5的内周下侧面抵压,能够将输入上浆圆网5内的发泡浆料挤压,浆料透过上浆圆网5涂覆在织物上,实现上浆;刮料结构51可采用圆筒状的挤压筒13或者浆料刮刀,对浆料进行挤压涂覆。

50.上浆圆网5呈两侧贯通的筒状结构,其长度要大于织物的宽幅,上浆圆网5的中间位置为上浆段6,两侧的末端为敞开的出料段11,织物在上浆圆网5的中间位置的上浆段6进行上浆;

51.在上浆段6和出料段11之间开设环槽7,发泡浆料在受到刮料结构51的挤压后,将向两侧流动,落入环槽7当中存积,避免发泡的浆料在上浆圆网5的两端位置泡沫破裂,泡沫破裂后浆料的体积缩小,同样体积的浆料的试剂量将提高,即浆料的浓度上升,从而通过环槽7能够对试剂进行导流,从而避免泡沫破裂和发泡浓度上升的情况;

52.在环槽7的两侧形成高低不等的阶梯面一9和阶梯面二10,阶梯面一9位于靠近上浆段6一侧,较高;阶梯面二10位于靠近出料段11一侧,较低,从而能够形成向外侧倾斜向下的结构;并且阶梯面一9的高度低于上浆段6的外侧的高度,在阶梯面一9和上浆段6之间通过向外倾斜的倾斜面一8连接,在下侧形成向下倾斜的结构;阶梯面二10的高度要稍高于出料段11的高度,在阶梯面二10和出料段11之间通过向外倾斜的倾斜面二111连接,在环槽7的外侧也形成向下倾斜的结构,并在倾斜面二111处开设导料槽12,导料槽12联通环槽7和出料段11,并且在导料槽12的底部呈向外侧倾斜的状态,从而提高浆料向外侧流出的效果;

53.在整体上,从上浆段6往两侧的出料段11,形成不断倾斜向下的结构,能够供发泡浆料从上浆段6向两侧流道,避免在挤压涂覆过程中,发泡浆料在两侧集聚破裂而产生浆料浓度过高的情况;而且在倾斜的中间位置通过环槽7进行暂存和集聚,避免浆料在向下倾斜流道过程中保持附近位置的湿润,提高从上浆段6往出料段11过程的顺畅性;由于在环槽7的两侧形成阶梯面一9和阶梯面二10的阶梯状结构,在浆料向外侧流动过程中进行缓流和暂存,与直接的倾斜面相比能够缩短倾斜段的横向距离,增加倾斜面一8和倾斜面二111的

坡度,从而能够在倾斜位置快速保持浆料的下流;而由于环槽7两侧的阶梯面一9和阶梯面二10的外侧较低,能够避免浆料在环槽7位置产生回流,避免破裂的泡沫浆料产生回流情况。

54.在挤压筒13的外侧与上浆段6相贴合,向外侧延伸的倾斜面一8开始直至出料段11位置,均与挤压筒13之间分离,保持一定的间隙;在该位置附近,能够减少对泡沫浆料的挤压。

55.圆网上浆装置的刮料结构51在上浆段6下侧挤压涂覆,上浆段6呈中间弧形凹陷的结构,略微的弧形结构,能够使得发泡浆料在自重的作用下,形成向中间流道的趋势;刮料结构51在挤压上浆过程中,在上浆圆网5内对发泡浆料产生推动,形成向外的挤压趋势,两个方向的运动趋势能够产生相互的挤压,进而能够保持浆料在上浆圆网5内部保持相对居中平衡的位置,避免浆料在刮刀结构的推动作用下直接向外侧流动,保持浆料的稳定性。

56.刮料结构51以筒状的挤压筒13为例,刮料结构51的下侧面也能够与向下凹陷的上浆段6保持紧密贴合,从而保持上浆圆网5的上浆稳定性;刮料结构51具体包括挤压筒13、转轴14,挤压辊具有一定的弹性,中间通过转轴14进行支撑,在转轴14与挤压筒13的内周之间通过弹性支撑架17进行支撑,从而使得挤压筒13具有略微的弹性,并在转轴14的支撑性能够稳定转动;在上浆圆网5内还设置有挤压装置,通过挤压装置能够对挤压筒13的上部产生向下的压力,能够使得挤压筒13向下略微完全,挤压筒13的下侧面形成与上浆段6的弧形凹陷相适应的形状,并且保持挤压管与上浆段6之间紧密贴合,形成一定的压力,从而能够将浆料有效涂覆于织物的表面;并且挤压筒13在中间受到向下挤压后,中间向下凹陷,两侧由于向下倾斜的结构,依旧能够在边缘位置保持一定的间隙,能供发泡浆料顺畅向下流动,避免产生泡沫破裂的情况。

57.挤压装置包括位于挤压筒13上侧的支撑轴15以及若干个偏心挤压轮16,偏心挤压轮16套在支撑轴15上,通过转动偏心挤压轮16能够调节偏心挤压轮16最下端的位置,下端与挤压筒13抵压,通过转动能够调节对挤压筒13的压力,使挤压筒13向下弯曲,从而根据挤压筒13和上浆段6的弯折情况,使两者的弧度相互贴合,保持挤压筒13能够与上浆圆网5顺畅挤压。

58.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。