1.本实用新型涉及无人机充电技术领域,尤其涉及一种在机充电式无人机、起降平台及系统。

背景技术:

2.目前市面上常规的无人机充电技术,多采用电池充换电,如果是依赖人工进行充换电,需要手动操作,影响无人机使用的整体效率,如果利用自动换电技术,则需要增加额外的换电机械臂,通过机械臂的逻辑进行控制,使用成本较高,而且只有部分无人机支持该类型的换电,一些机械臂难以操作插拔的无人机,无法采用该方法进行换电。

3.此外,现有技术的无人机还有采用无线充电模式。这种模式主要缺点是需要对于无人机进行结构较为复杂的改装,大面积金属影响无人机陀螺仪,且对于无人机的配平以及操控影响较大;无线充电技术本身受到的干扰因素较大,充电速度较慢,难以满足高频率的无人机使用需求。

4.因此,现有技术的无人机缺少结构简单、较为方便且成本低的充电设计。

技术实现要素:

5.本实用新型实施例提供一种在机充电式无人机、起降平台及系统,以解决现有技术的无人机缺少结构简单、较为方便且成本低的充电设计的问题。

6.第一方面,提供一种在机充电式无人机,包括:机体、安装在所述机体的下表面的充电电池和在所述机体的下表面向下延伸的用于地面支撑的支架,所述支架上具有至少两个竖直的筒状腔体,每个筒状腔体容纳一个充电触头组件,每个充电触头组件具有可竖直上下移动的支撑杆,所述支撑杆的下端设置有充电触点,且可探出所述支架的筒状腔体的外部;在所述充电触点探出的长度为预定长度的状态下,所述支撑杆与所述筒状腔体内部通过设置的导电部件电导通,构成为所述充电电池的充电回路。

7.进一步:所述筒状腔体内固定设置有固定板,所述固定板的下表面连接弹簧的上端,所述弹簧的下端连接活动板的上表面,所述活动板的下表面连接所述支撑杆的上端。

8.进一步:所述设置的导电部件包括:所述支撑杆上的径向表面固定伸出的弹性的移动导电触点,所述筒状腔体内固定环绕设置有一圈固定导电触点,所述支撑杆穿过所述固定导电触点围成的环形圈,所述移动导电触点的外端与所述固定导电触点的内径匹配,所述固定导电触点与所述充电电池电连接,在所述充电触点探出的长度为预定长度的状态下,所述移动导电触点与所述固定导电触点接触。

9.进一步:所述充电触点为半球形。

10.进一步:所述支架包括对称设置的两个t型支架,每一所述t型支架由竖向支撑杆和横向支撑杆组成,所述竖向支撑杆的上端连接所述机体的下表面,所述竖向支撑杆的下端连接所述横向支撑杆的中部,所述横向支撑杆内设置有至少一个所述筒状腔体。

11.第二方面,提供一种无人机起降平台,包括:起降平台板和电源,所述起降平台板

划分两个区域,为正极平台板和负极平台板,每个所述区域上设置有至少一个用于容纳并电连通如第一方面实施例任一项所述的在机充电式无人机的所述充电触点的盲孔,每个所述盲孔的深度为所述预定长度,所述盲孔与所述电源电连接。

12.进一步:所述盲孔为半球形。

13.进一步:所述无人机起降平台还包括:设置在所述起降平台板上的归中组件。

14.第三方面,提供一种无人机系统,包括:如上述第一方面实施例任一项所述的在机充电式无人机和如上述第二方面实施例任一项所述的无人机起降平台。

15.这样,本实用新型实施例,利用可移动的支撑杆改变充电触点探出的长度,只在探出预定长度时,可使整个充电回路导通以便对无人机充电,且结构简单,无需增加额外换电机械臂结构,充电干扰因素小,可快速充电,无人机降落后到归中完成的时间可以缩短到5秒,大大缩短作业时间。

附图说明

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对本实用新型实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

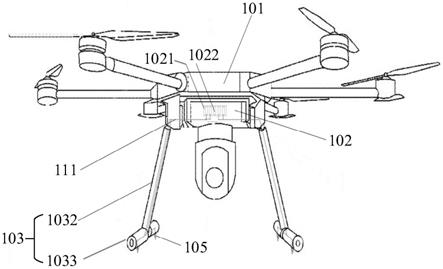

17.图1是本实用新型实施例1的在机充电式无人机的结构示意图;

18.图2是本实用新型实施例1的充电触点完全进入中空结构内的示意图;

19.图3是本实用新型实施例1的弹簧处于完全伸长状态的示意图;

20.图4是本实用新型实施例1的移动导电触点与固定导电触点接触的示意图;

21.图5是本实用新型实施例2的无人机起降平台的结构示意图;

22.图6是本实用新型实施例2的归中组件的分布示意图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获取的所有其他实施例,都属于本实用新型保护的范围。

24.实施例1

25.本实用新型实施例1公开了一种在机充电式无人机。如图1~4所示,该在机充电式无人机包括:机体101、安装在机体101的下表面的充电电池102 和在机体101的下表面向下延伸的用于地面支撑的支架103。充电电池102 的接口1021处设置有与充电电池102电连接的金属触指1022。

26.其中,支架103上具有至少两个竖直的筒状腔体1031。在一具体的实施例中,筒状腔体103的数量为4个。每个筒状腔体1031容纳一个充电触头组件。其中,至少一个充电触头组件是正极充电触头组件,至少一个充电触头组件是负极充电触头组件。在一具体的实施例中,充电触头组件为4个,则两个是正极充电触头组件,两个是负极充电触头组件。每个充电触头组件具有可竖直上下移动的支撑杆104。支撑杆104的下端设置有充电触点105,且可

探出支架103的筒状腔体1031的外部。“探出”指的是,充电触点105 可随着支撑杆104的移动移出到筒状腔体1031的外部。充电触点105可采用高强度的导电材料,其具有耐磨且导电性好的特点,可以有效减少对于平台的磨损。优选的,充电触点105为半球形,支撑杆104的直径和充点触点 105的半球形的直径相同。应当理解的是,筒状腔体1031的出口的直径至少不小于充电触点105的直径。在充电触点105探出的长度为预定长度的状态下,支撑杆104与筒状腔体1031内部通过设置的导电部件电导通,构成为充电电池102的充电回路。“探出的长度”指的是充电触点105位于筒状腔体1031外后,与筒状腔体1031的底部之间的距离。

27.具体的,筒状腔体1031内固定设置有固定板106,固定板106位置固定在腔体内,如卡接,或螺丝从外部壳体固定住固定板106。固定板106的下表面连接弹簧107的上端。弹簧107的下端连接活动板108的上表面。弹簧 107的下端的表面绝缘。活动板108套装在腔体内,伴随弹簧107伸缩,且活动板108做过绝缘处理,防止短路。活动板108的下表面连接支撑杆104 的上端。

28.支撑杆104和筒状腔体1031内部设置的导电部件包括:支撑杆104上的径向表面固定伸出的弹性的移动导电触点109。具体的,移动导电触点109 的形状为条形,包括2个形状相同的触点,中间设置有弹簧连接,随支撑杆 104装配到筒状腔体1031内。

29.筒状腔体1031内固定环绕设置有一圈固定导电触点110。支撑杆104 穿过固定导电触点110围成的环形圈。优选的,固定导电触点110的朝向支撑杆104的表面是外凸的弧形的表面。移动导电触点109的外端经过弹性收缩后与固定导电触点110的内径匹配。固定导电触点110与充电电池102电连接。在充电触点105探出的长度为预定长度的状态下,移动导电触点109 与固定导电触点110接触。具体的,金属触指1022可电连接触指下引电线 111。支架103可以整体都是中空的,则触指下引电线111通过机体101内部的一些空隙部位和支架103的中空部分延伸并电连接固定导电触点110。

30.优选的,支架103包括对称设置的两个t型支架。每一t型支架由竖向支撑杆1032和横向支撑杆1033组成。竖向支撑杆1032的上端连接机体101 的下表面。竖向支撑杆1032的下端连接横向支撑杆1033的中部。横向支撑杆1033内设置有至少一个筒状腔体1031。在一具体的实施例中,横向支撑杆1033内设置有两个筒状腔体1031,一个t型支架的筒状腔体1031内的充电触头组件为正极充电触头组件,另一个t型支架的筒状腔体1031内的充电触头组件为负极充电触头组件。

31.使用时,在无人机重力和/或弹簧107的弹力的作用下,支撑杆104可上下移动,从而带动充电触点105可伸出或缩进筒状腔体1031。当充电触点105完全进入筒状腔体1031内,或,当弹簧107处于完全伸长状态,此时,充电触点105位于筒状腔体1031外,移动导电触点109与固定导电触点110 不接触,不会对无人机进行充电。

32.当无人机降落在无人机起降平台上,充电触点105探出预定长度,充电触点105可与无人机起降平台的盲孔匹配(即充电触点105完全进入盲孔),移动导电触点109与固定导电触点110完全接触。此时,无人机处于充电状态。

33.本实用新型实施例1的无人机可降落在无人机起降平台上,只有当充电触点105探出预定长度时,才能与无人机起降平台的盲孔匹配,从而对无人机充电,结构简单,无需增加额外换电机械臂结构,充电干扰因素小,可快速充电。当充电触点105探出的长度超过预定长度,或支架接触面为平面,充电触点105全部缩回,移动导电触点109都不会与固定导电

触点110接触,从而避免短路的情况。

34.实施例2

35.与实施例1的无人机配合,本实用新型实施例2公开了一种无人机起降平台。如图5和6所示,该无人机起降平台包括:起降平台板和电源201。起降平台板划分两个区域,为正极平台板202和负极平台板203。正极平台板202和负极平台板203之间设置有正负极隔离板204,避免正负极短接。起降平台板的边缘设置有一圈边框205。每个区域上设置有至少一个用于容纳并电连通如实施例1所述的在机充电式无人机的充电触点的盲孔206。每个盲孔206的深度为预定长度。在一具体的实施例中,盲孔206的数量为4 个,位于正极平台板202上的两个盲孔206用于与正极充电触头组件的充电触点接触,位于负极平台板203上的两个盲孔206用于与负极充电触头组件的充电触点接触。盲孔206与电源201电连接,每个区域上的盲孔206具体可分别通过对应的正电连接线207和负电连接线208与电源201电连接。

36.优选的,盲孔206为半球形,盲孔206的尺寸与充电触点的尺寸匹配,以容纳接触半球形的充电触点。

37.无人机降落到无人机起降平台后,可通过人工手动归中。此外,无人机起降平台还可以包括设置在起降平台板上的归中组件209,通过归中组件209 实现无人机的自动归中。归中组件209可以采用现有技术的任意适合的结构,在此不再赘述。如图5所示,在左右两个方向上设置有归中组件209,从而可通过归中组件209推动无人机在左右两个方向上移动,实现归中。如图6 所示,在前后左右四个方向上设置有归中组件209,从而可通过归中组件209 推动无人机在前后左右四个方向上移动,实现归中。归中组件209可选择推杆和传动部件组成,4个边的推杆,每2个相对的推杆一组,共2组,且推到预定位置停止,此时无人机的充电触点刚好在盲孔206内。2组推杆空间上不在同一平面,每组的传动部件也不在同一平面,传动部件可以导轨和丝杠组合,也可以是齿条和齿轮组合,如果是齿条,则平台的四个边都具有,推杆两端具有齿轮,通过控制器推动;如果是丝杠,则每个推杆需要单配备一组,带动一个推杆沿导轨伸缩。为了显示清楚,图5显示了一层推杆的示意图,当无人机归中后,充电触点与盲孔206接触,电源201启动充电。进一步的,归中组件209也可选用申请号201810517922.8中的致动器。实现无人机降落后的充电触点的对位。

38.本实用新型实施例2的无人机起降平台,可供本实用新型实施例1的无人机起降,当无人机降落在该无人机起降平台且充电触点和盲孔206接触后,无人机起降平台可对无人机进行充电,充电速度快,充电干扰少。

39.实施例3

40.本实用新型实施例3公开了一种无人机系统。该无人机系统包括:如实施例1所述的在机充电式无人机和如实施例2所述的无人机起降平台。

41.如图1~6所示,对该无人机系统的工作过程进行描述。

42.无人机飞行的过程中,充电触点105不再受无人机的重力的影响。支撑杆104在弹簧107的弹力下向下移动,带动充电触点105向下伸出筒状腔体 1031,直到弹簧107处于完全伸长状态。如图3所示,移动导电触点109和固定导电触点110不接触。

43.无人机降落时,支架103的下部抵接无人机起降平台。无人机归中之前,无人机自身的重力使无人机向下运动,直到充电触点105被起降平台板完全压入筒状腔体1031内,无人机的支架103才可以平稳置于起降平台板上。在充电触点105完全回弹到筒状腔体1031的

过程中,移动导电触点109和固定导电触点110短暂接触后分离,如图2所示。因此,此时无人机没有被充电。

44.无人机归中组件209对无人机进行归中,归中过程中正极平台板202和负极平台板203都不通电。归中完成后,无人机的正极充电触头组件的充电触点105移动到对应的正极平台板202的盲孔206处,从而可在弹力的作用下完全进入正极平台板202的盲孔206内,与正极平台板202的盲孔206接触。负极充电触头组件的充电触点105移动到对应的负极平台板203的盲孔 206处,从而可在弹力的作用下完全进入负极平台板203的盲孔206内,与负极平台板203的盲孔206接触。支撑杆104也向下移动,刚好使得移动导电触点109移动到与固定导电触点110相同的位置,如图4所示,从而移动导电触点109与固定导电触点110完全接触。电源201通过无人机归中组件 209的位置监测,确定无人机降落到位后,电源201开始建立电压,对无人机充电。

45.综上,本实用新型实施例,利用可移动的支撑杆改变充电触点探出的长度,只在探出预定长度时,可使整个充电回路导通以便对无人机充电,且结构简单,无需增加额外换电机械臂结构,充电干扰因素小,可快速充电,无人机降落后到归中完成的时间可以缩短到5秒,大大缩短作业时间。

46.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。