一种旋翼1

ω

谐波振动实时调整控制方法

技术领域

1.本发明属于旋翼振动控制技术领域,公开了一种旋翼1ω谐波振动实时调整控制方法。

背景技术:

2.旋翼1ω谐波振动调整是直升机的一个常规维护项目,目前调整采用人工调整方式,通过改变旋翼变距拉杆长度或者在桨毂支臂上加减配重片进行调整。实际操作时,机械师需要根据每次飞行后振动数据,人工计算拉杆调整量去进行地面手动调整,然后再飞行验证。如果效果不行,需重复在地面进行拉杆调整后飞行验证。

3.当前人工调整的方法,无法对任一飞行状态进行旋翼1ω谐波振动实时自动调整,且人工调整方式,因人而异,不同的机械师可能给出不同的调整量,使整个旋翼1ω谐波振动调整过程耗费大量时间、人力、物力、财力。因此可以通过旋翼智能变距拉杆自动调整的方式,在直升机飞行过程实时对旋翼1ω谐波振动进行自动调整,能节省调整过程的人力、物力、财力。本文提出了一种基于旋翼智能变距拉杆自动调整方式的旋翼1ω谐波振动实时调整控制方法,能够应用在旋翼智能拉杆上进行直升机振动主动控制,大大提升了直升机的使用维护性和经济性。

技术实现要素:

4.本发明提出一种旋翼1ω谐波振动实时调整控制方法,包括以下步骤:

5.步骤一:在飞行过程中采集旋翼转速数据、主减速器振动数据、拉杆扰动位移数据、各片桨叶桨尖高度数据;

6.步骤二:对采集的旋翼转速数据和主减速器振动数据进行处理;得到振动数据的1ω振动幅值;

7.步骤三:重复n次步骤一、二,得到n组1ω振动幅值、n组拉杆扰动位移和n组桨叶桨尖高度;

8.步骤四:根据n组的1ω振动幅值和对应的n组拉杆扰动位移通过最小二乘辨识算法得到拉杆扰动位移和1ω振动幅值之间的转换矩阵t;

9.步骤五:根据n组桨叶桨尖高度和对应的n组拉杆扰动位移通过最小二乘辨识算法得到拉杆扰动位移和桨叶桨尖高度之间的转换矩阵a;

10.步骤六:建立拉杆扰动位移和1ω振动幅值的二次型性能指标函数;求解所述二次型性能指标函数得到的拉杆扰动位移作为最优拉杆扰动位移;并输出所述最优拉杆扰动位移给智能拉杆进行旋翼1ω谐波振动实时调整。

11.进一步,所述步骤二中,数据处理过程如下:对主减速器振动数据进行傅里叶变化,提取1ω振动频率对应的振动幅值。

12.进一步,所述旋翼转速数据为周期数据;所述步骤二中,数据处理过程还包括:截取至少一个完整周期旋翼转速数据所对应的主减速器振动数据进行傅里叶变化。

13.进一步,所述步骤四中,还包括:根据拉杆扰动位移和1ω振动幅值之间的转换矩阵t建立拉杆扰动位移和1ω振动幅值之间的线性关系:z=z0+t

·

u;

14.其中,z为预估的主减速器振动值,u为拉杆扰动位移,z0为主减速器初始振动值。

15.进一步,所述步骤四中,还包括:根据拉杆扰动位移和桨叶桨尖高度的转换矩阵a建立拉杆扰动位移和桨叶桨尖高度之间线性关系:g=g0+a

·

u;

16.其中,g为预估的桨叶桨尖高度,u为拉杆扰动位移,g0为桨叶桨尖高度初始值。

17.进一步,所述步骤六中,拉杆扰动位移和1ω振动幅值的二次型性能指标函数把桨叶桨尖高度最大允许差值、拉杆扰动位移允许的最小和最大位移作为约束条件,二次型性能指标函数表示如下:

18.min.j=z

t

·

wz·

z+u

t

·

wu·u19.s.t.z=z0+t

·u20.a

·

u=g-g0≤b

21.u

min

≤u≤u

max

22.其中,wz,wu为权矩阵,取单位对角矩阵,

23.b为桨叶桨尖高度最大允许差值,

24.u

minumax

为拉杆扰动位移允许的最小和最大位移。

25.进一步,所述步骤六中,二次型性能指标函数求解过程如下:将二次型性能指标函数需转化为标准二次规划问题;

26.标准二次规划问题数据表达式如下:

[0027][0028]

h=2

·

(t

t

·

wz·

t+wu)

[0029]

q=(2

·z0t

·

wz·

t)

t

[0030]

s.t.a

·

u=g-g0≤b

[0031]umin

≤u≤u

max

[0032]

进一步,所述步骤六中,采用内点法求解标准二次规划问题。

[0033]

有益效果:

[0034]

本专利提出的旋翼1ω谐波振动实时调整控制方法,能够应用在旋翼智能拉杆上,在直升机飞行过程实时对旋翼1ω谐波振动进行自动调整,大大提升了直升机的使用维护性和经济性。

附图说明

[0035]

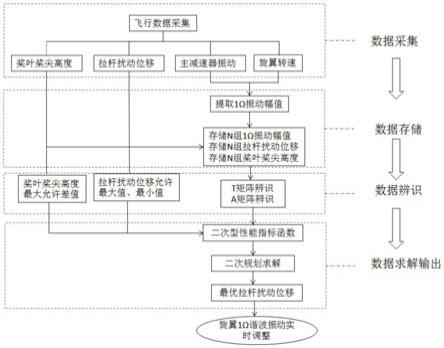

图1是旋翼1ω谐波振动实时调整控制方法流程示意图。

具体实施方式

[0036]

下面通过具体实施方式对本发明做进一步说明:

[0037]

本发明的一种旋翼1ω谐波振动实时调整控制方法主要包含数据采集、数据处理与存储、数据辨识和数据求解输出四大步骤。

[0038]

1.数据采集:为实现对旋翼1ω谐波振动的实时调整,首先需要在飞行过程中获取

与控制量和控制目标相关的原始数据,采集的数据包括:各片桨叶桨尖高度、主减速器振动、拉杆扰动位移信号、旋翼转速数据,;

[0039]

2.数据处理:本方法主要是调整旋翼1ω谐波振动,因此需要从采集的数据中提取振动数据的1ω振动幅值。为确保提取的1ω振动幅值的准确性,需结合转速信号,截取转速整周期时间段相对应的振动数据段,然后对截取数据段采用傅里叶变换方法提取1ω振动幅值;

[0040]

3.数据存储:重复n次1)、2)过程,并把n次的1ω振动幅值、拉杆扰动位移、桨叶桨尖高度进行存储,获得n组1ω振动幅值、拉杆扰动位移、桨叶桨尖高度数据,以便下一步通过对n组数据的辨识获得拉杆扰动位移与1ω振动幅值以及桨叶桨尖高度的线性关系;

[0041]

4.数据辨识:采用最小二乘法辨识方法,辨识得到拉杆扰动位移与1ω振动幅值转换矩阵t以及拉杆扰动位移与桨叶桨尖高度的转换矩阵a,从而可得到拉杆扰动位移与1ω振动幅值以及桨叶桨尖高度的线性关系。

[0042]

转换矩阵的关系表达式如下:

[0043]

z=z0+t

·u[0044]

g=g0+a

·u[0045]

其中,z为预估的1ω振动幅值,g为预估的桨叶桨尖高度,t、a为转换矩阵,u为拉杆扰动位移,z0为初始振动值,g0为初始桨叶桨尖高度。

[0046]

5.数据求解与输出

[0047]

在直升机旋翼1ω谐波振动调整的要求中,除了要求1ω振动幅值降低到允许范围内,还需要满足各片桨叶的桨尖高度互差不超过限制值的要求,以及智能拉杆的扰动位移需在允许作动范围内。

[0048]

因此首先需要以桨叶桨尖高度最大允许差值、拉杆扰动位移允许的最小和最大位移作为约束条件,建立拉杆扰动位移和1ω振动幅值的二次型性能指标函数j。

[0049]

二次型性能指标函数如下:

[0050]

min.j=z

t

·

wz·

z+u

t

·

wu·u[0051]

s.t.z=z0+t

·u[0052]a·

u=g-g0≤b

[0053]umin

≤u≤u

max

[0054]

其中,wz,wu为权矩阵,取单位对角矩阵,

[0055]

b为桨叶桨尖高度最大允许差值,

[0056]uminumax

为拉杆扰动位移允许的最小和最大位移

[0057]

然后将性能指标函数转化为标准二次规划问题,并使用内点法等优化算法求解带有约束条件的标准二次规划问题的最小值,即可求解得到最优控制量。

[0058]

标准二次规划问题数学表达式如下:

[0059][0060]

h=2

·

(t

t

·

wz·

t+wu)

[0061]

q=(2

·z0t

·

wz·

t)

t

[0062]

s.t.a

·

u=g-g0≤b

[0063]umin

≤u≤u

max

[0064]

最后将求解得到的最优控制量(拉杆扰动位移)输出给智能拉杆,从而实现对旋翼1ω谐波振动的调整控制。

[0065]

以上所述,仅为本发明的具体实施例,对本发明进行详细描述,未详尽部分为常规技术。但本发明的保护范围不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。本发明的保护范围应以所述权利要求的保护范围为准。