1.本发明属于直升机旋翼技术领域,尤其涉及一种直升机惯量变距旋翼。

背景技术:

2.众所周知,直升机的飞行控制依靠旋翼周期变距,而旋翼的周期变距的实现,主要依靠自动倾斜器以及伺服操纵系统。自动倾斜器很好的实现了周期变距的功能,但是其重量大,限制了直升机的效率提高;同时,伺服操纵系统机构复杂,使用维护成本高。

3.人们在探索无自动倾斜器旋翼的历程中,出现了电控旋翼,即将伺服作动机构直接布置在桨毂或桨叶中,根据桨叶旋转相位,实时进行周期变距操纵,但是,受限于能量在动部件与静止部件间的传递等问题,技术难度大,整个旋翼系统仍然比较复杂。

4.为了解决旋翼自动倾斜器机构复杂、重量达、成本高,以及电控旋翼技术难度大,普及度不高等问题。本技术提出一种无自动倾斜器、无伺服操纵机构的周期变距旋翼。

技术实现要素:

5.针对上述技术问题,本发明提供了一种直升机惯量变距旋翼,包括:

6.马达,设置在直升机的顶部;

7.中央桨毂,与所述马达的转子连接;

8.变距齿轮组,与所述中央桨毂连接;

9.相位传感器,设置在所述马达的底部,用于检测桨叶的相位;

10.转速控制器,与所述马达连接,用于控制所述马达的转速。

11.优选地,所述变距齿轮组包括:

12.第一齿轮,与所述中央桨毂固定连接;

13.第二齿轮,与所述第一齿轮啮合,用于驱动桨叶变距。

14.优选地,所述变距齿轮组还包括:

15.第三齿轮,与所述第二齿轮啮合,且可自由转动。

16.优选地,所述变距齿轮组包括:

17.正向变距齿轮组,与所述中央桨毂的一端连接;

18.反向变距齿轮组,与所述中央桨毂的另一端连接。

19.优选地,还包括:

20.桨夹,所述桨夹的一端与所述第二齿轮连接,另一端与桨叶连接;

21.桨叶,与所述桨夹连接。

22.优选地,所述转速控制器与所述相位传感器连接;其中,所述转速控制器根据所述相位传感器检测到的相位信号实时控制所述马达的转速。

23.优选地,所述第一齿轮的中心轴与所述马达的旋转轴保持平行,且固定设置在所述中央桨毂上;所述第二齿轮的中心轴与所述马达的旋转轴保持垂直。

24.优选地,所述第三齿轮与所述第一齿轮相对设置。

25.本发明的有益技术效果:

26.本发明通过本惯量变距旋翼结构,可简单便捷的实现周期变距控制,大幅降低周期变距技术的难度,降低使用与维护的难度,利于直升机的普及应用。

附图说明

27.图1是本发明实施例提供的一种直升机惯量变距旋翼结构示意图;

28.图2是本发明实施例提供的另一种直升机惯量变距旋翼结构示意图;

29.图3是本发明实施例提供的又一种直升机惯量变距旋翼结构示意图;

30.图4是本发明实施例提供的变距齿轮组结构示意图;

31.图5是本发明实施例提供的马达加速示意图;

32.图6是本发明实施例提供的马达减速示意图;

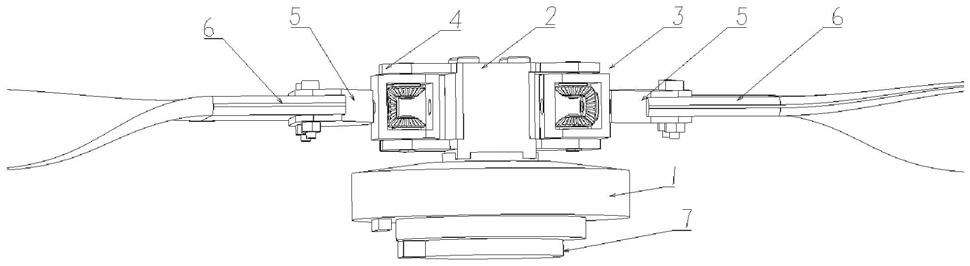

33.其中,1-马达、2-中央桨毂、3-正向变距齿轮组、4-反向变距齿轮组、5

‑ꢀ

桨夹、6-桨叶、7-相位传感器、8-第一齿轮、9-第二齿轮、10-第三齿轮。

具体实施方式

34.请参阅图1-6,本发明提供的一种惯量变距旋翼及其控制方法。

35.其中,惯量变距旋翼包括马达1,中央桨毂2,正向变距齿轮组3,反向变距齿轮组4,桨夹5,桨叶6,相位传感器7,第一齿轮8,第二齿轮9,第三齿轮10,转速控制器。

36.在本技术实施例中,中央桨毂安装于马达,变距齿轮组一端安装于中央桨毂;桨叶安装在桨夹上;桨夹与变距齿轮组连接,并可跟随其转动。变距齿轮组包括:第一齿轮,其与桨毂固联,不可转动;第二齿轮,与第一齿轮啮合。

37.在本技术实施例中,马达按升力所需的基本转速匀速旋转过程中,桨叶在离心力的作用下,带动变距齿轮组相对于中央桨毂保持静止,两侧桨叶桨距相同,升力一致,升力方向与主轴平行。

38.在本技术实施例中,当马达有加速旋转的趋势时,变距齿轮组以及连接在其上的桨叶,在惯性的作用下,加速滞后于马达。在正向变距齿轮组中,正向变距齿轮组相对于马达向后旋转,由于第一齿轮与第二齿轮啮合,且第一齿轮与桨毂固定连接,则第二齿轮在第一齿轮的作用下旋转,驱动桨距增大,第三齿轮随第二齿轮转动,不影响变距。在反向变距齿轮组中,反向变距齿轮组相对于马达向后旋转,由于第一齿轮与第二齿轮啮合,且第一齿轮与桨毂固定连接,则第二齿轮在第一齿轮的作用下旋转,驱动桨距减小,第三齿轮随第二齿轮转动,不影响变距。

39.在本技术实施例中,当马达有减速旋转的趋势时,在惯性的作用下,变距齿轮组以及连接在其上的桨叶减速滞后于马达。在正向变距齿轮组中,正向变距齿轮组相对于马达向前旋转,由于第一齿轮与第二齿轮啮合,且第一齿轮与桨毂固定连接,则第二齿轮在第一齿轮的作用下旋转,驱动桨距减小,第三齿轮随第二齿轮转动,不影响变距。在反向变距齿轮组中,反向变距齿轮组相对于马达向前旋转,由于第一齿轮与第二齿轮啮合,且第一齿轮与桨毂固定连接,则第二齿轮在第一齿轮的作用下旋转,驱动桨距增大,第三齿轮随第二齿轮转动,不影响变距。

40.其中,布置在马达底部的相位传感器,实时检测桨叶旋转相位并向转速控制器发

送加减速信号。如需产生升力在特定方向的偏转时,桨叶旋转相位以升力偏转力矩轴为平分线,当相位传感器检测到与正向变距齿轮组连接的桨叶处在前半圈相位时,向转速控制器发送加速信号,马达加速旋转。当相位传感器检测与正向变距齿轮组连接的桨叶处在后半圈相位时,向转速控制器发送减速信号,马达减速旋转。如此周期性的对马达进行加减速控制,不论是与正向变距齿轮组连接的桨叶,还是与反向变距齿轮组连接的桨叶,总是在前半圈相位增加桨距,在后半圈相位减小桨距,使升力产生预设方向偏转,即实现周期变距控制。

41.同时,马达的加减速幅度是基于马达的基本转速的,并在马达旋转一周之内完成加速与减速,因此,马达的平均转速保持不变,不影响旋翼的平均转速。

42.本发明通过这种结构及控制方式,只需要按特定频率,在特定相位小幅改变马达转速,即可实现桨叶的周期变距控制。

43.其中,本惯量变距旋翼可以是电驱动的,也可以是燃料动力的。

44.进一步,变距波箱的本质是把桨叶的惯性旋转运动转换为桨叶的变距旋转运动,其形式不限于齿轮传动,只要达到相同效果。

45.进一步,本惯量变距旋翼桨叶可以是两片桨叶,也可以是大于两片的偶数片桨叶,且两两对称布置。

46.进一步,本惯量变距旋翼可以单独使用,也可组合使用。

47.如图1、图2、图3所示,本结构的主要部件包括:马达,中央桨毂,正向变距齿轮组,反向变距齿轮组,桨夹,桨叶,相位传感器。

48.如图4所示,正向变距齿轮组与反向变距齿轮组中,第一齿轮位置相反,并与桨毂保持固定,不可转动;第三齿轮位置相反,可自由转动,起重量配平作用;第二齿轮与桨夹保持固定,与第一、第三齿轮啮合。不难理解,当桨叶摆动时,第二齿轮在第一齿轮的作用下旋转,带动桨夹旋转实现变距效果,第三齿轮不影响变距运动。

49.如图5所示,当马达有加速旋转的趋势时,变距齿轮组以及连接在其上的桨叶,在惯性的作用下,加速滞后于马达。在正向变距齿轮组中,正向变距齿轮组相对于马达向后旋转,由于第一齿轮与第二齿轮啮合,且第一齿轮与桨毂固定连接,则第二齿轮在第一齿轮的作用下旋转,驱动桨距增大,第三齿轮随第二齿轮转动,不影响变距。在反向变距齿轮组中,反向变距齿轮组相对于马达向后旋转,由于第一齿轮与第二齿轮啮合,且第一齿轮与桨毂固定连接,则第二齿轮在第一齿轮的作用下旋转,驱动桨距减小。

50.如图6所示,当马达有减速旋转的趋势时,在惯性的作用下,变距齿轮组以及连接在其上的桨叶减速滞后于马达。在正向变距齿轮组中,正向变距齿轮组相对于马达向前旋转,由于第一齿轮与第二齿轮啮合,且第一齿轮与桨毂固定连接,则第二齿轮在第一齿轮的作用下旋转,驱动桨距减小,第三齿轮随第二齿轮转动,不影响变距。在反向变距齿轮组中,反向变距齿轮组相对于马达向前旋转,由于第一齿轮与第二齿轮啮合,且第一齿轮与桨毂固定连接,则第二齿轮在第一齿轮的作用下旋转,驱动桨距增大。

51.其中,布置在马达底部的相位传感器,实时检测桨叶旋转相位并向转速控制器发送加减速信号。如需产生升力在特定方向的偏转时,桨叶旋转相位以升力偏转力矩轴为平分线,当相位传感器检测到与正向变距齿轮组连接的桨叶处在前半圈相位时,向转速控制器发送加速信号,马达加速旋转。当相位传感器检测与正向变距齿轮组连接的桨叶处在后

半圈相位时,向转速控制器发送减速信号,马达减速旋转。如此周期性的对马达进行加减速控制,不论是与正向变距齿轮组连接的桨叶,还是与反向变距齿轮组连接的桨叶,总是在前半圈相位增加桨距,在后半圈相位减小桨距,使升力按预设偏转,即实现周期变距控制。

52.同时,马达的加减速幅度是基于马达的基本转速的,并在马达旋转一周之内完成加速与减速,因此,马达的平均转速保持不变,不影响旋翼的平均转速。

53.本惯量变距旋翼结构简单可靠,造价低廉,是一种实现周期变距控制简单有效的方法,通过本惯量变距旋翼结构及控制方法,可简单便捷的实现周期变距控制,大幅降低周期变距技术的难度,降低直升机使用与维护的难度,利于直升机的普及应用。