1.本发明涉及微波暗室试验技术领域,特别是涉及一种桨叶结构及暗室测试方法。

背景技术:

2.随着现代雷达的快速发展,武装直升机的作战环境更加严酷复杂,这使得先进直升机的低探测性能的需求也越来越高。衡量直升机雷达隐身能力的一项重要指标是rcs(radar cross section,雷达散射截面),隐身设计中通常对机身采用多面体的表面设计以降低rcs,但对旋翼进行多面体外形设计时无法同时满足其严格的气动性能要求,因此通常在桨叶表面涂覆吸波材料以降低其rcs。目前常用的桨叶涂覆吸波材料的方法主要有两种:(1)在桨叶表面均匀喷涂吸波材料;(2)在桨叶表面粘贴由吸波材料制成特殊胶带。针对以上方法进行试验时,需要多次将原本的涂覆层彻底清理,存在损伤桨叶气动外形的风险,因此难以对同一桨叶更换材料进行多次试验。进一步考虑桨叶高速旋转的离心力对吸波材料黏附性的影响,需制作多种吸波材料涂覆于不同位置组合的桨叶,既增大了整体加工难度,又增加了生产成本,因此需要设计一套针对某种翼型可以重复实验的桨叶模块化组装模式。

技术实现要素:

3.本发明的目的是提供一种桨叶结构及暗室测试方法,以解决上述现有技术存在的问题,多个前缘段可搭配循环使用,既避免了清理涂覆层损伤桨叶外形的风险,又节省制作材料,降低试验成本。

4.为实现上述目的,本发明提供了如下方案:

5.本发明提供了一种桨叶结构,包括前缘模块和后缘模块,所述前缘模块包括若干前缘部,各所述前缘部和所述后缘模块滑动连接,至少一个所述前缘部的表面涂覆有吸波材料。

6.优选地,所述后缘模块上设置有滑槽,各所述前缘部设置有与所述滑槽匹配的滑块。

7.优选地,各所述前缘部与所述后缘模块之间、相邻的所述前缘部之间设置有导电铝箔。

8.优选地,所述前缘模块和所述后缘模块均采用金属材料制成或进行表面金属化处理。

9.优选地,所述前缘部的表面涂覆吸波材料时采用全涂覆、半涂覆或间隔涂覆。

10.优选地,同一所述前缘部的上表面和下表面分别涂覆不同的吸波材料。

11.优选地,各所述前缘部涂覆的吸波材料的厚度不同。

12.优选地,所述后缘模块的表面涂覆有吸波材料。

13.优选地,所述后缘模块的一端设置有限位部,所述限位部用于限制所述前缘模块。

14.本发明还提供了一种采用所述桨叶结构的暗室测试方法,包括以下步骤:

15.步骤一,根据试验要求选取所需翼型进行桨叶结构的前缘模块和后缘模块生成,桨叶结构均采用金属表面或采取表面金属化处理;

16.步骤二,将所需测试的吸波材料分别涂覆于不同前缘部,后缘模块如需测试,也根据实际需要进行吸波材料的涂覆;

17.步骤三,按照具体测试内容进行不同组合方式的工况测试,测试时需按照要求依次将前缘部沿滑槽滑入后缘模块,前缘模块与后缘模块、相邻的前缘模块之间的缝隙使用导电铝箔铺平密接;

18.步骤四,对桨叶结构进行雷达照射,得到试验结果。

19.本发明相对于现有技术取得了以下技术效果:

20.本发明能够简单、快捷的改变前缘部涂覆情况以达到测试多种材料组合形式下桨叶rcs的目的,并且多个前缘段可搭配循环使用,既避免了清理涂覆层损伤桨叶外形的风险,又节省制作材料,降低试验成本。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

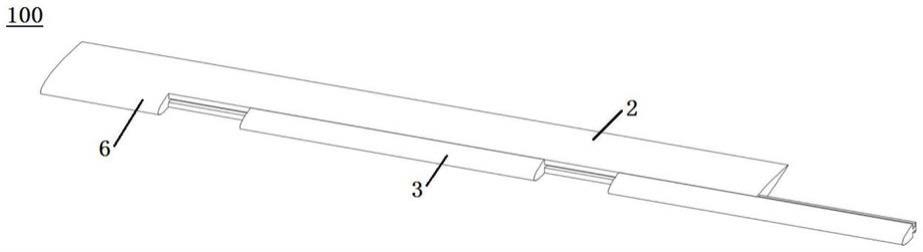

22.图1为本发明的桨叶结构示意图;

23.图2为本发明的桨叶结构主视图;

24.图3为本发明的桨叶结构俯视图;

25.图4为本发明的桨叶结构侧视图;

26.图5为本发明的前缘部示意图;

27.图6为本发明的后缘模块示意图;

28.图7为本发明的前缘模块侧视图;

29.图8为本发明的后缘模块侧视图;

30.图9为不同工况桨叶的rcs分布对比图(3ghz)

31.图10为不同工况桨叶的rcs分布对比图(10ghz);

32.其中:100-桨叶结构,1-前缘模块,2-后缘模块,3-前缘部,4-滑槽,5-滑块,6-限位部。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明的目的是提供一种桨叶结构及暗室测试方法,以解决上述现有技术存在的问题,多个前缘段可搭配循环使用,既避免了清理涂覆层损伤桨叶外形的风险,又节省制作材料,降低试验成本。

35.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

36.实施例一

37.如图1-图8所示:本实施例提供了一种桨叶结构100,包括前缘模块1和后缘模块2,前缘模块1包括若干前缘部3,各前缘部3和后缘模块2滑动连接,至少一个前缘部3的表面涂覆有吸波材料。

38.本实施例中,后缘模块2上设置有滑槽4,各前缘部3设置有与滑槽4匹配的滑块5,本实施例的前缘部3采用单侧滑入的连接方式,能够减少桨叶固定的自由度,起到单侧固定的作用。

39.本实施例中,各前缘部3与后缘模块2之间、相邻的前缘部3之间设置有导电层。

40.本实施例中,导电层采用导电铝箔。

41.本实施例中,前缘部3的表面涂覆吸波材料时采用全涂覆、半涂覆或间隔涂覆。

42.本实施例中,相邻的前缘部3能够涂覆不同种类的吸波材料,同一前缘部3的上表面和下表面分别涂覆不同的吸波材料。

43.本实施例中,各前缘部3涂覆的吸波材料的厚度不同。

44.本实施例中,由于桨叶的大展弦比特征,后缘模块2的边缘绕射较强,也可同时对后缘模块2进行涂覆吸波材料的处理。

45.本实施例中,后缘模块2的一端设置有限位部6,限位部6用于限制前缘模块1。限位部6与前缘模块1的长度之和与后缘模块2的长度相等。

46.本实施例中,前缘模块1和后缘模块2均采用金属材料制成或进行表面金属化处理,可以准确的提取出某种吸波材料涂层对桨叶rcs的减缩效果,能够准确的测量不同吸波材料及其组合形式对桨叶rcs的影响。

47.实施例二

48.本实施例提供了一种采用实施例一的桨叶结构100的暗室测试方法,包括以下步骤:

49.步骤一,根据试验要求选取所需翼型进行桨叶结构100的前缘模块1和后缘模块2生成,桨叶结构100均采用金属表面或采取表面金属化处理;

50.步骤二,将所需测试的吸波材料分别涂覆于不同前缘部3,后缘模块2如需测试,也根据实际需要进行吸波材料的涂覆;

51.步骤三,按照具体测试内容进行不同组合方式的工况测试,测试时需按照要求依次将前缘部3沿滑槽4滑入后缘模块2,前缘模块1与后缘模块2、相邻的前缘模块1之间的缝隙使用导电铝箔铺平密接,以降低缝隙对桨叶结构100rcs特性的干扰;

52.步骤四,对桨叶结构100进行雷达照射,得到试验结果。

53.采用本实施的桨叶结构100进行微波暗室试验时,前缘部3可根据需要任意替换并随意组合。通过替换不同的前缘部3,改变前缘模块1的吸波材料的搭配,实现测试不同吸波材料组合的桨叶的rcs的目标。通过本实施例的桨叶结构100,可以研究吸波材料种类、厚度以及材料相对位置等多重因素对桨叶rcs的影响。

54.应用例

55.以平直桨叶为例,作为基准桨叶平台,将其设计为模块化的桨叶结构100,平直桨

叶的基准参数如下:长度2400mm,翼型naca0012,弦长400mm。

56.首先需要对基准桨叶平台进行模块位置划分,确定翼型分割位置,本实施例选择在1/4弦线位置分割翼型,以此确定前缘模块1与后缘模块2剖面形状;

57.如图8所示,提取后缘模块2的形状参数,其中后缘模块2长度为400mm,用于装配前缘模块1的滑槽4长度为2000mm,后缘模块2采用金属材料制成;

58.如图7所示,其中前缘模块1剖面滑块5尺寸与后缘模块2的滑槽4匹配,前缘模块1采用金属材料,前缘部3的数量为n,长度为l,n*l满足滑槽4长度2000mm;

59.根据试验测试要求,确定吸波材料的种类,并对每个前缘部3具有不同吸波材料的涂覆层。不同吸波材料涂覆时,可同时采用全涂覆、半涂覆、间隔涂覆或上下表面分别涂覆等方式,并改变材料厚度。以此准备基于同一桨叶结构100的后缘模块2,若干吸波材料的种类、厚度及涂覆位置都各不相同的前缘部3用于暗室测试试验;

60.将桨叶结构100的前缘部3进行搭配,形成多种前缘模块1的组合形式,再按照不同的装配顺序安装于后缘模块2上,并在前缘模块1与后缘模块2的缝隙以及相邻的前缘部3的缝隙使用导电铝箔铺平密接,进行多次暗室试验。

61.具体地,采用两个前缘部3,吸波材料的属性为:吸波材料一的相对介电常数εr=12.75-j

·

0.14、相对磁导率μr=1.20-j

·

0.88;吸波材料二的相对介电常数εr=100.58-j

·

150.74、相对磁导率μr=1.49-j

·

1.67。以此建立如下五种工况:

62.工况1:金属材质桨叶结构100,两个前缘部3的表面均无吸波材料;

63.工况2:金属材质桨叶结构100,两个前缘部3表面均涂覆1mm厚的吸波材料一;

64.工况3:金属材质桨叶结构100,从左至右依次在两个前缘部3表面涂覆1mm厚的吸波材料一与吸波材料二;

65.工况4:金属材质桨叶结构100,从左至右依次在两个前缘部3表面涂覆5mm厚的吸波材料一与吸波材料二;

66.工况5:金属材质桨叶结构100,两个前缘部3表面均涂覆1mm厚的吸波材料二,后缘模块2表面涂覆1mm厚的吸波材料一。

67.在3ghz、10ghz,垂直极化雷达波的照射下,计算得到五种工况在桨叶结构100前缘模块1区域(方位角90

°‑

270

°

)的rcs分布如图9和图10所示。可以看出,五种不同组合形式的桨叶结构100rcs分布各不相同,吸波材料种类、厚度及相对位置均会对其rcs产生一定的缩减效果,以10ghz为例,相比表面无涂覆的金属桨叶结构100,吸波材料最多可以使桨叶结构100的rcs峰值减小6.67db;在桨叶结构100前缘模块1区域(方位角150

°‑

210

°

),充分体现了不同组合方式对桨叶结构100rcs缩减的差异性。

68.若试验要求基于其他平直桨叶,则改变桨叶基准参数中的翼型、弦长、前缘模块1和后缘模块2的分割位置以及桨叶的长度,进行的试验步骤不变。

69.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。