1.本发明属于滑油冷却系统技术领域,具体涉及一种直升机滑油冷却系统的热交换器。

背景技术:

2.冷却液-滑油热交换器常用于滑油冷却系统中,起到通过冷却液冷却滑油的作用。冷、热边流体的热交换是通过芯子的翅片以及管壁进行热传递实现的,使得高温流体的热量传向低温流体,达到降低高温流体温度的目的。

3.随着无人直升机型号研制的不断发展提高,每个滑油系统的制冷附件均是唯一的,是保证直升机飞行安全及任务完成的关键。由于直升机空间及起飞重量的限制,要求发动机滑油散热器重量轻、体积小、散热性能好。因此,本技术提出一种通过发动机冷却液与发动机滑油进行热交换的热交换器结构。

技术实现要素:

4.针对上述技术问题,本发明提供了一种直升机滑油冷却系统的热交换器,包括:

5.壳体;

6.芯体,设置在所述壳体内;

7.冷边进出口组件,设置在所述壳体的两端,用于冷边流体流入或流出所述芯体,并携带走热边流体的热量;

8.热边进出口组件,设置在所述壳体的顶部或底部,用于所述热边流体流入所述壳体与所述芯体之间的通道,或从所述通道流出。

9.优选地,所述热边进出口组件包括:

10.热边进口组件,设置在所述壳体的底部,用于所述热边流体流入所述通道;

11.热边出口组件,设置在所述壳体的顶部,用于所述热边流体流出所述通道。

12.优选地,所述热边出口组件和所述热边进口组件通过螺钉设置在所述壳体上。

13.优选地,所述冷边进出口组件包括:

14.冷边进口组件,设置在所述壳体的一端,用于所述冷边流体流入所述芯体;

15.冷边出口组件,设置在所述壳体的另一端,用于热交换后的冷边流体流出所述芯体。

16.优选地,所述冷边进口组件和所述冷边出口组件通过螺钉设置在所述壳体的两端。

17.优选地,所述芯体呈空心圆柱结构。

18.优选地,所述芯体包括:

19.翅片,沿所述芯体的轴心均匀设置在所述空心圆柱的外表面,用于所述热边流体沿所述翅片之间的缝隙流动;

20.第一轴向通孔,沿所述芯体的轴心贯穿设置,所述冷边流体可沿所述第一轴向通

孔流动。

21.优选地,所述芯体还包括:

22.轴向通槽,沿所述芯体的轴心均匀设置在所述空心圆柱的外表面,所述热边流体可沿所述轴向通槽流动;

23.第二轴向通孔,沿所述第一轴向通孔的轴心均匀设置在所述第一轴向通孔的内表面,所述冷边流体可沿所述第二轴向通孔流动。

24.本发明的有益技术效果:

25.本发明提出的一种热交换器,外廓尺寸小、重量轻,将热交换器芯体设计为空心圆柱结构,并放置于壳体内部,冷热流体工作时形成逆流换热方式,提升了换热效率。

附图说明

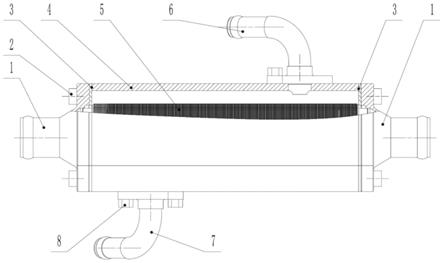

26.图1是本发明实施例提供的直升机冷却系统的热交换器结构图;

27.图2是本发明实施例提供的直升机冷却系统的热交换器芯体图;

28.图3是本发明实施例提供的直升机冷却系统的热交换器芯体剖视图;

29.图4是本发明实施例提供的直升机冷却系统的热交换器芯体侧视图;

30.图5是本发明实施例提供的直升机冷却系统的热交换器芯体翅片局部视图;

31.其中:1-冷边进出口组件、2-螺钉、3-密封垫、4-壳体、5-芯体、6-热边出口组件、7-热边进口组件、8-螺钉、9-翅片、10-轴向通槽、11-第二轴向通孔、12-第一轴向通孔。

具体实施方式

32.本发明涉及一种直升机冷却系统的热交换器,实现发动机的冷却液冷却发动机的滑油,是无人直升机的滑油冷却系统的关键技术之一。

33.本发明提供了一种直升机冷却系统的热交换器的结构设计,通过结构设计,将热交换器芯体设计成圆柱空心结构,冷热流体工作时形成逆流换热形式,大大提升了换热效率。

34.本发明是通过如下技术方案予以实现的:

35.如图1所示,本发明的直升机冷却系统的热交换器的结构包括进冷边进出口组件1、螺钉2、密封垫3、壳体4、芯体5、热边出口组件6、热边进口组件7和螺钉8。冷边进出口组件、密封垫和壳体通过螺钉进行固定连接;冷边进出口接头采用hb4-110-83滚波标准,接头外径为22mm(但不限于该数量,也可采用螺纹式接头);热边进出口组件和壳体通过螺钉进行固定,热边进出口接头采用hb4-110-83滚波标准,接头外径为10mm(但不限于该数量,也可采用螺纹式接头);热交换器芯体采用一体化整体结构;热交换器芯体翅片与空心圆柱之间增加多个轴向小孔流道;热交换器芯体翅片沿空心圆柱的轴向增加通槽。热交换器壳体的外形尺寸为260mm(长)

×

50mm(宽)

×

200mm(高),可根据实际布置空间及散热量需求进行设计;热交换器芯体的结构形式可根据实际布置空间及散热量需求进行设计,不限于空心圆柱结构,可以是空心球结构或空心不规则结构等。

36.热交换器壳体的作用是收集热边进口组件流入的热边流体,重新分配热边流体,使其均匀流入翅片,并将从流入翅片的热边流体重新收集到一起,通过热边出口组件流出,促使该循环更加完善。本设计的热交换器重量不大于1kg(单台)。该芯体中间为空心结构,

该结构在不影响产品强度的同时,大大的减轻了产品重量。热边流体从热边进口组件进入热交换器芯体,通过翅片与第一轴向通孔及第二轴向通孔将热量传递给冷边流体,最后通过热边出口组件流出进入系统下一部件。该设计结构使冷热流体形成换热效率最高的逆流式热交换器,实现了换热效率最大化的热交换器结构设计。

37.如图2所示,本发明的直升机冷却系统的热交换器芯体为一体化结构,包括翅片9、轴向通槽10、第一轴向通孔11、第二轴向通孔12。其中翅片为多层结构紧密排布,在翅片上设计沿轴向的12条轴向通槽(但不限于该数量,也不限于沿轴向,可以是交错式通槽),将翅片均分成12列,轴向通槽不但可以使热边流体沿轴向以及纵向循环流动,热边流体充分混合,增大流体的扰流系数,提高换热效率,同时还可以降低热边流体的阻力,当有翅片倒伏或阻塞时,热边流体还可通过轴向通槽,由其它翅片直接流过,不会影响热交换器的散热效率。

38.在翅片与第一轴向通孔之间设计轴向沿周均布的第二轴向通孔,第二轴向通孔由24条(但不限于该数量)轴向小孔流道组成,轴向小孔流道增加了冷边通道的换热面积,使得冷热流体进行热交换时冷边流体可充分吸收热边流体的热量,提高换热效率。也可在第二轴向通孔与第一轴向通孔之间继续增设新的轴向通孔,增大冷边流体的换热面积。

39.如图3所示,本发明的直升机冷却系统的热交换器芯体剖视图,热交换器冷边通道内的翅片均匀分布在芯体表面,翅片高度为8mm,可根据实际散热量需求进行设计。第一轴向通孔的内径为28mm,长度为80mm;第二轴向通孔的高度为5mm,长度为80mm,第一轴向通孔及第二轴向通孔的尺寸大小可根据实际散热量需求进行设计。

40.如图4所示,本发明的直升机冷却系统的热交换器芯体侧视图,第二轴向通孔由24条轴向孔道组成,轴向小孔流道的顶部设置有波纹式的扰流窗结构,低温流体流过时,可以搅动低温流体,增大流体的扰流系数,同时增大冷边流体与芯体内壁的换热接触面积;轴向小孔流道内的扰流窗结构也可以设置在孔道的侧面、底面,或多个面同时设置。波纹式扰流窗结构的波高为2mm(但不限于该尺寸),波距为2mm(但不限于该尺寸),扰流窗结构也可以根据散热量需求设计为三角形、锯齿形或其他形式。

41.如图5所示,本发明的直升机冷却系统的热交换器芯体翅片局部视图,其中翅片厚度和翅片间距设置在0.25mm以下(但不限于该尺寸),热交换器芯体翅片沿轴向分布有336片,在有限尺寸范围内大大增加了换热器芯体的换热面积。翅片形式可以根据散热量需求设计为三角形、矩形、百叶窗形或其他形式。

42.本发明所述的一种直升机冷却系统的热交换器结构设计,外廓尺寸小、重量轻,将热交换器芯体设计为圆柱空心结构,并放置于壳体内部,冷热流体工作时形成逆流换热方式,提升了换热效率。