1.本实用新型涉及环保燃料油生产及制备领域,具体为一种节能环保燃料油的生产装置。

背景技术:

2.随着经济的发展,国家对能源危机、环境污染问题高度重视。环境保护部、国家质检总局分别于2016年和2018年发布了国家第六阶段轻型汽车污染物排放标准和重型柴油车污染物排放标准,并于2020年7月1日全面实施国六a标准,2023年7月1日全面实施国六b标准。汽车生产企业和机动车燃料油生产企业都将面临技术升级的挑战。尤其是发动车燃料油生产企业,其生产的燃料油更是从源头上直接影响着机动车的动力性能和排放尾气中的污染物含量。因此,如何生产清洁高效的环保燃料油,提高燃料油的热值,降低燃料油燃烧后的污染物排放,这对国家缓解能源危机以及大气污染问题具有重大的战略意义。

3.目前最迫切解决的问题是能够实现各类型环保节能燃料油生产当中添加剂品种单一、功能单一,物料与添加剂的精确配比配制、充分复配及规模工业化。因而,研发一种环保燃料油的制备方法和生产工艺/装置,生产出有效提高燃油充分燃烧的环保节能燃料油产品是实现我国燃料油高热值、低排放的关键。

技术实现要素:

4.本实用新型的目的在于提供一种节能环保燃料油的生产装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种节能环保燃料油的生产装置,该生产装置包括原料油罐、合成添加剂罐、热交换设备、加热炉与冷却设备,其中原料油罐的出口通过管道连通有原料油管道螺杆泵,合成添加剂罐的出口通过管道与合成添加剂罐管道螺杆泵进口连接;所述热交换设备包括相连接的一级热交换器与二级热交换器,原料油管道螺杆泵、合成添加剂罐管道螺杆泵出口均通过管道与一级热交换器的原料进口连接,且一级热交换器的原料出口接通于二级热交换器的进口,二级热交换器的出口通过管道与加热炉进料口连接;所述加热炉出料口与填料式蒸馏塔连接,填料式蒸馏塔塔底出料口通过管道延伸至二级热交换器处并与二级热交换器的进口连接;所述一级热交换器的出口通过管道与第一冷却水槽进口连接,第一冷却水槽出口通过管道与塔底罐进料口连接;所述填料式蒸馏塔侧向出料口通过管道连接有冷凝器的进口,冷凝器产品出口通过管道与第二冷却水槽进口连接,且第二冷却水槽出口通过管道与侧线罐进料口连接。

7.优选的,填料式蒸馏塔塔顶出料口通过管道与一级冷凝器产品进口连接,一级冷凝器产品出口通过管道与第一接收罐进口连接,且第一接收罐顶部出口连接有二级冷凝器产品进口。

8.优选的,二级冷凝器产品出口通过管道与第二接收罐进口连接,而第二接收罐顶

部出口通过管道与不凝气罐进口连接。

9.优选的,不凝气罐顶部出口通过管道与加热炉底部燃料进口连接。

10.优选的,第一接收罐、第二接收罐底部出料口均通过管道与塔顶罐进料口连接。

11.优选的,冷凝器进水口、一级冷凝器进水口和二级冷凝器进水口分别与冷却水进水管道连接;所述冷凝器出水口、一级冷凝器出水口和二级冷凝器出水口通过管道与侧线罐保温管道进口和塔顶罐保温管道进口连接。

12.优选的,加热炉底部燃料进口连接有燃料管道出口,且该燃料管道出口连通有压缩空气管道。

13.优选的,加热炉、填料式蒸馏塔内部均设有测温装置和压力传感器装置,塔底罐、侧线罐、塔顶罐、第一接收罐、第二接收罐内设有液位监测装置和压力传感器装置,其通过监测装置实时监测各测温点的温度和各测压点的压力。

14.上述生产装置的使用方法包括如下步骤:

15.a、原料油由原料油罐通过螺杆泵进行加压,合成添加剂由合成添加剂罐通过螺杆泵进行加压,原料油与合成添加剂按0.9∶500-1.1∶500进行混合,其中,合成添加剂中清净性能功能团5-15份、节能减排功能团15-25份、润滑功能团3-5份、稀释剂55-70份;

16.b、原料油与合成添加剂混合物经过一级热交换器和二级热交换器进入加热炉;

17.c、原料油和合成添加剂混合物给入加热炉进行升温,温度控制在75℃

ꢀ‑

85℃,在此过程中原料油与合成添加剂复配、均化,升温后的原料油和合成添加剂混合物给入填料式蒸馏塔进行蒸馏;

18.d、填料式蒸馏塔塔底产品经过一级热交换器和二级热交换器进行换热冷却,继续经过第一冷却水槽冷却后由塔底罐收集;

19.e、填料式蒸馏塔塔顶产品经过一级冷凝器冷却后进入第一接收罐,第一接收罐内挥发的产品经第一接收罐顶部出口进入二级冷凝器冷却至35℃

ꢀ‑

45℃后进入第二接收罐收集,第二接收罐内不凝气体由第二接收罐顶部出口进入不凝气罐收集,不凝气体返回加热炉作为燃料,第一接收罐和第二接收罐收集的产品从其底部出口进入塔顶罐进行收集;

20.f、冷凝器、一级冷凝器和二级冷凝器排出的温水给入侧线罐和塔顶罐的保温管道,对侧线产品和塔顶产品进行保温,实现余热回收。

21.与现有技术相比,本实用新型的有益效果是:

22.1、本实用新型具有生产效率高,能耗低,对不同类型清洁环保燃料油生产的适应性强,处理能力大,适合大规模工业生产等优点。

23.2、本实用新型的生产设备一体性、连续性强,生产效率高,且生产出的燃料油利用效率、污染物排放更好,而且根据本实用新型的环保燃料油的生产装置生产出的环保燃料油,与现有的燃料油相比,可以实现发动机设备增加燃油利用效率10%-20%,降低污染物排放50-70%,该系列产品可以有效清理并抑制发动机积碳生成、增强发动机动力。

附图说明

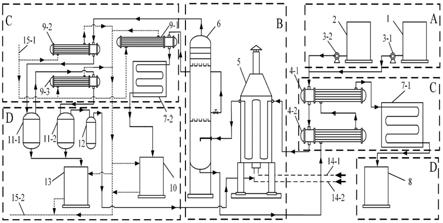

24.图1为本实用新型生产装置结构平面示意图。

25.图中:1、原料油罐;2、成添加剂罐;3-1、原料油管道螺杆泵;3-2、合成添加剂管道螺杆泵;4-1、一级热交换器;4-2、二级热交换器;5、加热炉;6、填料式蒸馏塔;7-1、第一冷却

1进水口、一级冷凝器9-2进水口和二级冷凝器9-3进水口分别与冷却水进水管道15-1连接;所述冷凝器9-1出水口、一级冷凝器9-2出水口和二级冷凝器9-3出水口通过管道与侧线罐10保温管道进口和塔顶罐13 保温管道进口连接。

35.在本实施例中,加热炉5底部燃料进口连接有燃料管道14-2出口,且该燃料管道14-2出口连通有压缩空气管道14-1。

36.在本实施例中,加热炉5、填料式蒸馏塔6内部均设有测温装置和压力传感器装置,塔底罐8、侧线罐10、塔顶罐13、第一接收罐11-1、第二接收罐 11-2内设有液位监测装置和压力传感器装置,其通过监测装置实时监测各测温点的温度和各测压点的压力。

37.在本实施例中,填料式蒸馏塔6的塔盘结构为一级塔顶塔盘结构,通过将原有蒸馏塔内三级塔盘结构改造为一级塔顶塔盘结构,其主要作用是防止物料混合加热过程轻质组份的汽化产生及增加产量。

38.上述生产装置的使用方法包括如下步骤:

39.a、原料油由原料油罐1通过螺杆泵3-1进行加压,合成添加剂由合成添加剂罐2通过螺杆泵3-2进行加压,原料油与合成添加剂按0.9∶500-1.1∶ 500进行混合,其中,合成添加剂中清净性能功能团(组份)5-15份、节能减排功能团(组份)15-25份、润滑功能团(组份)3-5份、稀释剂55-70份;

40.b、原料油与合成添加剂混合物经过一级热交换器4-1和二级热交换器4-2 进入加热炉;

41.c、原料油和合成添加剂混合物给入加热炉5进行升温,温度控制在75℃

ꢀ‑

85℃,在此过程中原料油与合成添加剂复配、均化,升温后的原料油和合成添加剂混合物给入填料式蒸馏塔6进行蒸馏;

42.d、填料式蒸馏塔6塔底产品经过一级热交换器4-1和二级热交换器4-2 进行换热冷却,继续经过第一冷却水槽7-1冷却后由塔底罐收集;

43.e、填料式蒸馏塔6塔顶产品经过一级冷凝器9-2冷却后进入第一接收罐 11-1,第一接收罐11-1内挥发的产品经第一接收罐11-1顶部出口进入二级冷凝器9-3冷却至35℃-45℃后进入第二接收罐11-2收集,第二接收罐11-2 内不凝气体由第二接收罐11-2顶部出口进入不凝气罐12收集,不凝气体返回加热炉作为燃料,第一接收罐11-1和第二接收罐11-2收集的产品从其底部出口进入塔顶罐13进行收集;

44.f、冷凝器9-1、一级冷凝器9-2和二级冷凝器9-3排出的温水给入侧线罐10和塔顶罐13的保温管道,对侧线产品和塔顶产品进行保温,实现余热回收。

45.实施例1:92x号汽油:原料由储罐1通过螺杆泵3-1进行加压,合成添加剂由合成添加剂罐2通过螺杆泵3-2进行加压,92号汽油料与合成添加剂按0.9∶500进行混合,其中,合成添加剂中清净性能功能团组份5份、节能减排功能团组份15份、润滑功能团组份3份、稀释剂55份;物料与合成添加剂混合物经过交换器4-1、4-2给入加热炉5进行升温,温度控制在75℃,在此过程中物料与合成添加剂充分混匀、复配;升温后的物料和合成添加剂混合物给入填料式蒸馏塔6进行蒸馏;环保清洁汽油从填料式蒸馏塔6塔顶排出,经过一级冷凝器9-2冷却后进入第一接收罐11-1,第一接收罐11-1内挥发的产品经第一接收罐11-1顶部出口进入二级冷凝器9-3进行二次冷却,产品温度降至35℃后进入第二接收罐11-2收集,第二接收罐11-2内不凝气体由第二接收罐11-2顶部出口进入不凝气罐12收集,不凝气体返回加热炉

作为燃料;接收罐11-1、11-2收集的产品从其底部出口进入塔顶罐13进行收集,所得产品即为92x号可代替95、98号汽油环保清洁汽油,适用于所有以92、95、98号汽油为动力燃料的发动机。

46.实施例2:车用柴油:原料由储罐1通过螺杆泵3-1进行加压,合成添加剂由合成添加剂罐2通过螺杆泵3-2进行加压,柴油料与合成添加剂按1:500 进行混合,其中,合成添加剂中清净性能功能团组份10份、节能减排功能团组份20份、润滑功能团组份4份、稀释剂60份;物料与合成添加剂混合物经过交换器4-1、4-2给入加热炉5进行升温,温度控制在80℃,在此过程中柴油料与合成添加剂充分混匀、复配;升温后的柴油料和合成添加剂混合物给入填料式蒸馏塔6进行蒸馏;物料从填料式蒸馏塔6塔底经过冷凝器4-1、 4-2冷却后,再次经过第一冷却水槽7-1进行二次冷却,产品温度降至40℃后进入塔底罐罐8进行收集,所得产品即为环保柴油,适用于所有以柴油为动力燃料的柴油发动机。

47.类似地,以0号环保柴油相同添加剂比例和相同制备方法,制备得到了以-10号、-20号、-35号、-50号柴油为基础油的-10号、-20号、-35号、

ꢀ‑

50号环保柴油,适用于相应的柴油发动机。

48.实施例3:馏分燃料油:原料由储罐1通过螺杆泵3-1进行加压,合成添加剂由合成添加剂罐2通过螺杆泵3-2进行加压,物料与合成添加剂按1∶500 进行混合,其中,合成添加剂中清净性能功能团12份、节能减排功能团24 份、润滑功能团6份、稀释剂55份;物料与合成添加剂混合物经过一级热交换器4-1、4-2给入加热炉5进行升温,温度控制在85℃,在此过程中物料与合成添加剂充分混匀、复配;升温后的物料和合成添加剂混合物给入填料式蒸馏塔6进行蒸馏;物料从填料式蒸馏塔6塔底经过冷凝器4-1、4-2冷却后,再次经过第一冷却水槽7-1进行二次冷却,产品温度降至40℃后进入塔底罐罐8进行收集。

49.在本实施例中,所得产品即为馏分环保燃料油,适用于所有以馏分燃料油为动力燃料的柴油发动机。

50.实施例4:残渣燃料油:原料由储罐1通过螺杆泵3-1进行加压,合成添加剂由合成添加剂罐2通过螺杆泵3-2进行加压,原料油与合成添加剂按 1∶500进行混合,其中,合成添加剂中清净性能功能团15份、节能减排功能团25份、润滑功能团5份、稀释剂70份;原料油与合成添加剂混合物经过一级热交换器4-1、4-2给入加热炉5进行升温,温度控制在85℃,在此过程中原料油与合成添加剂充分混匀、复配;升温后的原料油和合成添加剂混合物给入填料式蒸馏塔6进行蒸馏;原料油从填料式蒸馏塔6塔底经过冷凝器 4-1、4-2冷却后,再次经过第一冷却水槽7-1进行二次冷却,产品温度降至 45℃后进入塔底罐8进行收集,所得产品即为残渣船舶环保燃料油,适用于所有以残渣燃料油为动力燃料的发动机。

51.实施例5:航空煤油:原料由油罐1通过螺杆泵3-1进行加压,合成添加剂由合成添加剂罐2通过螺杆泵3-2进行加压,柴油与合成添加剂按1∶500 进行混合,其中,合成添加剂中清净性能功能团8份、节能减排功能团26份、润滑功能团4份、稀释剂55份;物料与合成添加剂混合物经过热交换器4-1、 4-2给入加热炉5进行升温,温度控制在75℃,在此过程中物料与合成添加剂充分混匀、复配;升温后的物料和合成添加剂混合物给入填料式蒸馏塔6 进行蒸馏;航空燃料油从填料式蒸馏塔6塔底经过冷凝器4-2、4-1冷却后,再次经过第一冷却水槽7-1进行二次冷却,产品温度降至35℃后进入塔底罐 8进行收集,所得产品即为环保航空煤油,适用于所有以航空煤油为动力燃料的发动机。

52.通过本实用新型实施例可获得系列新型高效节能减排的环保动力燃烧材料产品,该系列产品可以有效清理并抑制发动机积碳生成、增强发动机动力并降低尾气排放。

53.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。