1.本技术属于飞机强度结构试验领域,特别涉及一种飞机外挂试验加载装置。

背景技术:

2.在战斗机、运输机等全尺寸飞机结构强度试验中,外挂试验为典型试验工况之一,考核外挂与飞机机身或机翼连接区结构强度,外挂作为试验加载假件。外挂试验载荷通常包括航向、垂向、侧向载荷和俯仰、滚转、偏航矩,为保证载荷施加,至少需设置六个加载点。

3.通常飞机上自带的外挂假件形式不同,结构复杂,外挂试验载荷处理完成后,各加载点载荷大、距离近,试验实施困难。因此如何增大各加载点距离,减少各加载点施加载荷,以提高试验效率是一个需要解决的问题。

技术实现要素:

4.本技术的目的是提供了一种飞机外挂试验加载装置,以解决现有技术中外挂试验实施困难的问题。

5.本技术的技术方案是:一种飞机外挂试验加载装置,包括外挂机构和加载机构,所述外挂机构包括外挂部和接头部,所述加载机构共有两组并对称连接于外挂部的两侧,所述加载机构上设有与外挂部相连的连接部、垂向加载板和侧向加载板,所述垂向加载板上设有至少一组用于垂向加载的垂向加载孔,所述侧向加载板上设有至少一组用于侧向加载的侧向加载孔,所述外挂部上设有至少一组用于航向加载的航向加载件。

6.优选地,所述外挂部包括支撑板和连接组件,所述支撑板共有两组并且并排对称设置,所述连接组件共有多组并连接两组支撑板,所述连接组件包括螺杆和设于螺杆两端的两组连接头,两组连接头分别设于两组支撑板的两侧并且两组连接头分别与两组支撑板的外壁相贴,所述支撑板对应螺杆的位置处开设有通孔,所述螺杆穿过通孔与两组连接头螺纹连接,所述接头部设于两组支撑板之间。

7.优选地,所述连接头为开口朝向支撑板外部一侧的u型结构,所述航向加载件为穿过连接头开口处的加载螺栓。

8.优选地,所述连接部为与支撑板的外壁平行相贴的连接板,所述连接板与支撑板螺栓连接,所述垂向加载板竖直连接于连接板的外壁上,所述侧向加载板水平连接于连接板的外壁上,所述侧向加载板的端部或侧壁与垂向加载板相连。

9.优选地,所述支撑板上下两侧向外部翻折,形成u型结构,并且开口处形成安装槽,所述连接板设于安装槽内并且其上下两侧与支撑板的翻折部相贴。

10.优选地,所述连接板设于支撑板的中部,多组所述航向加载件设于支撑板的两端。

11.优选地,所述连接板与侧向加载板之间连接有筋板。

12.优选地,所述连接板和支撑板上开设有对应设置的安装孔,螺栓穿过安装孔并同时对两组连接板和两组支撑板进行固定。

13.优选地,两组所述支撑板的上下两侧均设有固定板,所述固定板的两侧与支撑板

分别焊接。

14.优选地,所述接头部包括外挂前接头和外挂后接头,所述外挂前接头和外挂后接头均包括支撑立柱和连接接头,所述支撑立柱设于两个支撑板之间并与两个支撑板的内壁相贴,所述支撑立柱与支撑板上开设有相互连通的连接孔并通过螺栓连接,所述连接接头设于支撑立柱的顶部并与飞机机体结构相连。

15.本技术的一种飞机外挂试验加载装置,通过将加载机构设置成两份并分别连接于外挂部的两侧,而后通过分别在加载机构和外挂机构上设置垂向加载板、侧向加载板和航向加载件,不同种类的载荷分别加载在不同的位置,各加载点之间的距离大,加载方便,施加较小的载荷即可达成试验需求。

16.优选地,通过在两组支撑板之间设置接头部,设置螺杆和连接头对两组并排设置的支撑板进行连接,固定稳定。

附图说明

17.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

18.图1为本技术整体结构示意图;

19.图2为本技术加载机构结构示意图。

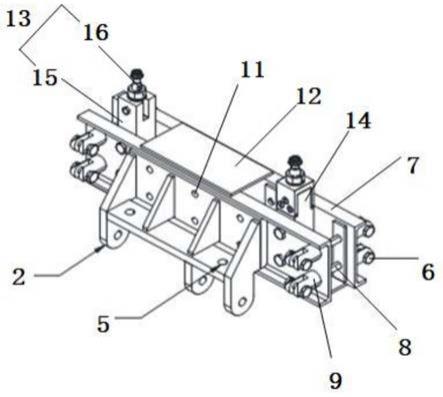

20.1、连接板;2、垂向加载板;3、侧向加载板;4、垂向加载孔;5、侧向加载孔;6、航向加载件;7、支撑板;8、螺杆;9、连接头;10、筋板;11、安装孔;12、固定板;13、外挂前接头;14、外挂后接头;15、支撑立柱;16、连接接头。

具体实施方式

21.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

22.一种飞机外挂试验加载装置,包括外挂机构和加载机构。外挂机构用于连接飞机机体结构,加载机构用于连接试验加载设备。加载机构上的接头和孔作为试验加载部位,根据试验载荷特点确定其数量和方向,加载机构上通常设置三个垂向、两个侧向、一个航向加载接口和孔。

23.根据试验加载空间和设备大小,确定装置上接头和孔最小间距,在同样的设备大小下,加载接头或孔之间的间距越小,施加载荷越不方便,需要施加的载荷越大;加载接头或孔之间的间距越大,施加载荷越方便,可以施加更小的载荷来达到相同的试验目的。并且,如果对不同方向加载力的接口和孔在同一结构件上,也会同样影响载荷的施加。

24.为了提高加载的效率,本技术对外挂机构和加载机构进行组合,以简化结构,具体如下:

25.如图1、图2所示,外挂机构包括外挂部和接头部,加载机构共有两组并对称连接于外挂部的两侧,加载机构上设有与接头部相连的连接部、垂向加载板2和侧向加载板3,垂向加载板2上设有至少一组用于垂向加载的垂向加载孔4,侧向加载板3上设有至少一组用于侧向加载的侧向加载孔5,外挂部上设有至少一组用于航向加载的航向加载件6。

26.该设计克服了仅能在加载机构上进行载荷的加载的技术偏见,通过将加载机构与

外挂部的侧壁相连,实现加载机构与外挂部的相互组合,在加载机构或外挂部其中任一部件受到载荷时,均能够实现载荷的有效加载,实现试验目的,因此克服了现有技术中的技术偏见。

27.进行加载试验时,通过垂向加载板2进行三个垂向的载荷加载,通过侧向加载板3进行二个侧向的载荷加载,通过航向加载件6进行一个航向的载荷加载,通过将不同方向的载荷加载在加载机构和外挂部的不同位置,不同加载点之间的距离有效增加,能够有效减少加载点载荷大小,降低试验风险。并且由于不同方向的载荷处在不同的位置,可施力的空间较大,载荷的施加更加方便,从而有效提升了试验的效率,降低了飞机外挂试验设计难度。

28.通过将外挂机构与加载机构进行组合,简化了结构,有效降低外挂试验设计难度,易于试验实施,提高了试验效率。

29.优选地,外挂部包括支撑板7和连接组件,支撑板7共有两组并且并排对称设置,连接组件共有多组并连接两组支撑板7,连接组件包括螺杆8和设于螺杆8两端的两组连接头9,两组连接头9分别设于两组支撑板7的两侧并且两组连接头9分别与两组支撑板7的外壁相贴,支撑板7对应螺杆8的位置处开设有通孔,螺杆8穿过通孔与两组连接头9螺纹连接,接头部设于两组支撑板7之间。

30.连接头9对支撑板7进行限位以防止两组支撑板7向外分离,接头部设于两组支撑板7之间进行相互支撑,防止相互晃动,而后再通过螺纹配合固定连接头9,整体固定稳定。

31.优选地,连接头9整体呈圆柱形并水平设置,连接头9朝向外侧的一端开口,形成u型结构,航向加载件6为加载螺栓,加载螺栓穿过连接头9的开口处,加载设备通过与加载螺栓相连实现航向的载荷加载,能够与其它方向的加载点保持较大的距离,同时航向加载点具有多个,使用更为方便。

32.优选地,连接部为支撑板7外壁平行相贴的连接板1,连接板1与支撑板7螺栓连接,垂向加载板2竖直连接于连接板1的外壁上,侧向加载板3水平连接于连接板1的外壁上,侧向加载板3的端部或侧壁与垂向加载板2相连。

33.垂向加载板2和侧向加载板3能够进行载荷加载的同时,垂向加载板2、侧向加载板3和连接板1三者的截面呈三角形相互支撑,有效保证了稳定性和强度,连接板1与支撑板7螺栓连接,使得加载机构与外挂机构连接稳定,保证了外挂试验的测量精度。

34.优选地,支撑板7上下两侧向外部翻折,形成u型结构,并且开口处形成安装槽,连接板1设于安装槽内并且其上下两侧与支撑板7的翻折部相贴。通过将连接板1设于安装槽内并与支撑板7的翻折部相贴,连接板1与支撑板7相互卡接,从而进一步提升支撑板7与连接板1连接的强度。

35.优选地,连接板1设于支撑板7的中部,多组航向加载件6设于支撑板7的两端,各接头通过支撑板7的中部相互对称,结构配置合理,各部件之间相互影响较小。

36.优选地,连接板1与侧向加载板3之间连接有筋板10,筋板10的设置提升了加载机构的强度。

37.优选地,连接板1和支撑板7上开设有对应设置的安装孔11,螺栓穿过安装孔11内并同时对两组连接板1和两组支撑板7进行固定,通过横向的螺栓将所有连接板1和支撑板7连接在一起,提升了各结构之间的同步性和相互之间的整体性。

38.优选地,支撑板7的上下两侧均设有固定板12,固定板12的两侧与支撑板7分别焊接,通过上下焊接的固定板12来进一步提升外挂机构的整体强度。

39.优选地,接头部包括外挂前接头13和外挂后接头14,外挂前接头13和外挂后接头14分别设于支撑板7的两端,外挂前接头13和外挂后接头14均包括支撑立柱15和连接接头16,支撑立柱15设于两个支撑板7之间并与两个支撑板7的内壁相贴,支撑立柱15与支撑板7上开设有相互连通的连接孔并通过螺栓连接,连接接头16设于支撑立柱15的顶部并与飞机机体结构相连。

40.通过将支撑立柱15设于两个支撑板7之间并用螺栓固定,支撑立柱15与支撑板7相互支撑,结构稳定。

41.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。