1.本发明涉及一种用于将座椅紧固在载具中的座椅导轨。本发明尤其涉及一种用于将座椅组件紧固在载具中的座椅导轨组件、这种座椅导轨组件在飞行器中的用途以及一种用于制造座椅导轨组件的方法。

背景技术:

2.座椅导轨用于在载具中紧固座椅,尤其乘客座椅。在此,座椅导轨通常嵌入或整合到载具的地板结构中。座椅导轨大多在载具的纵向方向上定向。可以在座椅导轨上紧固多个相继布置的座椅组件,并且根据需要在沿座椅导轨的纵向方向上移动,以便因此调节例如相继布置的座椅组件之间的座椅间距。座椅导轨以不同方式紧固在载具的地板结构中,其中机械完整性尤为重要。例如,座椅导轨在地板结构中的机械紧固的耐腐蚀性和稳定性尤其在碰撞荷载的情况下必须满足一定的要求。

3.例如,de 10 2018 108 190 a1描述了一种用于载具的舱室中的乘客座椅的紧固系统,其中该紧固系统具有两条或多条能够整合在舱室的地板中或其上的导轨以及多条能够与这些导轨接合的滑道,这些滑道包括用于与乘客座椅连接的凸缘,以便将相关的乘客座椅固持在导轨上。

4.de 10 2007 001 806 a1描述了一种装配导轨,该装配导轨用于在具有由涂层材料构成的涂层的飞行器中装配装入件,其中涂层材料与待装配的元件的材料之间的摩擦系数低于构成无涂层的装配导轨的材料与待装配的元件的材料之间的摩擦系数。

技术实现要素:

5.本发明的目的在于,在同时兼顾重量要求的情况下改善载具中的座椅导轨组件的耐腐蚀性。

6.此目的通过独立权利要求的主题实现。示例性实施方式由从属权利要求和以下说明书得出。

7.根据本发明的一个方面,给出一种用于将座椅组件紧固在载具中的座椅导轨组件。所述座椅导轨组件具有用于紧固所述座椅组件的座椅导轨,其中所述座椅导轨具有金属材料。座椅导轨组件还具有紧固型材,所述紧固型材被实施成用于接收座椅导轨,其中所述紧固型材具有塑料。所述紧固型材形成接收区域,所述接收区域被实施成用于接收所述座椅导轨。所述座椅导轨具有座椅导轨冠部,所述座椅导轨冠部布置在所述紧固型材的接收区域中,使得所述紧固型材的壁区段至少局部包围所述座椅导轨冠部。

8.利用这种座椅导轨组件,可以在材料使用相对较少的情况下提供具有足够强度的座椅导轨紧固,其中由于为座椅导轨和紧固型材选择了特定的材料组合,可以相较于现有系统改善耐腐蚀性。此外,可以提供座椅导轨组件的相对简单的制造,例如使用热变形工艺,其中该制造适用于批量生产。

9.座椅导轨组件可以布置在载具的地板结构中,例如布置在整合在载具中的两个底板之间。在此,紧固型材可以建立座椅导轨与结构元件,例如地板网格(所谓的“floor grid”)的连接,以便将座椅导轨组件紧固在载具主结构内部。在此可以提出,金属的座椅导轨不与载具主结构元件直接接触,而是相对于载具的主结构在一定程度上通过包括塑料的紧固型材隔离。这通过以下方式实现,即紧固型材的壁区段至少局部包围座椅导轨,尤其座椅导轨冠部。在此,“局部包围”可以这样理解,即座椅导轨的至少三个不同外表面,尤其是座椅导轨的三个不同取向的外表面朝向紧固型材的壁区段。例如,座椅导轨冠部的两个对置的水平外表面以及座椅导轨冠部的位于二者之间的竖直外表面分别朝向紧固型材的壁区段的限制壁。这个关系将在附图说明中更详细地阐述。

10.座椅导轨可以具有座椅导轨冠部或由座椅导轨冠部构成。在一个示例中,座椅导轨冠部因此形成座椅导轨,该座椅导轨因此完全布置在紧固型材的接收区域内部。接收区域可以由紧固型材的壁区段或限制壁构成。在此,壁区段或紧固型材本身可以利用两个部分轮廓形成,这两个部分轮廓因此一起构成用于接收区域的限制壁。

11.座椅导轨冠部具有金属材料,例如基于钛、铝或钢的材料。在此,由于耐腐蚀性可以优选钛材料或钛基材料。还可以使用耐腐蚀钢(所谓的“cres

”‑

corrosion resistant steel)。

12.座椅导轨可以由金属材料制成,从而使得座椅导轨仅由这种材料构成。座椅导轨冠部可以具有大体上呈矩形的截面,其中凹槽设置在座椅导轨冠部中,该凹槽被实施成用于接收或紧固座椅组件,例如藉由连接元件(所谓的stud,双头螺栓)。

13.紧固型材具有塑料,例如热塑性材料或热固性材料。在此可以提出,塑料可以在温度升高时,即在变形温度下变形,从而通过这种变形工艺使得紧固型材达到最终形状,在该最终形状时,紧固型材的壁区段至少局部包围座椅导轨冠部。

14.紧固型材和座椅导轨都可以在截面中具有特定的轮廓形状。应该注意的是,座椅轨道组件的几何描述可以在此参考这种截面视图。

15.根据一种实施方式,通过变形温度下的变形过程制造至少局部包围座椅导轨冠部的壁区段。

16.如已经示出的,紧固型材并且尤其壁区段具有能在变形温度下变形的塑料。在此可以提出,壁区段的一部分,例如两个上限制壁变形,使得座椅导轨冠部的上部外表面被这两个上限制壁覆盖,其中这两个上限制壁在变形后一起形成上部水平的限制壁。紧固型材的壁区段由此可以大体上在所有外表面上包围座椅导轨冠部,其中在壁区段,即上部水平的限制壁中保留有开口,以便由此实现将座椅组件紧固在座椅导轨冠部中。

17.因此,变形可以通过折叠这两个上限制壁,例如在为此单独提出的生产步骤中实现,该生产步骤在将座椅导轨插入到紧固型材的接收区域中的步骤后发生。由此产生的配置的优点在于,座椅导轨或座椅导轨冠部可以牢固地整合到紧固型材中,并且因此在材料损耗相对较少的情况下为座椅导轨本身和紧固型材提供所需要的机械强度。

18.根据一种实施方式,座椅导轨的金属材料是钛材料。

19.由此提供高水平的耐腐蚀性。相较于铝或钢,钛更高的材料成本通过此处所描述的座椅导轨和紧固型材的几何设计方案来补偿,其方式为用于座椅导轨本身的材料更少。换言之,通过根据本发明的座椅导轨组件可以减少用于座椅导轨的钛材料的使用,这尤其

可以归因于此处所描述的塑料和钛的组合以及座椅导轨组件的几何设计方案。因此与已知的座椅导轨系统相比,进而得到材料使用方面的成本优势。钛尤其还提供了所需的强度,该强度对于将座椅组件紧固在座椅导轨组件上非常重要。此外,使用钛可以延长检修间隔。

20.根据一种实施方式,紧固截面具有纤维增强的塑料。

21.纤维增强的塑料例如可以是碳纤维增强的塑料、玻璃纤维增强的塑料或芳纶纤维增强的塑料。此处优选为碳纤维增强的塑料。在此,相应的纤维可以布置在由热塑性材料或热固性材料制成的塑料基质中。

22.在制造紧固型材时也可以使用预浸渍的半成品(预浸料),这些半成品构成至少局部包围座椅导轨冠部的壁区段,该壁区段随后可以被硬化。然而也可以实现,使用一个或多个纤维增强的塑料坯件作为紧固型材,这些塑料坯件在变形温度下软化,以便在随后成型,尤其是将壁区段的上限制壁折叠到座椅导轨冠部的上部外表面上。

23.根据一种实施方式,所述座椅导轨冠部被所述壁区段的至少两个水平的限制壁和竖直的限制壁所包围。

24.在此,术语“水平”和“竖直”可以指座椅导轨冠部和紧固型材在其已装入载具中的状态下的截面。这种情况同样适用于术语“上限制壁”或“下限制壁”。这在附图说明中可以更清楚地看出。

25.水平的限制壁还形成接收区域的上终止端或下终止端,座椅导轨冠部被局部包围在该接收区域中。水平的限制壁由此可以朝向座椅导轨冠部的水平的外表面。竖直的限制壁可以布置在这两个水平的限制壁之间和/或相对于这两个水平的限制壁垂直地定向。

26.根据一种实施方式,所述接收区域被设计成大体上长方体形的,并且所述座椅导轨被布置成使其完全布置在长方体形的接收区域内部。

27.应该注意的是,接收区域由于其三维的实施方式而是长方体形的,因此其截面为矩形。接收区域的限制壁同时也是紧固型材的限制壁,因此分别朝向座椅导轨或座椅导轨冠部的外表面。“完全在接收区域内部”可以意味着,座椅导轨不超出任何形成壁区段的限制壁。可以提出,较小的凸起仅最低限度地超出上限制壁。

28.根据一种实施方式,所述接收区域被两个侧向的限制壁、下限制壁和上限制壁所限定,其中所述上限制壁具有开口,从而使得所述接收区域在竖直方向上是敞开的。

29.限制壁可以是紧固型材的壁区段的部分,其中限制壁被布置成使得这些限制壁至少局部包围或围住座椅导轨或座椅导轨冠部,然而在上限制壁中的入口区域保持开放,以便将用于把座椅组件紧固在座椅导轨组件上的连接元件插入到座椅导轨冠部中。

30.根据一种实施方式,所述座椅导轨冠部具有凹陷部,所述凹陷部被实施成用于接收连接元件,所述连接元件用于将座椅组件紧固在座椅导轨组件上。

31.座椅导轨冠部可以是所谓的道格拉斯冠部(“douglas crown”)。从截面看,凹陷部的宽度可以在竖直方向上变化。座椅导轨冠部的上部外表面上的凹陷部尤其可以具有比座椅导轨冠部的核心区域更小的宽度,类似于底切。同样,凹陷部的宽度也可以在座椅导轨的纵向方向上、尤其是在上部外表面的区域内变化。

32.根据一种实施方式,所述座椅导轨冠部的凹陷部在竖直方向上被设计成凹槽的形式,从而使得当所述座椅导轨插入到所述接收区域中时,所述座椅导轨冠部的凹陷部朝向所述接收区域的上限制壁的开口方向。

33.因此确保了应将座椅组件紧固在座椅导轨组件上的连接元件可以穿过壁区段的上限制壁的开口接合到凹陷部中。可以提出,中断壁区段的上限制壁与连接元件之间的接触。

34.当座椅导轨插入到接收区域中时,壁区段的所有限制壁可以直接贴靠在座椅导轨上。在此,限制壁的热塑性材料例如可以与座椅导轨或座椅导轨冠部加固在一起,这意味着紧固型材的壁区段通过室温下或高于室温的温度下的变形过程与座椅导轨或座椅导轨冠部机械连接。此外,可以在座椅导轨或座椅导轨冠部与限制壁之间设置形状连接,这使得座椅导轨或座椅导轨冠部固定在紧固型材中。例如,可以通过座椅导轨冠部在相邻接的侧向限制壁上的侧向卷边实现这种形状连接。然而,也可以提出,在限制壁与座椅导轨之间布置粘合剂(例如胶水或其他材料),以确保将座椅导轨牢牢固定在被限制壁所限定的接收区域内。

35.根据一种实施方式,座椅导轨冠部在凹陷部的区域中具有在竖直方向上延伸的凸起,其中当座椅导轨插入到接收区域中时,这些凸起封挡接收区域的上限制壁的开口的边缘。

36.由此防止了将座椅组件紧固在座椅导轨组件中的连接元件与壁区段的上限制壁之间发生接触。由于紧固型材和壁区段以及上限制壁具有塑料材料(尤其纤维增强的塑料),连接元件与限制壁的接触可能会导致较软的塑料材料的磨损,然而,可以通过在座椅导轨上布置凸起来避免该磨损。因此,凸起可以布置在被接收到座椅导轨冠部中的连接元件与上限制壁之间。因此,凸起略微超出座椅导轨冠部的上部外表面,并且可以具有与座椅导轨冠部相同的金属材料。

37.根据本发明的另一方面,给出了在前文和在下文中说明的座椅导轨组件在飞行器中的用途。

38.飞行器例如是客机或运输机,其中座椅导轨组件可形成客机或运输机的地板结构的一部分。也可以将根据本发明的座椅导轨组件用于造船或通常的运输工具中,例如在公共汽车或汽车中。

39.根据本发明的另一方面,给出了一种用于制造座椅导轨组件的方法。在该方法的步骤中,提供具有座椅导轨冠部的座椅导轨,其中座椅导轨具有金属材料。在另一步骤中,提供具有接收区域和壁区段的紧固型材,其中紧固型材具有塑料。在另一步骤中,将座椅导轨插入到紧固型材的接收区域中。在另一步骤中,将紧固型材加热到尤其适合软化纤维增强的塑料的变形温度。变形温度可以是约20℃的室温。然而,变形温度也可以更高,例如超过50℃、超过100℃或超过200℃。在另一个步骤中,使紧固型材变形,从而使得紧固型材的壁区段至少局部包围座椅导轨的座椅导轨冠部。

40.可以按照列出的顺序或以任何顺序实施方法的这些步骤。

附图说明

41.图1示出根据本发明的实施例的座椅导轨。

42.图2示出根据本发明的实施例的紧固型材。

43.图3示出根据本发明的实施例的插入图2的紧固型材中的图1的座椅导轨。

44.图4示出根据本发明的实施例的座椅导轨组件。

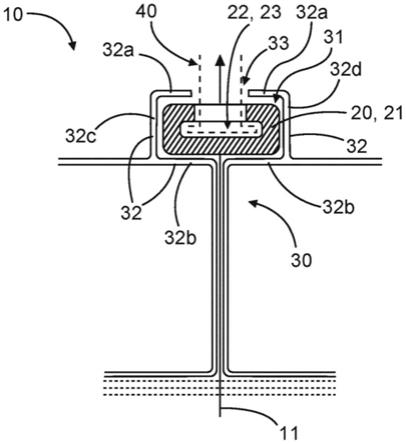

45.图5示出根据本发明的另一个实施例的座椅导轨组件。

46.图6示出具有根据本发明的实施例的座椅导轨组件的飞行器。

47.图7示出用于制造根据本发明的实施例的座椅导轨组件的方法的流程图。

具体实施方式

48.图中的展示是示意性的并且不是按比例的。

49.如果在以下的附图说明中在不同图中使用相同的附图标记,则它们指代相同或相似的要素。但是相同或相似的要素也可以由不同的附图标记来指代。

50.图1示出金属的座椅导轨20,尤其是座椅导轨冠部21,所述座椅导轨冠部也被称为所谓的道格拉斯冠部(douglas

‑

krone)。座椅导轨冠部21具有呈凹槽23形式的凹陷部22,该凹陷部从座椅导轨冠部21的上部外表面26出发沿竖直方向11延伸进入座椅导轨冠部21中。图1示出座椅导轨20或座椅导轨冠部21的截面视图,该座椅导轨或座椅导轨冠部具有大体上矩形的截面轮廓。座椅导轨20或座椅导轨冠部21可以是由钛材料构成的长形的构件,该构件延伸进入图1的附图平面中。

51.图2示出由纤维增强的塑料材料构成的紧固型材30,其中该紧固型材在此呈型材的截面。如在图2中可以看到,为了形成这种型材,两个大体上呈u形的型材截面可以彼此并排地布置,这两个型材截面一起形成紧固型材30。u形的型材截面各自具有呈限制壁形式的侧向伸出的凸缘,这些限制壁(图2中向上突出的壁)从u形的型材截面中侧向地突出。这些限制壁形成紧固型材30的壁区段32的一部分,其中包含侧向竖直的限制壁和下部水平的限制壁在内的壁区段32形成接收区域31。壁区段32在此具有叉形形状。

52.如在图3的截面视图中可以看到的,在当前情况下完全由座椅导轨冠部21形成的座椅导轨20被插入到图2的紧固型材30的接收区域31中。在此,尤其还可以看到两个侧向竖直的限制壁32c和32d。这些侧向竖直的限制壁32c和32d所具有的限制壁32a的延伸区域在尤其沿所展示的箭头的方向弯曲或折叠的变形过程中发生变形,从而使得限制壁32a的这些延伸区域一起形成壁区段32以及因此接收区域31的上部水平的限制壁32a,如图4和图5所示。

53.图4和图5示出座椅导轨组件10的两个替代性示例的截面,其中座椅导轨组件10分别具有座椅导轨20和紧固型材30。座椅导轨组件10被实施成用于将在图4和图5中未示出的座椅组件紧固在载具100(图6)中,其中可以藉由以虚线示出的连接元件40进行紧固。连接元件可以是座椅导轨组件10的部分或是座椅组件的部分,其中座椅组件和座椅导轨组件10可以一起形成座椅系统。

54.无论如何,座椅导轨组件10具有用于紧固座椅组件的座椅导轨20,其中紧固型材30进而被设计成用于将座椅导轨20接收在接收区域31中。座椅导轨20具有座椅导轨冠部21或由该座椅导轨冠部构成。座椅导轨顶部21,即座椅导轨20的具有紧固凹陷部22的区域,布置在紧固型材30的接收区域31中,使得紧固型材30的壁区段32至少局部包围座椅导轨冠部21并因此至少局部包围紧固凹陷部22。可以通过变形温度下的变形过程来制造至少局部包围座椅导轨冠部21的壁区段32,其中通过如图3所展示地将延伸限制壁32a相对于侧向竖直的限制壁32c、32d在接收区域31的方向(箭头方向)上折叠来制造上限制壁32a,从而使得沿图3中所展示的虚线产生壁区段32的边缘(参见图4和图5)。这可以是在紧固型材30或壁区

段32的塑料材料软化的升高的温度下发生的。同样,这也可以通过以下方式进行,即通过壁区段32以预浸渍半成品的形式存在,并且随后形变为在图4和图5中所展示的布置方式并且随后硬化。

55.座椅导轨冠部21被壁区段32的这两个水平的限制壁32a、32b和竖直的限制壁32c以及另外的竖直的限制壁32d所包围。尤其,座椅导轨冠部21的各外表面分别朝向限制壁32a、32b、32c和32d,或者这些外表面分别贴靠在限制壁32a、32b、32c和32d上。接收区域31的截面大体上被设计成矩形,以便接收座椅导轨20,使得座椅导轨完全布置在矩形接收区域31内部。在此,接收区域31被这两个侧向的限制壁32c、32d,下限制壁32b,和上限制壁32a所限定。

56.然而,上限制壁32a具有开口33,从而使得接收区域31在竖直方向11上是敞开的。紧固型材30和座椅导轨20各自是在图4和图5中延伸进入附图平面中长形型材。因此,开口33在三维图示中是长形的开口33。

57.座椅导轨冠部21具有凹陷部22,该凹陷部被实施成用于接收连接元件40(图4和图5中以虚线示出),该连接元件用于将未示出的座椅组件紧固在座椅导轨组件10上。在此,座椅导轨冠部21的凹陷部22在竖直方向11上(见图4和图5)被设计成凹槽23的形式,从而使得当座椅导轨20插入到接收区域31中时,座椅导轨冠部21的凹陷部22朝向接收区域31的上限制壁32a的开口33方向。

58.图4和图5分别示出座椅导轨20插入到接收区域31中的示例。因此,连接元件40穿过上部水平限制壁32a中的开口33延伸到凹陷部22或凹槽23中。

59.图4和图5示出替代性的实施方式,其中上述说明在意义上适用于这两种替代方案。然而,图5的示例相对于图4的示例的不同之处在于,座椅导轨冠部21在凹陷部22的区域中具有凸起24a、24b,这些凸起在竖直方向11上从座椅导轨冠部21的上部外表面延伸出来。如图5所示,当座椅导轨冠部21插入到接收区域31中时,凸起24a、24b封挡接收区域31的上限制壁32a的开口33的边缘。“封挡”可以在此意味着防止连接元件40与紧固型材30的纤维增强的塑料之间的接触,尤其与紧固型材30的上限制壁32a接触。换言之,可以避免上限制壁32a与连接元件40之间的意外碰撞。同样,由此可以避免材料之间的接触腐蚀。因此,凸起24a、24b首先用于保护紧固型材30的壁区段32,然而也可以使座椅导轨20更好地紧固在紧固型材30中。

60.图4和图5示出的座椅导轨组件10可以布置在载具地板结构的底板区域中。虽然这些底板未在附图中示出,然而可以参考图4和图5来布置底板使得侧向的限制壁32c位于座椅导轨20与底板之间。同样,另外的底板也可以布置成使得侧向的限制壁32d位于座椅导轨20与底板之间,从而得到关于竖直方向11镜面对称的布置。

61.图6示出载具100,尤其具有座椅导轨组件10的飞行器101,该座椅导轨组件可以整合到飞行器机身的地板结构或地板网格结构中。在此,座椅导轨组件10可以布置在底板区域中或地板结构的底板之间。座椅导轨组件10由此可以用于将乘客座椅以可拆卸或可移位的方式紧固在飞行器101中。

62.图7示出用于制造座椅导轨组件10的方法。在该方法的步骤s1中,提供具有座椅导轨冠部21的座椅导轨20,其中座椅导轨20具有金属材料。在另一步骤s2中,提供具有接收区域31和壁区段32的紧固型材30,其中紧固型材30具有塑料。在另一步骤s3中,将座椅导轨20

插入到紧固型材30的接收区域31中。在另一步骤s4中,将紧固型材30至少局部加热s4到变形温度。在另一步骤s5中,使紧固型材30变形s5,从而使得紧固型材30的壁区段32至少局部包围座椅导轨20的座椅导轨冠部21。

63.补充性地指出,“包括”并不排除其他的元件或步骤,并且“一个”或“一种”不排除多数。此外还可以指出,可以使用已经参照上述实施例之一描述的特征或步骤还有与上文描述的另外实施例的其他特征或步骤的组合。权利要求书中的附图标记不应被视为限制。