1.本发明属于商用飞机制造技术领域,特别是涉及一种考虑损伤特性的飞机机翼翼根连接区试验件。

背景技术:

2.在商用飞机研制中,由于制造技术、维修成本等因素,决定了机体结构要分解成几个主要的部件,然后通过铆钉、螺栓、耳片接头等连接在一起。以目前的研制技术,商用飞机整机依旧采用分部段、多组件研发设计和生产装配。那么,在飞机结构研发过程中,就必须要考虑机械连接的强度设计和验证。一方面,从连接结构形式来说,商用飞机中连接结构通常比较复杂,在连接形式上包括单剪、双剪,还会存在多层连接;在被连接件上,存在单一材料属性结构,可能包含金属与复合材料的混杂连接。另一方面,机械连接区通常表现为载荷类型和传递路径复杂,多向载荷会导致连接区紧固件剪切或拉脱失效、连接件挤压或挤压旁路失效。机体结构的连接区往往是强度分析中关键的破坏源,单纯依靠现有的解析计算或有限元仿真很难对其进行准确的评估,更不能满足商用飞机的适航要求。

3.商用飞机机翼是机体结构中重要的结构部段,飞机在服役期间,主要的升力由机翼产生,机翼所产生的升力转化为结构内载荷并通过机翼翼根连接区传递到中机身。翼根连接区的主要特性体现为:首先,翼根连接区为机体中结构形式最复杂的区域,结构组件包含上下壁板、三叉接头、十字接头、长桁接头以及连接带板等,多组件在此进行连接,各组件包括紧固件的强度和刚度均需要考核。其次,翼根连接区载荷传递形式复杂,外翼所有载荷都要通过此处传递给中机身和中央翼盒,弯矩、剪力以及扭矩的联合作用,使得翼根连接处为飞机强度比较薄弱的位置。最后,无论是波音系列飞机广泛采用的“土字形接头+下对接带板”的连接方案(如图1所示),还是空客系列飞机广泛采用的“下三叉接头+下对接带板”的连接方案(如图2所示),均习惯采用工程分析方法结合精细有限元模型进行验证计算。

4.复合材料由于具有比强度高、比刚度大、可设计性强等优点,已经广泛的应用到航空航天领域。在民用航空领域,复合材料占民用飞机结构重量的使用量百分比从空客a380的22%,到波音b787、中国商飞cr929的50%,再到空客a350xwb的52%,标志着复合材料已经与铝合金一起成为现代大型民用飞机结构的首选材料。包含c系列、a380、b777以及b787飞机的翼根连接区均采用了混杂结构连接形式,即复合材料和金属连接。区别于金属材料的设计准则,复合材料损伤容限设计中,通常采用“损伤无扩展”原则,认为结构包含目视勉见损伤(bvid)和制造缺陷损伤在整个服役寿命周期不发生损伤繁衍与扩展。基于此原则,就需要在静强度设计许用值中考虑损伤对结构的强度降,必须通过有效的验证方法来证明复合材料内部损伤对强度的影响,工程分析方法中并不能考虑损伤的影响,有限元分析方法对损伤的考虑偏于保守,不能给出精准的评定结论。

5.针对商用飞机翼根连接区的强度验证,现有技术更多是依赖于工程解析分析以及有限元仿真。首先,工程解析分析方法中,并没有形成标准的混杂结构分析方法,特别是针对钉载分配的计算、长桁收尾区的计算以及损伤强度评估均需要依靠工程假设,工程半经

验与工程假设叠加势必会降低分析的准确率。其次,采用有限元分析,计算结果精度受限于单元类型、边界条件因素影响,钉载分布数值分散性较大,通常预测混杂结构复杂连接区的钉载分布误差较大,同时采用实体进行复合材料单元仿真会导致非线性分析迭代不宜收敛,不能得到分析结果。因此,解析算法和有限元仿真在计算混杂结构复杂连接区上都存在问题。

技术实现要素:

6.针对现有技术存在的问题,本发明提供一种考虑损伤特性的飞机机翼翼根连接区试验件,目的是确定商用飞机翼翼根连接区强度验证试验件构型,填补国内在商用飞机关键混杂结构试验件设计中的不足,在考虑复合材料损伤容限基础上,提供了一种更准确、通用性更强的机翼翼根连接区试验件构型,有效解决解析算法和有限元仿真方法在计算混杂结构连接不精确的问题,该试验件构型完整且尺寸清晰,同时给出了准确的损伤尺寸以及应变片考核位置,为复合材料产品研发设计提供了有力支持。

7.为了实现上述目的,本发明采用如下技术方案:一种考虑损伤特性的飞机机翼翼根连接区试验件,用于验证机翼下壁板与中央翼盒下壁板连接强度,包括蒙皮、长桁、三叉接头、支撑肋、加强片及连接带板;所述蒙皮整体形状为哑铃状;所述长桁铺设在蒙皮上表面,长桁与蒙皮为共固化结构;所述三叉接头位于蒙皮长度方向的中间位置,且三叉接头设置在长桁上表面;所述连接带板位于蒙皮长度方向的中间位置,且连接带板设置在蒙皮下表面;所述三叉接头、长桁、蒙皮及连接带板之间设有紧固件;所述加强片位于蒙皮长度方向的端部位置,且长桁上表面及蒙皮下表面均设有加强片;所述支撑肋位于蒙皮长度方向上的哑铃变截面位置,且支撑肋位于三叉接头与加强片之间,支撑肋设置在长桁上表面,支撑肋、长桁及蒙皮之间设有紧固件;所述蒙皮及长桁为复合材料;所述三叉接头、支撑肋、加强片、连接带板及紧固件为金属材料。

8.所述蒙皮与长桁采用atl工艺铺叠,长桁为热构型,成型后的长桁先放置在未固化的蒙皮上,然后长桁与蒙皮进行共固化成型。

9.在所述蒙皮与长桁的界面处设有预埋分层损伤,在蒙皮外表面设有面外冲击损伤;所述预埋分层损伤的位置选择在长桁截止端处,并采用厚度为0.08mm的特氟龙薄膜,预埋分层损伤的大小为12.7

×

12.7mm2;所述面外冲击损伤用于产生目视勉见损伤,面外冲击损伤的施加方式为:通过向蒙皮下表面施加35j的冲击能量,进而使蒙皮下表面产生2.54mm深度的凹坑,并且35j的冲击能量由直径为16

±

0.13mm、半圆形、质量为3.5

±

0.2kg的落锤器施加。

10.在所述考虑损伤特性的飞机机翼翼根连接区试验件的表面粘贴有若干应变片,用于检测试验件相应位置处的强度响应值,应变片的位置安装公差允许值为

±

3mm,应变片的角度安装公差允许值为

±5°

。

11.所述考虑损伤特性的飞机机翼翼根连接区试验件的长度为2560mm,哑铃变截面处的扩张段宽度为330mm,哑铃变截面处的收缩段宽度为230mm,左右两处支撑肋的间距为1190mm。

12.所述蒙皮长度方向的中间位置用于连接三叉接头和连接带板、蒙皮长度方向的端部位置用于连接加强片的区域厚度为9.3mm,蒙皮长度方向的其他区域厚度为5.58mm;所述

长桁的高度为50.8mm,长桁的腹板厚度为5.95mm,长桁的缘条厚度为2.97mm,长桁的缘条宽度为71.12mm。

13.所述蒙皮的铺层参数为:蒙皮长度方向的中间位置用于连接三叉接头和连接带板、蒙皮长度方向的端部位置用于连接加强片的区域铺层数为50,此区域的蒙皮内各层的单向纤维与蒙皮长度方向的夹角包含三种类型,分别为0

°

、45

°

和90

°

,且0

°

角铺层的占比为32%,45

°

角铺层的占比为45%,90

°

角铺层的占比为23%;蒙皮长度方向的其他区域铺层数为30,此区域的蒙皮内各层的单向纤维与蒙皮长度方向的夹角包含三种类型,分别为0

°

、45

°

和90

°

,且0

°

角铺层的占比为47%,45

°

角铺层的占比为40%,90

°

角铺层的占比为13%。

14.所述长桁的铺层参数为:长桁的缘条铺层数为16,长桁缘条内各层的单向纤维与蒙皮长度方向的夹角包含三种类型,分别为0

°

、45

°

和90

°

,且0

°

角铺层的占比为62%,45

°

角铺层的占比为25%,90

°

角铺层的占比为13%;长桁的腹板铺层数为32,长桁腹板内各层的单向纤维与蒙皮长度方向的夹角包含三种类型,分别为0

°

、45

°

和90

°

,且0

°

角铺层的占比为62%,45

°

角铺层的占比为25%,90

°

角铺层的占比为13%。

15.所述三叉接的连接部分以及连接带板采用相同的三级阶梯形构型,由中间向两侧依次记为第一加载区阶梯、第二加载区阶梯和第三加载区阶梯;所述第一加载区阶梯的宽度记为l1,第一加载区阶梯的厚度记为t1,l1=51.05mm,t1=4.67mm;所述第二加载区阶梯的宽度记为l2,第二加载区阶梯的厚度记为t2,l2=48.51mm,t2=3.2mm;所述第三加载区阶梯的宽度记为l3,第二加载区阶梯的厚度记为t3,l3=58.42mm,t3=0.19mm;所述第三加载区阶梯的侧立面与长桁哑铃变截面处扩张段端线的距离记为l4,l4=27.69mm;所述长桁哑铃变截面处扩张段端线与长桁哑铃变截面处收缩段端线的距离记为l5,l5=74.42mm。

16.所述加强片采用三级阶梯形构型,由外侧向内侧依次记为第一夹持区阶梯、第二夹持区阶梯和第三夹持区阶梯;所述第一夹持区阶梯宽度记为l1',第一夹持区阶梯的厚度记为t1',l1'=51.05mm,t1'=4.67mm;所述第二夹持区阶梯的宽度记为l2',第二夹持区阶梯的厚度记为t2',l2'=48.51mm,t2'=3.2mm;所述第三夹持区阶梯的宽度记为l3',第二夹持区阶梯的厚度记为t3',l3'=58.42mm,t3'=0.19mm。

17.本发明的有益效果:

18.本发明的考虑损伤特性的飞机机翼翼根连接区试验件,具有应用通用性强的特点,提出的构型及参数可以有效覆盖商用飞机复合材料翼根连接区设计和验证,可以完成商用飞机机翼与中央翼盒下壁板连接区的强度验证与适航符合性证明,可以完成商用飞机机翼与中央翼盒下壁板连接区的损伤扩展行为识别,可以验证商用飞机机翼与中央翼盒下壁板连接区的有限元分析方法,可以验证商用飞机机翼与中央翼盒下壁板连接区的工程分析方法。

附图说明

19.图1为波音系列飞机广泛采用的“土字形接头+下对接带板”的连接方案示意图;

20.图2为空客系列飞机广泛采用的“下三叉接头+下对接带板”的连接方案示意图;

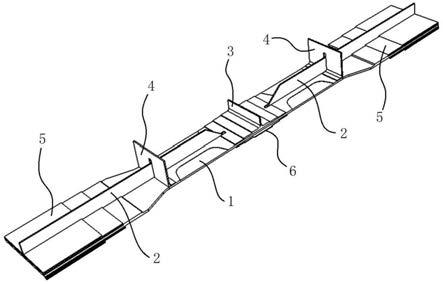

21.图3为本发明的考虑损伤特性的飞机机翼翼根连接区试验件的结构示意图;

22.图4为本发明的考虑损伤特性的飞机机翼翼根连接区试验件的局部示意图(加载区);

23.图5为本发明的考虑损伤特性的飞机机翼翼根连接区试验件的局部示意图(夹持区);

24.图6为本发明的预埋分层损伤和面外冲击损伤的位置示意图;

25.图7为本发明的应变片布设示意图;

26.图中,1—蒙皮,2—长桁,3—三叉接头,4—支撑肋,5—加强片,6—连接带板,7—紧固件,8—轴向应变片,9—应变花,10—夹具,11—预埋分层损伤,12—面外冲击损伤。

具体实施方式

27.下面结合附图和具体实施例对本发明做进一步的详细说明。

28.如图3~5所示,一种考虑损伤特性的飞机机翼翼根连接区试验件,用于验证机翼下壁板与中央翼盒下壁板连接强度,包括蒙皮1、长桁2、三叉接头3、支撑肋4、加强片5及连接带板6;所述蒙皮1整体形状为哑铃状;所述长桁2铺设在蒙皮1上表面,长桁2与蒙皮1为共固化结构;所述三叉接头3位于蒙皮1长度方向的中间位置,且三叉接头3设置在长桁2上表面;所述连接带板6位于蒙皮1长度方向的中间位置,且连接带板6设置在蒙皮1下表面;所述三叉接头3、长桁2、蒙皮1及连接带板6之间设有紧固件7;所述加强片5位于蒙皮1长度方向的端部位置,且长桁2上表面及蒙皮1下表面均设有加强片5;所述支撑肋4位于蒙皮1长度方向上的哑铃变截面位置,且支撑肋4位于三叉接头3与加强片5之间,支撑肋4设置在长桁2上表面,支撑肋4、长桁2及蒙皮1之间设有紧固件7;所述蒙皮1及长桁2为复合材料;所述三叉接头3、支撑肋4、加强片5、连接带板6及紧固件7为金属材料。

29.本实施例中,蒙皮1和长桁2采用碳纤维环氧树脂单向带预浸料,且单层厚度为0.18mm;三叉接头3和连接带板6采用型号为aisi4135的低铝钢;支撑肋4采用型号7075

‑

t61的铝合金,且厚度为2.54mm;加强片5采用型号为30crmnsia的钢,支撑肋4处的紧固件7采用型号为hst12

‑

8的高锁螺栓,三叉接头3和连接带板6处的紧固件7采用型号为hst12

‑

14的高锁螺栓,加强片5处的紧固件7采用型号为hst12

‑

16的高锁螺栓。

30.所述蒙皮1与长桁2采用atl工艺铺叠,长桁2为热构型,成型后的长桁2先放置在未固化的蒙皮1上,然后长桁2与蒙皮1进行共固化成型。本实施例中,长桁2与蒙皮1的界面胶膜的型号为fm300。

31.如图6所示,在所述蒙皮1与长桁2的界面处设有预埋分层损伤,在蒙皮1外表面设有面外冲击损伤;所述预埋分层损伤的位置选择在长桁2截止端处,并采用厚度为0.08mm的特氟龙薄膜,预埋分层损伤的大小为12.7

×

12.7mm2;所述面外冲击损伤用于产生目视勉见损伤(bvid),面外冲击损伤的施加方式为:通过向蒙皮1下表面施加35j的冲击能量,进而使蒙皮1下表面产生2.54mm深度的凹坑,并且35j的冲击能量由直径为16

±

0.13mm、半圆形、质量为3.5

±

0.2kg的落锤器施加。

32.在所述考虑损伤特性的飞机机翼翼根连接区试验件的表面粘贴有若干应变片,用于检测试验件相应位置处的强度响应值,应变片的位置安装公差允许值为

±

3mm,应变片的角度安装公差允许值为

±5°

。

33.本实施例中,应变片分为两种,分别为轴向应变片8和应变花9,轴向应变片8总共设置26枚,应变花9总共设置3枚,轴向应变片8和应变花9布设方式如图7所示,其中在三叉接头3表面布设8枚轴向应变片8和1枚应变花9,在长桁2表面布设18枚轴向应变片8和2枚应

变花9;此外,应变片的安装需要根据astm e1367标准进行,应变片牌号为cea

‑

06

‑

250wu

‑

350。

34.所述考虑损伤特性的飞机机翼翼根连接区试验件的长度为2560mm,哑铃变截面处的扩张段宽度为330mm,哑铃变截面处的收缩段宽度为230mm,左右两处支撑肋4的间距为1190mm。

35.所述蒙皮1长度方向的中间位置用于连接三叉接头3和连接带板6、蒙皮1长度方向的端部位置用于连接加强片5的区域厚度为9.3mm,蒙皮1长度方向的其他区域厚度为5.58mm;所述长桁2的高度为50.8mm,长桁2的腹板厚度为5.95mm,长桁2的缘条厚度为2.97mm,长桁2的缘条宽度为71.12mm。

36.所述蒙皮1的铺层参数为:蒙皮1长度方向的中间位置用于连接三叉接头3和连接带板6、蒙皮1长度方向的端部位置用于连接加强片5的区域铺层数为50,此区域的蒙皮1内各层的单向纤维与蒙皮1长度方向的夹角包含三种类型,分别为0

°

、45

°

和90

°

,且0

°

角铺层的占比为32%,45

°

角铺层的占比为45%,90

°

角铺层的占比为23%;蒙皮1长度方向的其他区域铺层数为30,此区域的蒙皮1内各层的单向纤维与蒙皮1长度方向的夹角包含三种类型,分别为0

°

、45

°

和90

°

,且0

°

角铺层的占比为47%,45

°

角铺层的占比为40%,90

°

角铺层的占比为13%。

37.本实施例中,蒙皮1长度方向的中间位置用于连接三叉接头3和连接带板6、蒙皮1长度方向的端部位置用于连接加强片5的区域铺层顺序依次为:45

°

、90

°

、

‑

45

°

、0

°

、45

°

、90

°

、

‑

45

°

、90

°

、45

°

、0

°

、

‑

45

°

、90

°

、45

°

、0

°

、

‑

45

°

、90

°

、0

°

、45

°

、

‑

45

°

、0

°

、45

°

、90

°

、

‑

45

°

、0

°

、0

°

、45

°

、90

°

、

‑

45

°

、0

°

、45

°

、90

°

、

‑

45

°

、90

°

、45

°

、0

°

、

‑

45

°

、90

°

、45

°

、0

°

、

‑

45

°

、90

°

、0

°

、45

°

、

‑

45

°

、0

°

、45

°

、90

°

、

‑

45

°

、0

°

、0

°

;蒙皮1长度方向的其他区域铺层顺序依次为:45

°

、90

°

、

‑

45

°

、0

°

、

‑

45

°

、90

°

、45

°

、0

°

、

‑

45

°

、0

°

、0

°

、0

°

、45

°

、0

°

、0

°

、45

°

、90

°

、

‑

45

°

、0

°

、

‑

45

°

、90

°

、45

°

、0

°

、

‑

45

°

、0

°

、0

°

、0

°

、45

°

、0

°

、0

°

。

38.所述长桁2的铺层参数为:长桁2的缘条铺层数为16,长桁2缘条内各层的单向纤维与蒙皮1长度方向的夹角包含三种类型,分别为0

°

、45

°

和90

°

,且0

°

角铺层的占比为62%,45

°

角铺层的占比为25%,90

°

角铺层的占比为13%;长桁2的腹板铺层数为32,长桁2腹板内各层的单向纤维与蒙皮1长度方向的夹角包含三种类型,分别为0

°

、45

°

和90

°

,且0

°

角铺层的占比为62%,45

°

角铺层的占比为25%,90

°

角铺层的占比为13%。

39.本实施例中,长桁2的缘条铺层顺序依次为:45

°

、0

°

、0

°

、

‑

45

°

、0

°

、0

°

、90

°

、0

°

、45

°

、0

°

、0

°

、

‑

45

°

、0

°

、0

°

、90

°

、0

°

;长桁2腹板的缘条铺层顺序依次为:45

°

、0

°

、0

°

、

‑

45

°

、0

°

、0

°

、90

°

、0

°

、0

°

、90

°

、0

°

、0

°

、

‑

45

°

、0

°

、0

°

、45

°

、

‑

45

°

、0

°

、0

°

、45

°

、0

°

、0

°

、90

°

、0

°

、0

°

、90

°

、0

°

、0

°

、45

°

、0

°

、0

°

、

‑

45

°

。

40.所述三叉接头3的连接部分以及连接带板6采用相同的三级阶梯形构型,由中间向两侧依次记为第一加载区阶梯、第二加载区阶梯和第三加载区阶梯;所述第一加载区阶梯的宽度记为l1,第一加载区阶梯的厚度记为t1,l1=51.05mm,t1=4.67mm;所述第二加载区阶梯的宽度记为l2,第二加载区阶梯的厚度记为t2,l2=48.51mm,t2=3.2mm;所述第三加载区阶梯的宽度记为l3,第二加载区阶梯的厚度记为t3,l3=58.42mm,t3=0.19mm;所述第三加载区阶梯的侧立面与长桁2哑铃变截面处扩张段端线的距离记为l4,l4=27.69mm;所述长桁2哑铃变截面处扩张段端线与长桁2哑铃变截面处收缩段端线的距离记为l5,l5=

74.42mm。

41.本实施例中,第一加载区阶梯、第二加载区阶梯和第三加载区阶梯范围内的三排紧固件7所采用的高锁螺栓直径均为11.11mm。

42.所述加强片5采用三级阶梯形构型,由外侧向内侧依次记为第一夹持区阶梯、第二夹持区阶梯和第三夹持区阶梯;所述第一夹持区阶梯宽度记为l1',第一夹持区阶梯的厚度记为t1',l1'=51.05mm,t1'=4.67mm;所述第二夹持区阶梯的宽度记为l2',第二夹持区阶梯的厚度记为t2',l2'=48.51mm,t2'=3.2mm;所述第三夹持区阶梯的宽度记为l3',第二夹持区阶梯的厚度记为t3',l3'=58.42mm,t3'=0.19mm。

43.本实施例中,第一夹持区阶梯范围内设有四排紧固件7,第二夹持区阶梯和第三夹持区阶梯范围内均设有两排紧固件7,且第一夹持区阶梯范围内最外侧的一排紧固件7所采用的高锁螺栓直径为16mm,其余七排紧固件7所采用的高锁螺栓直径均为12mm。

44.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。