1.本实用新型涉及航空飞行器环境控制系统领域,具体是一种航空飞行器环境控制系统温度控制装置。

背景技术:

2.当前,无论民用航空器还是军用航空飞行器环境控制系统依然是以空气循环系统为主。涡轮冷却器是此类环境控制系统的主要温度控制装置,在整个系统运行过程中,涡轮冷却器主要功能是将燃油

‑

空气散热器出来的空气在涡轮中进行膨胀,降低空气温度,保证驾驶舱飞行员的舒适性和电子设备舱冷却对供气温度的要求。

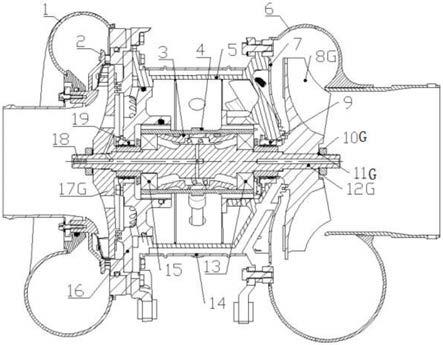

3.如图1和图2所示,附图标记a为风扇端出口,附图标记b为风扇端入口,附图标记c为涡轮端出口,附图标记d为涡轮端入口,目前某军用飞机环境控制系统用涡轮冷却器由涡轮蜗壳1、喷嘴环2、衬套3、轴承壳体4、壳体5、风扇蜗壳6、挡板7、风扇叶轮8、密封组件a9、端面键10、螺钉11、轴12、风扇端轴承13、外壳体14、涡轮端轴承15、隔板16、涡轮盘17、制动垫圈18、密封组件b19等组成。

4.如图2

‑

图12所示,已经流经空气

‑

空气散热器和燃油

‑

空气散热器冷却的发动机引气从风扇蜗壳的径向口进入涡轮冷却器,气体在喷嘴环2中进行整流并加速,然后快速射流冲击涡轮盘17,驱动涡轮盘17旋转,进入涡轮冷却器的空气在涡轮盘17旋转过程中膨胀,空气温度降低,气体的部分焓值转变成涡轮盘17的动能、轴12的轴功,被降温的空气从涡轮冷却器的轴向排出涡轮冷却器。涡轮冷却器的涡轮盘17和风扇叶轮8安装在同一根轴12上,气体在涡轮盘17中膨胀,输出轴功,轴12和风扇叶轮8与涡轮盘17保持同速同向转动,驱动从风扇蜗壳6轴向进入的来自飞机冲压空气进气道的空气,并从风扇蜗壳6的径向出口排出,将涡轮盘17膨胀过程输出的部分轴功转变成风扇蜗壳6中流动空气的焓值。

5.进入涡轮冷却器的发动机引气在涡轮盘17中膨胀后分成两路,其中大部分通过轴向出口排出涡轮冷却器,少部分气体穿过涡轮盘17上的数个轴向孔17.1到达涡轮盘背面,再从涡轮盘背面的数个斜小孔17.2进入轴12上的斜孔12.1。斜孔12.1与中心孔12.2相通,气体流向轴12的中间部位,然后从轴12的中间孔12.3排出轴12,气体在此又分为左右两路,左路流经轴12和衬套3之间的间隙,到达涡轮端轴承15,并对其进行冷却,之后左路气流再分为两路,其中一路通过隔板16上的孔16.1进入壳体5和轴承壳体4之间的空腔,另一路通过密封组件b19泄漏到隔板16左侧,再通过隔板16上的孔16.2、壳体5上的孔5.1进入壳体5和外壳14之间的空腔。右路气体流经轴12和衬套3之间的间隙,到达风扇端轴承13,并对其进行冷却,之后右路气流再分为两路,其中一路通过壳体5上的孔5.2进入壳体5和轴承壳体4之间的空腔,另一路通过密封组件a9、并在壳体斜管路5.3中与来自左路的气体混合,从壳体5轴向孔5.4排放到壳体5和挡板7之间的空腔,再经壳体上的数个斜螺孔5.5排出整个涡轮冷却器。

6.涡轮盘17和风扇叶轮8通过过盈配合安装在轴12上,两端再采用螺钉11、端面键10、制动垫圈18固定在轴上。由于采用过盈安装,涡轮盘17和风扇叶轮8安装时需要进行热

压装,操作较为繁琐。且螺钉11固定限位这种方式使得涡轮冷却器的轴12较粗,增加了涡轮冷却器的重量,整个转动部件的转动惯量增加,因此需要对部件进行改进。

技术实现要素:

7.为了解决上述问题,本实用新型提出一种航空飞行器环境控制系统温度控制装置。

8.一种航空飞行器环境控制系统温度控制装置,包括用于实现部件安装连接的轴、通过过盈配合安装在轴一端上的风扇叶轮、通过过盈配合安装在轴远离风扇叶轮一端上的涡轮盘。

9.所述的轴在靠近风扇叶轮和涡轮盘的端部分别设置用于实现周向限位功能的风扇端定位凸台和涡轮端定位凸台。

10.所述的轴的端部上分别设置有与风扇端定位凸台和涡轮端定位凸台配合的风扇端螺纹和涡轮端螺纹。

11.所述的风扇端定位凸台和涡轮端定位凸台与风扇端螺纹和涡轮端螺纹的连接均通过用于保证足够的拧紧力矩并依次装配的垫片和锁紧螺母。

12.所述的轴在靠近风扇叶轮的端部上设置有用于减重的减重孔,所述的轴上设置有中心孔,通过堵头封堵。

13.所述的涡轮盘的背面设置有与轴上的涡轮端定位凸台相配合的定位槽一。

14.所述的涡轮盘上设置有与涡轮盘自身保持一致的轴向孔和斜孔。

15.所述的风扇叶轮的背面设置有与轴上的风扇端定位凸台相配合的定位槽二。

16.所述的风扇叶轮套在轴上,保持风扇叶轮上的定位槽二与轴上的风扇端定位凸台对正,将风扇叶轮热装到位,风扇叶轮背面与轴上的风扇端定位凸台底部的平面重合。

17.所述的涡轮盘套在轴上,保持涡轮盘上的定位槽一与轴上的涡轮端定位凸台对正,将涡轮盘热装到位,涡轮盘背面与轴上的涡轮端定位凸台底部的平面重合。

18.本实用新型的有益效果是:本实用新型取消了风扇叶轮端和涡轮盘端的端面键,采用在轴上的涡轮端增加风扇端定位凸台和风扇端增加涡轮端定位凸台结构来对涡轮盘和风扇叶轮进行周向定位;风扇叶轮端和涡轮盘的轴向限位由螺钉、内螺纹配合形式改进为螺杆、锁紧螺母的配合形式;轴的涡轮端的中心孔单独采用轻质金属的堵头独立封堵结构形式,而非原结构采用不锈钢螺钉既对涡轮盘轴向限位,又封堵轴中心孔结构形式。

附图说明

19.下面结合附图和实施例对本实用新型进一步说明。

20.图1为本实用新型的背景技术的涡轮冷却器立体结构示意图;

21.图2为本实用新型的背景技术的涡轮冷却器主视结构示意图;

22.图3为本实用新型的背景技术的涡轮冷却器气流路线图;

23.图4为本实用新型的背景技术的涡轮盘主视结构示意图;

24.图5为本实用新型的背景技术的图4的a

‑

a结构示意图;

25.图6为本实用新型的背景技术的轴主视结构示意图;

26.图7为本实用新型的背景技术的壳体主视结构示意图;

27.图8为本实用新型的背景技术的图7的b

‑

b结构示意图;

28.图9为本实用新型的背景技术的隔板主视结构示意图;

29.图10为本实用新型的背景技术的图9的c

‑

c结构示意图;

30.图11为本实用新型的背景技术的端面键立体结构示意图;

31.图12为本实用新型的背景技术的制动垫圈立体结构示意图;

32.图13为本实用新型的改进后的轴剖视结构示意图;

33.图14为本实用新型的改进后的轴立体结构示意图;

34.图15为本实用新型的改进后的涡轮盘主视结构示意图;

35.图16为本实用新型的改进后的涡轮盘背面结构示意图;

36.图17为本实用新型的图16的d

‑

d结构示意图;

37.图18为本实用新型的改进后的风扇叶轮立体结构示意图;

38.图19为本实用新型的改进后的涡轮冷却器主视结构示意图。

具体实施方式

39.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本实用新型进一步阐述。

40.如图13至图19所示,一种航空飞行器环境控制系统温度控制装置,包括用于实现部件安装连接的轴12g、通过过盈配合安装在轴12g一端上的风扇叶轮8g、通过过盈配合安装在轴12g远离风扇叶轮8g一端上的涡轮盘17g。

41.对轴12进行结构改进,在涡轮端和风扇端分别增加涡轮端定位凸台12g.5和风扇端定位凸台12g.6;在涡轮端和风扇端分别增加涡轮端螺纹12g.4和风扇端螺纹12g.7;在轴风扇端打减重孔12g.8;取消原轴12两端与端面键10配合的凹槽。

42.所述的轴12g在靠近风扇叶轮8g和涡轮盘17g的端部分别设置用于实现周向限位功能的风扇端定位凸台12g.6和涡轮端定位凸台12g.5。

43.在轴12g上安装涡轮盘17g和风扇叶轮8g段分别增加风扇端定位凸台12g.6和涡轮端定位凸台12g.5,代替端面键10,实现周向限位功能,减少2个不锈钢材质的端面键10,重量共减少10g。

44.所述的轴12g的端部上分别设置有与风扇端定位凸台12g.6和涡轮端定位凸台12g.5配合的风扇端螺纹12g.7和涡轮端螺纹12g.4。

45.将风扇叶轮8和涡轮盘17的轴向限位由螺钉11和内螺纹配合改进为风扇叶轮8g、涡轮盘17g分别与锁紧螺母10g和螺杆配合,风扇叶轮8g和涡轮盘17g的轴段外径减小,整个轴重量更轻,轴减重32g。

46.所述的风扇端定位凸台12g.6和涡轮端定位凸台12g.5与风扇端螺纹12g.7和涡轮端螺纹12g.4的连接均通过用于保证足够的拧紧力矩并依次装配的垫片11g和锁紧螺母10g。

47.所述的轴12g在靠近风扇叶轮8g的端部上设置有用于减重的减重孔12g.8,所述的轴12g上设置有中心孔12g.2,通过堵头18封堵。

48.所述的轴12g上的中心孔12g.2外端用堵头18单独封堵,解决了使用螺钉同时实现风扇叶轮8g和涡轮盘17g轴向定位和封堵涡轮端轴中心孔功能带来由于螺钉螺杆粗,进而

导致风扇叶轮8g和涡轮盘17g安装段轴过粗的问题,使用锁紧螺母10g后重量较使用单个螺钉减少11.5g。

49.取消原涡轮盘17正面与端面键10配合的凹槽,改进后的涡轮盘17g在背面增加了与轴12g上涡轮端定位凸台12g.5相配合的定位槽一17g.3,轴向孔17g.1和斜孔17g.2与涡轮盘17保持一致。

50.所述的涡轮盘17g的背面设置有与轴12g上的涡轮端定位凸台12g.5相配合的定位槽一17g.3。

51.所述的涡轮盘17g上设置有与涡轮盘17g自身保持一致的轴向孔17g.1和斜孔17g.2。

52.所述的风扇叶轮8g的背面设置有与轴12g上的风扇端定位凸台12g.6相配合的定位槽二8g.1。

53.取消原风扇叶轮8正面与端面键10配合的凹槽,改进后的风扇叶轮8g在背面增加了与轴12g上风扇端定位凸台12g.6相配合的定位槽二8g.1,其余尺寸与原风扇叶轮8保持一致。

54.所述的风扇叶轮8g套在轴12g上,保持风扇叶轮8g上的定位槽二8g.1与轴12g上的风扇端定位凸台12g.6对正,将风扇叶轮8g热装到位,风扇叶轮8g背面与轴12g上的风扇端定位凸台12g.6底部的平面重合。

55.所述的涡轮盘17g套在轴12g上,保持涡轮盘17g上的定位槽一17g.3与轴12g上的涡轮端定位凸台12g.5对正,将涡轮盘17g热装到位,涡轮盘17g背面与轴12g上的涡轮端定位凸台12g.5底部的平面重合。

56.本实用新型取消了原风扇叶轮8端和涡轮盘17端的端面键10,采用在轴12g上的涡轮端增加风扇端定位凸台12g.6和风扇端增加涡轮端定位凸台12g.5结构来对涡轮盘和风扇叶轮进行周向定位;风扇叶轮8g端和涡轮盘17g的轴向限位由螺钉11、内螺纹配合形式改进为螺杆、锁紧螺母10g的配合形式;轴的涡轮端的中心孔12g.2单独采用轻质金属的堵头18独立封堵结构形式,而非原结构采用不锈钢螺钉既对涡轮盘轴向限位,又封堵轴中心孔结构形式。

57.如图13

‑

图19所示,已经流经空气

‑

空气散热器和燃油

‑

空气散热器冷却的发动机引气从风扇蜗壳的径向口进入涡轮冷却器,气体在喷嘴环2中进行整流并加速,然后快速射流冲击涡轮盘17g,驱动涡轮盘17g旋转,进入涡轮冷却器的空气在涡轮盘17g旋转过程中膨胀,空气温度降低,气体的部分焓值转变成涡轮盘17g的动能、轴12g的轴功,被降温的空气从涡轮冷却器的轴向排出涡轮冷却器。涡轮冷却器的涡轮盘17g和风扇叶轮8g安装在同一根轴12g上,气体在涡轮盘17g中膨胀,输出轴功,轴12g和风扇叶轮8g与涡轮盘17g保持同速同向转动,驱动从风扇蜗壳6轴向进入的来自飞机冲压空气进气道的空气,并从风扇蜗壳6的径向出口排出,将涡轮盘17g膨胀过程输出的部分轴功转变成风扇蜗壳6中流动空气的焓值。

58.进入涡轮冷却器的发动机引气在涡轮盘17g中膨胀后分成两路,其中大部分通过轴向出口排出涡轮冷却器,少部分气体穿过涡轮盘17g上的数个轴向孔17g.1到达涡轮盘背面,再从涡轮盘背面的数个斜小孔17g.2进入轴12g上的斜孔12g.1。斜孔12g.1与中心孔12g.2相通,气体流向轴12g的中间部位,然后从轴12g的中间孔12g.3排出轴12g,气体在此

又分为左右两路,左路流经轴12g和衬套3之间的间隙,到达涡轮端轴承15,并对其进行冷却,之后左路气流再分为两路,其中一路通过隔板16上的孔16.1进入壳体5和轴承壳体4之间的空腔,另一路通过密封组件b19泄漏到隔板16左侧,再通过隔板16上的孔16.2、壳体5上的孔5.1进入壳体5和外壳14之间的空腔。右路气体流经轴12g和衬套3之间的间隙,到达风扇端轴承13,并对其进行冷却,之后右路气流再分为两路,其中一路通过壳体5上的孔5.2进入壳体5和轴承壳体4之间的空腔,另一路通过密封组件a9、并在壳体斜管路5.3中与来自左路的气体混合,从壳体5轴向孔5.4排放到壳体5和挡板7之间的空腔,再经壳体上的数个斜螺孔5.5排出整个涡轮冷却器。

59.涡轮盘17g和风扇叶轮8g通过过盈配合安装在轴12g上,轴12g上的涡轮端定位凸台12g.5与涡轮盘17g上的定位槽一17g.3配合,轴12g上的风扇端定位凸台12g.6与风扇叶轮8g上的定位槽二8g.1配合,两端再采用锁紧螺母10g、垫片11g固定在轴12g上。

60.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。