固定至垂直尾翼的cfrp机身框架

技术领域

1.本公开涉及将航空航天器的垂直翼组件固定至航空航天器,并且更具体地,涉及将垂直翼组件固定至飞机的机身框架。

背景技术:

2.存在关于具有附接至飞机的复合纤维增强聚合物(“cfrp”)蒙皮的铝框架的铝机身框架出现腐蚀的问题。此外,例如,在利用具有cfrp蒙皮的铝框架构造飞机的情况下,由于材料差异及其不同的热膨胀效应而产生疲劳问题。例如,铝具有比cfrp的热膨胀系数大的热膨胀系数。铝在冷态下经历收缩并且在热态下相对于cfrp材料(相比较其是热中性的)膨胀。由于框架和蒙皮结构使用不同的材料,这些结构在飞机运行时随着飞机经历不同的温度而经历压缩力和张力。而且,关于生产,诸如铝机身框架的金属框架在钻孔之后需要去毛刺来防止疲劳裂纹、在安装之前需要接合表面密封以防止腐蚀、并且在生产时施加延长时间的需求。

3.因此,需要降低与利用诸如铝框架和cfrp飞机蒙皮的不同材料所采取的腐蚀保护措施相关联的飞机生产的成本,并且减少由于飞机中由各自具有不同的热膨胀系数的不同材料构成的互连结构上的热膨胀效应而导致的热疲劳。此外,需要相对于利用金属框架进行生产时所需的时间来缩短生产时间。

技术实现要素:

4.一个实施例包括一种用于将垂直翼组件固定至飞机的固定组件,该固定组件包括固定至垂直翼组件的第一凸耳构件。固定组件包括第一u形接头构件(clevis member)。第一u形接头构件的第一端部接合至第一凸耳构件。第一u形接头构件的第二端部利用第一紧固件固定至由复合材料构成的第一机身框架,该第一紧固件在横向于第一机身框架的第一方向上延伸穿过第二端部和第一机身框架。

5.一个实施例包括一种用于将垂直翼组件固定至飞机的方法,该方法包括:将第一凸耳构件固定至第一u形接头构件的第一端部,该第一凸耳构件固定至垂直翼组件。方法进一步包括:利用第一紧固件将第一u形接头构件的第二端部固定至由复合材料构成的第一机身框架,该第一紧固件在横向于第一机身框架的第一方向上延伸穿过第一u形接头构件的第二端部和第一机身框架。

6.已经讨论的特征、功能以及优点能在各个实施方式中独立地实现或可结合在其他实施方式中,参考以下描述及附图能理解其进一步细节。

附图说明

7.图1是飞机的立体图;

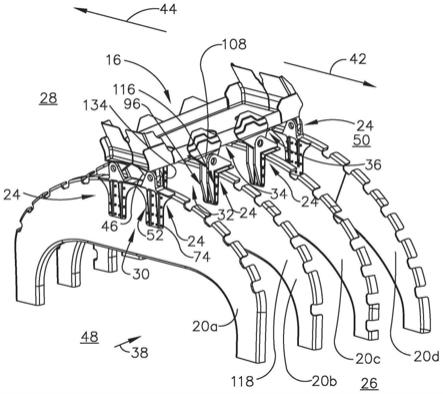

8.图2是固定至飞机的垂直尾翼组件的一部分的复合机身框架在朝向图1中的飞机的前部的方向上的局部立体图,其中未示出复合机身蒙皮;

9.图3是固定至图2中的飞机的垂直尾翼组件的一部分的复合机身框架在朝向图1中的飞机的后部的方向上的局部立体图;

10.图4是固定至图2中的飞机的垂直尾翼组件的一部分的复合机身框架在朝向图1中的飞机的前部的方向上的局部端部正视图;

11.图5是图2中的两个复合机身框架的局部俯视平面图,其中每个机身框架具有定位成沿着两个复合机身框架中的每个复合机身框架彼此间隔开的两个u形接头构件,而不存在任意垂直尾翼组件或凸耳构件;

12.图6是沿着图5中示出的线6-6的横截面图,包括固定至延伸穿过复合机身蒙皮的u形接头构件的凸耳构件;

13.图7是沿着图5中所示的线7-7的横截面图,包括固定至u形接头构件的凸耳构件;

14.图8是如代表性地在由图4中参见图8标识的圆圈的位置处看到的机身框架的复合材料内的纤维布置的示意图;

15.图9是图1中的飞机的机身和垂直尾翼组件的示意性横截面图,示出了利用施加给垂直尾翼组件的侧向力将机身框架固定至飞机的垂直尾翼组件的固定组件所经历的反应力;并且

16.图10是用于将垂直尾翼组件固定至飞机的方法的流程图。

具体实施方式

17.参考图1,飞机10包括机身组件12、机翼组件14以及垂直尾翼组件16。在制造飞机10时,垂直尾翼组件16包括与飞机10的蒙皮18固定的翼梁和肋条组成的支撑结构(未示出)。垂直尾翼组件16在连接至机身框架时进一步固定至飞机10的机身组件12。如之前所讨论的,在构造飞机10时,制造商已经利用诸如铝的金属来构造机身框架。金属机身框架与诸如从图2至图4中看到的第一机身框架20a、第二机身框架20b、第三机身框架20c以及第四机身框架20d的机身框架的构造相似。固定有垂直尾翼组件16的机身框架的数量能根据特定飞机10的设计而改变。

18.如之前关于金属机身框架所讨论的,在本公开中,现利用避免缺陷的cfrp材料代替金属构造第一至第四机身框架20a-20d。当利用cfrp构造机身框架时,不再需要相对于金属机身框架采取抗腐蚀预防措施。此外,对于cfrp构造的机身框架,不再需要针对第一至第四机身框架20a-20d以及机身蒙皮22进行与材料疲劳有关的检查,由于飞机10的第一至第四机身框架20a-20d以及蒙皮18都由相似的cfrp材料构造,导致第一至第四机身框架20a-20d以及蒙皮18具有相似的热膨胀系数特征。而且,由于相对于从制造安排中除去的金属机身框架制造消除了锻造顺序延迟,缩短了飞机10的延长制造时间。

19.在该实施例中,利用第一至第四机身框架20a-20d克服了这些缺点,并且机身蒙皮22现由cfrp材料构造。随着利用用于诸如20a-20d的机身框架的cfrp材料所提供的益处,需要此处所讨论的固定组件24以用于通过机身组件12的第一至第四机身框架20a-20d将垂直尾翼组件16固定至飞机10。固定组件24提供剪切载荷从垂直尾翼组件16至由cfrp材料构造的本实施例中的第一至第四机身组件20a-20d的所需转移。

20.利用垂直尾翼组件16在相对于垂直尾翼组件16和金属机身框架的大致垂直方向上的螺栓连接来实现垂直尾翼组件16与由金属构成的机身框架的固定。然而,相对于现由

cfrp材料构造的机身框架,由于飞机10运行,这种固定配置不提供相对于从垂直尾翼组件16转移至第一至第四机身框架20a-20d(在该实施例中)的剪切载荷的最佳剪切阻力。因此,如在图2至图7中看到的并且此处描述的,固定组件24提供了垂直尾翼组件16与由cfrp构造的第一至第四机身框架20a-20d(在该实施例中)的最佳固定来抵抗源自垂直尾翼组件16的剪切载荷。

21.在将垂直尾翼组件16固定至此处的四个即第一至第四机身框架20a-20d的本实施例中,第一至第四机身框架20a-20d中的每个机身框架具有在第一至第四机身框架20a-20d中的每个机身框架上间隔开的一对固定组件24,以用于将垂直尾翼组件16固定至第一至第四机身框架20a-20d中的每个机身框架。参考图2,看到了第一至第四机身框架20a-20d的飞机10的右舷侧26立体图,并且在图3中看到了第一至第四机身框架20a-20d的飞机10的左舷侧28立体图。两个视图提供了每对固定组件24相对于第一至第四机身框架20a-20d中的每个机身框架的视图。第一对30固定组件24定位在第一机身框架20a之间,第二对32固定组件24定位在第二机身框架20b上,第三对34固定组件24定位在第三机身框架20c上,并且第四对36固定组件24定位在第四机身框架20d上。

22.诸如在图2和图3中看到的,在本实施例中,第一对30固定组件24和第四对36固定组件24的配置相同并且在抵抗已经引起在向前方向38和向后方向40上的剪切载荷的从垂直尾翼组件16转移的剪切力方面是最佳的。相反,在该实施例中,第二对32固定组件24和第三对34固定组件24的配置相同并且在抵抗已经引起在右舷方向42或左舷方向44上取向的剪切载荷的从垂直尾翼组件16传递的剪切载荷方面是最佳的。一方面,第一对30固定组件24与第四对36固定组件24之间的差异,以及另一方面,第二对32固定组件24与第三对34固定组件24之间的差异,是用于固定组件24到待讨论的凸耳构件的销的取向。在第一对30固定组件24和第四对36的固定组件24中,对于每个固定组件24,销定位成分别沿着第一机身框架20a和第四机身框架20d延伸。在第二对32固定组件24和第三对34固定组件24中,对于每个固定组件24,销定位成分别横向于第二机身框架20b和第三机身框架20c延伸。

23.如在图2和图3中看到的,在本实施例中,第一对30固定组件24定位在第一机身框架20a上,并且第二对32固定组件24定位在第二机身框架20b上。应当认识到,承载第一对30固定组件24的第一机身框架20a的位置不限于定位成固定至垂直尾翼组件16的第一至第四机身框架20a-20d的最后部位置48,并且承载第四对36固定组件24的第四机身框架20d的位置不限于定位在固定至垂直尾翼组件16的第一至第四机身框架20a-20d的最前部位置50上。同样,第二对32固定组件24不限于定位在第二机身框架20b上定位在第一对30固定组件24与第四对36固定组件24之间,第一对30固定组件24和第四对36固定组件24分别定位在第一机身框架20a和第四机身框架20d上。同样,第三对34固定组件24不限于第三机身框架20c上定位在第一对30固定组件24与第四对36固定组件24之间,第一对30固定组件24和第四对36固定组件24分别定位在第一机身框架20a和第四机身框架20d上。在此处所述的本实施例中,第一对30固定组件24和第四对36固定组件24定位在第一机身框架20a和第四机身框架20d上,第一机身框架20a和第四机身框架20d分别定位在用于固定至垂直尾翼组件16的飞机10的最后部位置48和最前部位置50。第二对32固定组件24和第三对34固定组件24分别定位在第二机身框架20b和第三机身框架20c上,第二机身框架20b和第三机身框架20c定位在用于固定垂直尾翼组件16的第一机身框架20a与第四机身框架20d之间。

24.参考图2至图7,在该实施例中,通过固定至第一至第四机身框架20a-20d将垂直尾翼组件16固定至飞机10的固定组件24包括第一凸耳构件46,该第一凸耳构件46固定(未示出)至垂直尾翼组件16,诸如将第一凸耳构件46螺栓连接(未示出)至垂直尾翼组件16的翼梁和肋条(未示出)组成的框架。如在图6中看到的并且如进一步详细讨论的,定位在第一机身框架20a上的第一u形接头构件52具有接合至第一凸耳构件46的第一u形接头构件52的第一端部54。第一u形接头构件52进一步包括固定至第一机身框架20a的第一u形接头构件52的第二端部56,该第一机身框架20a由复合材料cfrp构造。如将进一步讨论的,第一紧固件58在横向于第一机身框架20a的第一方向60上延伸穿过第二端部56和第一机身框架20a。在该实施例中,第一紧固件58包括螺栓和螺母组件。

25.如在图6中看到的,第一u形接头构件52具有第一分叉部62和第二分叉部66,第一分叉部62在第一u形接头构件52的第一端部处54限定第一开口64,并且第二分叉部66在第一u形接头构件52的第一端部54处限定第二开口68。第一凸耳构件46定位在第一u形接头构件52的第一分叉部62与第二分叉部66之间。第一销70延伸穿过第一分叉部62的第一开口64、第二分叉部66的第二开口68并且穿过第一凸耳开口72,使得第一销70在横向于第一机身框架20a的第一方向60上延伸,该第一凸耳开口72由第一凸耳构件46限定并且穿过第一凸耳构件46,用于将第一u形接头构件52接合至第一凸耳构件46。第一u形接头构件52的第二端部56包括第一固定凸缘74,该第一固定凸缘74沿着第一机身框架20a的前侧76延伸,其中第一紧固件58延伸穿过第一固定凸缘74和第一机身框架20a。当定位在横向于第一机身框架20a的第一方向60上延伸的第一紧固件58(如在图4和图6中看到的)时,第一u形接头构件52固定至由cfrp构造的第一机身框架20a,以将第一固定凸缘74最佳地固定至第一机身框架20a,从而最佳地应对从垂直尾翼组件16接收的剪切载荷。

26.第一对35u形接头构件(如在图5中看到的)包括固定至第一机身框架20a的第一u形接头构件52和第二u形接头构件78,其中,第一u形接头构件52和第二u形接头构件78定位成在沿着第一机身框架20a的第二方向80上彼此间隔开。第一u形接头构件52具有第一分叉部62,该第一分叉部62在第一u形接头构件52的第一端部54处限定第一开口64,并且与第一u形接头构件52的第一端部54相似,第二u形接头构件78具有第一分叉部82,该第一分叉部82在第二u形接头构件78的第一端部89(如在图4中看到的)处限定第一开口84。第一u形接头构件52具有第二分叉部66,该第二分叉部66在第一u形接头构件52的第一端部54处限定第二开口68,并且与第一u形接头构件52的第一端部54(如在图6中看到的)相似,第二u形接头构件78具有第二分叉部86,该第二分叉部86在第二u形接头构件78的第一端部89(如在图4中看到的)处限定第二开口88(如在图5中看到的)。

27.第一凸耳构件46定位在第一对35第一u形接头构件52和第二u形接头构件78中的第一u形接头构件52的第一分叉部62与第二分叉部66之间。第二凸耳构件90(如在图4中看到的)定位在第一对35第一u形接头构件52和第二u形接头构件78中的第二u形接头构件78的图5中的第一分叉部82与第二分叉部86之间。第一销70(如在图6中看到的)延伸穿过第一u形接头构件52的第一分叉部62的第一开口64、第一u形接头构件52的第二分叉部66的第二开口68并且穿过第一凸耳开口72,使得第一销70在横向于第一机身框架20a的第一方向60上延伸,该第一凸耳开口72由第一凸耳构件46限定并且穿过第一凸耳构件46。第二销(未示出)延伸穿过第二u形接头构件78的第一分叉部82的第一开口84、第二u形接头构件78的第

二分叉部86的第二开口88并且穿过第二凸耳开口(未示出),使得第二销(未示出)在横向于第一机身框架20a的第一方向60上延伸,该第二凸耳开口由第二凸耳构件90(如在图4中看到的)限定并且穿过第二凸耳构件90。接合至第二凸耳构件90的第二u形接头构件78的配置与如图6中所示的相对于固定至第一凸耳构件46的第一u形接头构件52的配置相似。

28.第一u形接头构件52的第二端部56包括第一固定凸缘74(如在图6中看到的),并且第二u形接头构件78的第二端部91包括第二固定凸缘92(如在图4中看到的)。第一固定凸缘74沿着第一机身框架20a的前侧76延伸,其中图6中的第一紧固件58在横向于第一机身框架20a的第一方向60上延伸穿过第一固定凸缘74和第一机身框架20a。与第一固定凸缘74(如在图6中看到的)的配置相似,第二固定凸缘92沿着第一机身框架20a的前侧76延伸,其中第二紧固件94(如在图4中看到的)在横向于第一机身框架20a的第一方向60上延伸穿过第二固定凸缘92和第一机身框架20a。

29.在该实施例中,第三u形接头构件96(如在图5和图7中看到的)固定至由复合材料cfrp构造的第二机身框架20b、沿着飞机10的长度l与第一u形接头构件52间隔开,第三u形接头构件96具有第一分叉部98和第二分叉部104,第一分叉部98在第三u形接头构件96的第一端部102处限定第一开口100,并且第二分叉部104在第三u形接头构件96的第一端部102处限定第二开口106。第三凸耳构件108定位在第三u形接头构件96的第一分叉部98与第二分叉部104之间。第三销110延伸穿过第三u形接头构件96的第一分叉部98的第一开口100、第二分叉部104的第二开口106并且穿过第三凸耳开口(未示出),使得第三销110在沿着第二机身框架20b的第三方向112(如在图5中看到的)上延伸,该第三凸耳开口由第三凸耳构件108限定并且穿过第三凸耳构件108,用于将第三u形接头构件96接合至第三凸耳构件108。第三u形接头构件96的第二端部114(如在图7中看到的)包括第三固定凸缘116,该第三固定凸缘116沿着第二机身框架20b的前侧118延伸,其中诸如螺栓和螺母的第三紧固件120在横向于第二机身框架20b的第四方向122上延伸穿过第三固定凸缘116和第二机身框架20b。

30.该实施例中进一步包括第二对u形接头构件37(如在图5中看到的),该第二对u形接头构件37包括固定至也由复合材料cfrp构成的第二机身框架20b的第三u形接头构件96(如上所述的)和第四u形接头构件124。第三u形接头构件96与第四u形接头构件124定位成在沿着第二机身框架20b的第三方向112上彼此间隔开。如上所述的第三u形接头构件96具有第一分叉部98,该第一分叉部98在第三u形接头构件96的第一端部102处限定第一开口100,并且第四u形接头构件124具有第一分叉部126,该第一分叉部126在第四u形接头构件124的第一端部(未示出)处限定第一开口127。第四u形接头构件124的第一端部(未示出)与图7中所示的第三u形接头构件96的第一端部102相似。如之前讨论并且在图5中看到的第三u形接头构件96具有第二分叉部104,该第二分叉部104在第三u形接头构件96的第一端部102处限定第二开口106。第四u形接头构件124具有第二分叉部128,该第二分叉部128在第四u形接头构件124的第一端部(未示出)处限定第二开口130。

31.第三凸耳构件108定位在第三u形接头构件96的第一分叉部98与第二分叉部104之间。第四凸耳构件132(如在图3中看到的)定位在图5中的第四u形接头构件124的第一分叉部126与第二分叉部128之间。第三销110(如在图7中看到的)延伸穿过第三u形接头构件96的第一分叉部98的第一开口100、第三u形接头构件96的第二分叉部104的第二开口106并且

穿过第三凸耳开口(未示出),使得第三销110在沿着第二机身框架20b的第三方向112(如图5中所示的)上延伸,该第三凸耳开口由第三凸耳构件108限定并且穿过第三凸耳构件108。但与第三销110(如在图7中所示的)相似的第四销(未示出)延伸穿过图5中的第四u形接头构件124的第一分叉部126的第一开口127、第四u形接头构件124的第二分叉部128的第二开口130并且穿过第四凸耳开口(未示出),使得第四销(未示出)在沿着第二机身框架20b的第三方向112(如图5中所示的)上延伸,该第四凸耳开口由第四凸耳构件132(如在图3中所示的)限定并且穿过第四凸耳构件132。

32.第三u形接头构件96的第二端部114(如在图7中看到的)包括第三固定凸缘116,并且第四u形接头构件124的第二端部(未示出)包括第四固定凸缘134(如在图2中看到的)。第四u形接头构件124的第二端部(未示出)和第四固定凸缘134与第三u形接头构件96的第二端部114和第三固定凸缘116(如图7中所示)相似。第三固定凸缘116沿着第二机身框架20b的前侧118(如在图2和图7中看到的)延伸,其中第三紧固件120在横向于第二机身框架20b的第四方向122上延伸穿过第三固定凸缘116和第二机身框架20b。与如在图7中看到的第三固定凸缘116的固定布置相似,第四固定凸缘134(如在图2中看到的)沿着第二机身框架20b的前侧118延伸,其中但是与图7中的第三紧固件120相似,第四紧固件(未示出)在横向于第二机身框架20b的第四方向122上延伸穿过第四固定凸缘134和第二机身框架20b。

33.在该实施例中,第一至第四机身框架20a-20d由诸如cfrp的复合材料构成。在本实施例中,对于构造第一至第四机身框架20a-20d时所使用的每层复合材料,复合材料具有五个板层配置,其中,在该实施例中,使用多层复合材料。参考图8,一个板层具有纤维的非线性纤维构造136。在构造每层复合材料时,一个板层复合材料包含纤维的非线性纤维构造136,纤维的非线性纤维构造136包括用于该层的百分之二十(20%)板层。在该实施例中,纤维的非线性纤维构造136在具有径向轴线r的弯曲方向上延伸。两个板层复合材料具有纤维的第一线性纤维构造138,纤维的第一线性纤维构造138在一角度范围内延伸,该角度范围包括从径向轴线r角度移位正三十度的正或负五度。角度移位表示为角“a”。两个板层复合材料具有纤维的第一线性纤维构造138,纤维的第一线性纤维构造138包括用于该层的约百分之四十(40%)板层。用于该层的另外两个板层复合结构包括纤维的第二线性纤维构造140,纤维的第二线性纤维构造的140在一角度范围内延伸,该角度范围从径向轴线r角度移位负三十度的正或负五度。复合材料中的纤维构造的该实施例提供了这样一种构造,即,该构造在重量上比金属对应机身框架更轻,并且提供所需的对由于飞机10运行而源自垂直尾翼组件16的剪切载荷的抵抗。

34.参考图9,示出了飞机10的示意性横截面,其中机身组件12和垂直尾翼组件16在朝向飞机10的后部位置48观看。示出了在飞机10的运行过程中相对于第一至第四机身框架20a-20d的反应剪切力的实施例。如在该实施例中,在飞机10的运行中,能从飞机10的右舷侧26施加气动运行力f。通过垂直尾翼组件16传递气动运行力f合力载荷,使得诸如20a-20d的机身框架在飞机10的垂直尾翼组件16的左舷侧28上在朝向垂直尾翼组件16的方向上提供反应力f1,并且在抵抗气动运行力f时在飞机10的垂直尾翼组件16的右舷侧26上在远离垂直尾翼组件16的方向上提供f2。由于气动运行力f在方向上是相反的,反应力f1和f2在方向上是反向的。在此处所述的固定组件24的实施例中,分别定位在机身框架20b和20c上的第二对32固定组件24和第三对34固定组件24在解决从飞机10的右舷侧26或左舷侧28经受

的气动运行力f时提供机身框架20b与20c之间的最佳载荷传递。分别定位在机身框架20a和20d上的第一对30固定组件24和第四对36固定组件24在解决垂直尾翼组件16上的沿着飞机10的长度l的纵向运行力时提供机身框架20a和20d与垂直尾翼组件16之间的最佳载荷传递。

35.参考图10,用于将垂直尾翼组件16固定至飞机10的方法142包括:步骤144,将固定至垂直尾翼组件16的第一凸耳构件46固定至第一u形接头构件52的第一端部54。方法142进一步包括:步骤146,将第一u形接头构件52的第二端部56利用第一紧固件58固定至由复合材料构造的第一机身框架20a,该第一紧固件58在横向于第一机身框架20a的第一方向60上延伸穿过第一u形接头构件52的第二端部56和第一机身框架20a。

36.如在图5中看到的,将第一凸耳构件46固定至第一u形接头构件52的第一端部54的步骤144包括:第一u形接头构件52具有第一分叉部62和第二分叉部66,第一分叉部62在第一u形接头构件52的第一端部处54限定第一开口64,并且第二分叉部66在第一u形接头构件52的第一端部处54限定第二开口68。如在图6中看到的,第一凸耳构件46定位在第一u形接头构件52的第一分叉部62与第二分叉部66之间,并且穿过第一凸耳构件46限定第一凸耳开口72。使第一销70延伸穿过第一分叉部62的第一开口64、第二分叉部66的第二开口68并且穿过第一凸耳构件46的第一凸耳开口72,使得第一销70在横向于第一机身框架20a的第一方向60上延伸。

37.如在图5中看到的,用于固定的方法142进一步包括:第一对35u形接头构件包括第一u形接头构件52和第二u形接头构件78,其中,第二u形接头构件78在沿着第一机身框架20a的第二方向80上与第一u形接头构件52间隔开地固定至第一机身框架20a。第二销(未示出)延伸穿过第二u形接头构件78的第一端部89的第一分叉部82的第一开口84、第二u形接头构件78的第一端部89的第二分叉部86的第二开口88并且穿过第二凸耳构件90的第二凸耳开口(未示出),使得第二销(未示出)在横向于第一机身框架20a的第一方向60上延伸。第二紧固件94在横向于第一机身框架20a的第一方向60上延伸穿过第二u形接头构件78的第二端部91(如在图4中看到的)并且穿过第一机身框架20a,将第二u形接头构件78固定至第一机身框架20a。

38.如在图7中看到的,方法142进一步包括:将第三凸耳构件108固定至第三u形接头构件96的第一端部102,其中第三u形接头构件96的第二端部114的第三固定凸缘116固定至与第一机身框架20a间隔开的第二机身框架20b。如在图5中看到的,第三u形接头构件96包括第一分叉部98和第二分叉部104,第一分叉部98在第三u形接头构件96的第一端部102处限定第一开口100,并且第二分叉部104在第三u形接头构件96的第一端部102处限定第二开口106。第三凸耳构件108定位在第三u形接头构件96的第一分叉部98与第二分叉部104之间,并且穿过第三凸耳构件108限定第三凸耳开口(未示出)。第三销110延伸穿过第一分叉部98的第一开口100、第二分叉部104的第二开口106并且穿过第三凸耳构件108的第三凸耳开口(未示出),使得第三销110在沿着第二机身框架20b的第三方向112上延伸。如在图7中看到的,第三紧固件120在横向于第二机身框架20b的第四方向122上延伸穿过第三u形接头构件96的第二端部114的第三固定凸缘116和第二机身框架20b。

39.如在图5中看到的,第二对u形接头构件37包括第三u形接头构件96和第四u形接头构件124,其中,第四u形接头构件124在沿着第二机身框架20b的第三方向112上与第三u形

接头构件96间隔开地固定至第二机身框架20b。第四u形接头构件124具有第一分叉部126和第二分叉部128,第一分叉部126在第四u形接头构件124的第一端部(未示出)处限定第一开口127,并且第二分叉部128在第四u形接头构件124的第一端部(未示出)处限定第二开口130。第四u形接头构件124的第一端部(未示出)与图7中所示的第三u形接头构件96的第一端部102相似。如在图3中看到的,第四凸耳构件132定位在第四u形接头构件124的第一分叉部126与第二分叉部128之间,并且穿过第四凸耳构件132限定第四凸耳开口(未示出)。与在图7中看到的第三销110相似,第四销(未示出)延伸穿过第一分叉部126的第一开口127、第二分叉部128的第二开口130并且穿过第四凸耳构件132的第四凸耳开口(未示出),使得第四销(未示出)在沿着第二机身框架20b的第三方向112上延伸。与图7中的第三紧固件120相似,第四紧固件(未示出)在横向于第二机身框架20b的第四方向122上延伸穿过第四u形接头构件124的第二端部(未示出)的第四固定凸缘134(如在图2中看到的)和第二机身框架20b,这与在图7中看到的第三固定凸缘116固定布置相似。

40.如在图8中看到的,在构造第一至第四机身框架20a-20d时所使用的复合材料包括用于层的五个板层构造,其中,如前所述的在该实施例中采用多个层,其包括具有纤维的第一非线性纤维构造136的一个板层。两个板层具有纤维的第一线性纤维构造138,纤维的第一线性纤维构造138在一角度范围内延伸,该角度范围包括从纤维的非线性纤维构造136的径向轴线r角度移位正三十度的正或负五度。另外两个板层具有纤维的第二线性纤维构造140,纤维的第二线性纤维构造140在一角度范围内延伸,该角度范围包括从纤维的非线性纤维构造136的径向轴线r角度移位负三十度的正或负五度。

41.尽管上面已经对各个实施方式进行了描述,然而,本公开并非旨在被限于此。能对所公开的实施方式做出改变,它们仍落在所附权利要求的范围内。