1.本发明属于多晶硅生产技术领域,具体涉及一种多晶硅生产中防止硅芯剥离的控制方法。

背景技术:

2.多晶硅是光伏产业的主要原材料,目前,国内外生产多晶硅的主要工艺技术是“改良西门子法”,用氢气、四氯化硅和硅粉在一定温度下合成三氯氢硅,然后对三氯氢硅进行分离精馏提纯,提纯后的高纯三氯氢硅与氢气按比例混合后通入多晶硅还原炉内,在一定的温度和压力下,在通电高温硅芯上进行沉积反应生成多晶硅,反应温度控制在1080℃左右,最终生成棒状多晶硅产品。

3.在多晶硅生产过程中硅芯发生剥离一直是多晶硅行业的难题和研究内容,该问题直接影响着产品质量的好坏,从而直接影响企业的发展和生存。众所周知,硅芯发生剥离的原因有很多,例如:硅芯没有清洗干净,装炉过程中的微量粉尘,回收氢中的氯硅烷,置换过程中的氮、氧等;各种杂质在硅芯表面形成一层氮化物、氧化物薄膜或无定形硅,使多品硅在生长过程中,硅芯与沉积的硅无法很好地结合,出现硅芯剥离现象,影响产品质量。

4.目前,多晶硅生产厂家硅芯拉制后,通过酸洗、轻微烘干直接存放,但在实际生产出的产品中仍旧会出现不同程度的硅芯剥离现象,只加强硅芯的加工质量管控。还有在装炉过程中的洁净工作不到位,造成硅芯表面形成的氧氧氮氧化物或氯硅烷剥离现象,只有通过加强管控,但仍旧无法完全杜绝硅芯剥离现象的发生。

5.有鉴于此,本发明提出一种多晶硅生产中防止硅芯剥离的控制方法,可有效避免硅芯表面剥离现象,从而提高产品质量。

技术实现要素:

6.本发明的目的在于提供一种多晶硅生产中防止硅芯剥离的控制方法,能有效去除硅芯表面剥离现象,提高产品质量,减少生产成本,提高经济效益。

7.为了实现上述目的,所采用的技术方案为:

8.一种多晶硅生产中防止硅芯剥离的控制方法,为:将硅芯浸泡在流动的氢气中。

9.进一步地,所述的氢气的流量为200-500m3/h。

10.进一步地,所述的浸泡时间为0.5-1h。

11.进一步地,所述的控制方法还包括:对硅芯表面进行灼烧。

12.再进一步地,所述的灼烧温度为1100-1200℃。

13.再进一步地,所述的灼烧是根据硅芯直径和形状所能承载的电流,来提升硅芯电流。

14.再进一步地,所述的电流提升的计算方程式为:δi=φ*η;

15.式中,δi为提升电流;φ硅芯直径;η为系数,系数取值为0.5-1。

16.再进一步地,所述的硅芯为圆硅芯时系数为0.5,硅芯为方硅芯时系数为1。

17.再进一步地,所述的灼烧在氢气条件下进行。

18.与现有技术相比,本发明的有益效果在于:

19.1、本发明所述的一种多晶硅生产中防止硅芯剥离的控制方法,可以避免原生硅芯与生成的硅发生剥离,提升产品质量。

20.2、本发明所述的一种多晶硅生产中防止硅芯剥离的控制方法,可以降低硅料的破碎难度,减少人工工作量:发生硅芯剥离后不能进行机械破碎只能进行人工处理。

具体实施方式

21.为了进一步阐述本发明一种多晶硅生产中防止硅芯剥离的控制方法,达到预期发明目的,以下结合较佳实施例,对依据本发明提出的一种多晶硅生产中防止硅芯剥离的控制方法,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

22.下面将结合具体的实施例,对本发明一种多晶硅生产中防止硅芯剥离的控制方法做进一步的详细介绍:

23.本发明的技术方案为:

24.一种多晶硅生产中防止硅芯剥离的控制方法,为:将硅芯浸泡在流动的氢气中。

25.优选地,所述的氢气的流量为200-500m3/h。

26.优选地,所述的浸泡时间为0.5-1h。

27.优选地,所述的控制方法还包括:对硅芯表面进行灼烧。

28.进一步优选地,所述的灼烧温度为1100-1200℃。

29.进一步优选地,所述的灼烧是根据硅芯直径和形状所能承载的电流,来提升硅芯电流。

30.进一步优选地,所述的电流提升的计算方程式为:δi=φ*η;

31.式中,δi为提升电流;φ硅芯直径;η为系数,系数取值为0.5-1。

32.进一步优选地,所述的圆硅芯的系数为0.5,方硅芯的系数为1。

33.进一步优选地,所述的灼烧在氢气条件下进行。

34.经过分析,多次试验,本发明通过该控制技术能有效去除硅芯表面剥离现象,提高产品质量。该控制方法成本低,使用方便,对环保无污染,可根据硅芯的直径、长度进行调整。

35.实施例1.

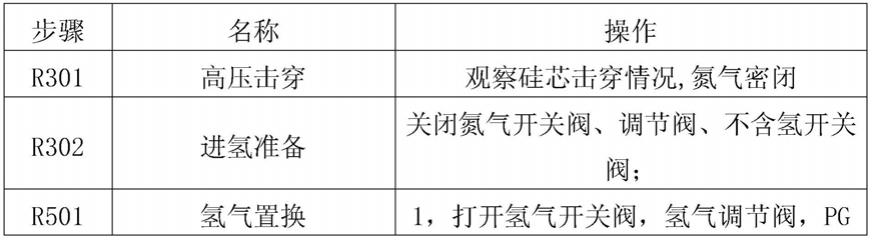

36.在现有技术中还原炉开炉均按一定的步骤进行,开炉的部分步骤如下表所示:

37.[0038][0039]

本实施例在开炉504增加以下控制:

[0040]

(1)通过提高硅芯电流提升硅芯温度,对硅芯表面进行灼烧,从而破坏硅芯表面的杂质层。根据硅芯直径和形状所能承载的电流提升一定电流δi,使硅芯表面能达到1100-1200℃。

[0041]

计算的方式为:δi=φ*η;

[0042]

式中,φ硅芯直径(毫米);

[0043]

η为系数(毫米/安),系数取值为0.5-1,参考因素为硅芯直径和硅芯外形;圆硅芯一般为0.5,方硅芯一般为1,可根据需要调整取值。

[0044]

(2)通入一定流量的氢气对硅芯进行一定时间的浸泡,使硅芯表面的杂质析出被氢带走。

[0045]

根据炉型的大小通入氢气流量为200-500m3/h进行浸泡,浸泡时间根据硅芯直径和硅芯外形来决定,参考时间为0.5-1h。

[0046]

通过以上这两步可以提高硅芯纯度,避免硅芯剥离。

[0047]

本公司多晶硅生产装置均已采用此控制工艺达到防止硅芯剥离的目的。在采用此方法之前一个装置每月有100个批次以上的硅芯剥离,占总生产批次的五分之一,严重影响产品质量,破碎工作量成倍增加,采用此方法后每月硅芯剥离明显下降,达到每月5批次以下,最佳可以做到0批次。

[0048]

以上所述,仅是本发明实施例的较佳实施例而已,并非对本发明实施例作任何形式上的限制,依据本发明实施例的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明实施例技术方案的范围内。

技术特征:

1.一种多晶硅生产中防止硅芯剥离的控制方法,其特征在于,所述的控制方法为:将硅芯浸泡在流动的氢气中。2.根据权利要求1所述的控制方法,其特征在于,所述的氢气的流量为200-500m3/h。3.根据权利要求1所述的控制方法,其特征在于,所述的浸泡时间为0.5-1h。4.根据权利要求1所述的控制方法,其特征在于,所述的控制方法还包括:对硅芯表面进行灼烧。5.根据权利要求4所述的控制方法,其特征在于,所述的灼烧温度为1100-1200℃。6.根据权利要求4所述的控制方法,其特征在于,所述的灼烧是根据硅芯直径和形状所能承载的电流,来提升硅芯电流。7.根据权利要求6所述的控制方法,其特征在于,所述的电流提升的计算方程式为:δi=φ*η;式中,δi为提升电流;φ硅芯直径;η为系数,系数取值为0.5-1。8.根据权利要求7所述的控制方法,其特征在于,所述的硅芯为圆硅芯时系数为0.5,硅芯为方硅芯时系数为1。9.根据权利要求4所述的控制方法,其特征在于,所述的灼烧在氢气条件下进行。

技术总结

本发明为一种多晶硅生产中防止硅芯剥离的控制方法。一种多晶硅生产中防止硅芯剥离的控制方法,所述的控制方法为:将硅芯浸泡在流动的氢气中。本发明所述的一种多晶硅生产中防止硅芯剥离的控制方法,能有效去除硅芯表面剥离现象,提高产品质量,减少生产成本,提高经济效益。效益。

技术研发人员:邹仁苏

受保护的技术使用者:新疆大全新能源股份有限公司

技术研发日:2021.11.25

技术公布日:2022/1/21