1.本发明涉及氯化钾生产技术领域,特别是涉及一种细粒高钠光卤石生产高品位农用氯化钾的方法。

背景技术:

2.氯化钾作为一种重要的化工产品,在农业、食品及医药领域有重要应用,尤其是作为钾肥在农业领域具有非常重要的地位。光卤石(kcl

·

mgcl2·

6h2o)作为生产氯化钾的主要原料,主要蕴藏于我国青海、西藏等地的盐湖中,青海地区以光卤石为原料,采用反浮选-冷结晶和冷结晶-正浮选工艺已实现年产约600万t产能。盐田光卤石生成过程中氯化钠会以固体形式析出并与光卤石矿混合,光卤石品位随不断开采而降低,其中细粒氯化钠占比随之增大,氯化钠占比为15-35%,粒径小于0.25mm氯化钠占比达到氯化钠总含量的70%-90%左右。

3.采用冷结晶-正浮选工艺生产氯化钾的分解结晶过程需要分解液分解光卤石,分解液通常为不饱和母液(25℃下mgcl2%≤25%),其主要原理为光卤石与水相遇分解形成氯化钾和氯化镁共存溶液,随氯化镁浓度升高,氯化钾从溶液中析出形成氯化钾晶体,分解完成的氯化钾及母液随底流排出结晶器,氯化钾晶体经一系列处理成为氯化钾产品,母液及未分解的部分尾盐排到尾液池,沉降后母液再用于配制分解液。

4.分解结晶过程光卤石中混合的细粒氯化钠也参与溶解和析出过程,生成的氯化钠与氯化钾晶体产生相互作用,浮选过程无法将相互作用在一起的氯化钠与氯化钾晶体分离,从而导致氯化钾品味降低,因此采用细粒高钠光卤石生产的氯化钾品位较低。

5.分解液中mgcl2的主要作用是控制分解结晶速率,mgcl2浓度越高分解结晶速率越慢,分解结晶过程形成氯化钾和氯化钠晶核少,晶核间相互作用减小,氯化钾与氯化钠晶体孪生、附生等情况减少,有利于氯化钾晶体生长,使用高浓度母液可以明显提高氯化钾品味和氯化钾晶体粒度。另一方面,结晶器溢流区具有利用沉降进行固液分离的作用,从溢流区顶部抽取的母液均为清液,并且结晶器有效体积不包括溢流区体积,而停留时间由结晶器有效体积和排料时间决定,因此从溢流区抽取母液配制分解液再投入到结晶器中不改变物料停留时间,不影响系统正常运行。

6.现有技术方案将在尾盐池沉降后的母液储存在盐田或槽罐内,使用时通过管道输送至使用点与淡水配制成一定浓度分解液。为保证产量和受结晶器容量限制,均配制较低浓度(mgcl2%≤12%)的分解液用于分解光卤石矿,分解完成后的母液及部分未分解的尾盐排到尾液池,沉降后母液再用于配制分解液,以此循环使用。

技术实现要素:

7.本发明的目的是针对现有技术中存在的细粒高钠光卤石生产的氯化钾品位较低的问题,而提供一种细粒高钠光卤石生产高品位农用氯化钾的方法。

8.为实现本发明的目的所采用的技术方案是:

9.一种细粒高钠光卤石生产高品位农用氯化钾的方法,包括以下步骤:

10.将细粒高钠光卤石按计算量连续投入结晶器分解区,在前期向所述结晶器分解区加入配置好的特定浓度分解液,在系统稳定后,从结晶器的结晶器溢流区抽取母液至混合器,在混合器内与淡水或比所述母液浓度低的分解液进行混合形成特定浓度分解液,将所述特定浓度分解液输送至结晶器的结晶器分解区参与分解结晶过程。

11.在上述技术方案中,每小时,所述细粒高钠光卤石的投入量的质量与所述特定浓度分解液的泵入体积、母液的抽取体积以及结晶器的底流出料量体积的比为(1-1.6):(1-3):(0.9-2.7):(0.7-0.75),所述质量的单位为kg,所述体积的单位为l。

12.在上述技术方案中,所述母液中mgcl2的质量浓度为24~25wt%。

13.在上述技术方案中,从所述结晶器溢流区抽取母液的抽取方法为虹吸法或抽水泵抽取,优选的,所述抽水泵为离心泵或长轴泵。

14.在上述技术方案中,所述特定浓度分解液中mgcl2的质量浓度范围为17-23wt%。

15.在上述技术方案中,所述混合器的混合方法为管道混合器混合或槽罐混合器混合。

16.在上述技术方案中,所述细粒高钠光卤石中氯化钠含量为15-35%,其中粒径小于0.25mm的氯化钠占总氯化钠比为70-90%。

17.在上述技术方案中,物料在所述结晶器中的停留时间为2.5h至4h。

18.在上述技术方案中,所述结晶器的底流出料经过浮选、洗涤、干燥制备得到高品位农用氯化钾。

19.在上述技术方案中,结晶器溢流区母液抽取量m=(n*c2)/c1,其中m为溢流区抽取母液的质量,单位为kg,n为特定浓度分解液的质量,单位为kg,c1为溢流区母液中mgcl2的浓度,单位为%,c2为特定浓度分解液特定浓度分解液中mgcl2的浓度,单位为%。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明中,母液直接从结晶器溢流区抽取,无需从盐田或尾盐池运输,不需建大型储槽和厂房,母液获取快捷方便,投资少。

22.2.抽取溢流区母液直接与淡水或低浓度母液配制分解液投入结晶器分解区进行分解结晶过程,可保证结晶器系统平衡,不改变停留时间。

23.3.本发明方法解决了提高分解液浓度时面临的分解液用量急剧增加,进而超出结晶器承受能力的问题。

24.4.本发明方法可以解决细粒高钠光卤石矿制备得到氯化钾品位低得问题,通过进一步增加分解液浓度提高氯化钾品位。

附图说明

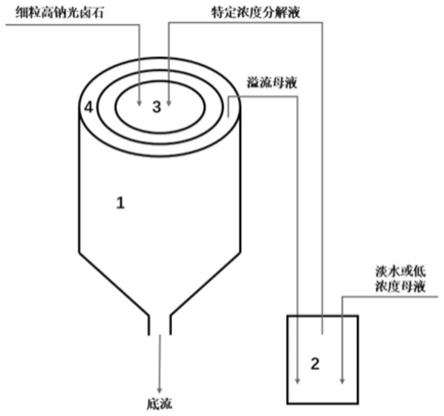

25.图1所示为本发明的方法流程图。

26.图中:1-结晶器,2-混合器,3-结晶器分解区,4-结晶器溢流区。

具体实施方式

27.以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.以下实施例中的分解液是氯化钾、氯化钠和氯化镁三者的水溶液,起控制作用的是氯化镁浓度,氯化钾和氯化钠的浓度很低,约在1%左右。

29.对比例1

30.本对比例中利用饱和母液与淡水配置分解液,分解液中mgcl2浓度为12%,细粒高钠光卤石的组成为kcl:18.95%,nacl:19.44%,mgcl2:26.59%。

31.一种细粒高钠光卤石生产氯化钾的方法,包括以下步骤:将所述的细粒高钠光卤石按11.38kg/h投入结晶器的结晶器分解区,将所述的分解液按照8.02l/h泵入所述结晶器分解区,所述分解液和所述细粒高钠光卤石在结晶器分解区进行分解结晶过程,物料在结晶器中的停留时间为3h,所述结晶器的底流出料量为8.50l/h,实验持续过程为8h,然后浮选制备氯化钾,制备得到氯化钾品位为79.3%。

32.实施例1

33.本实施例中含钠光卤石组成为kcl:18.95%,nacl:19.44%,mgcl2:26.59%,其中粒径小于0.25mm的氯化钠占总氯化钠比为77.48%,提前配制mgcl2浓度为21%分解液50l;

34.一种细粒高钠光卤石生产高品位农用氯化钾的方法,包括以下步骤:

35.将所述的细粒高钠光卤石按11.38kg/h投入结晶器的结晶器分解区,刚开始30min先加入提前准备mgcl2浓度为21%分解液,系统稳定后,采用蠕动泵从结晶器的结晶器溢流区抽取母液18l/h至混合器,在混合器内与淡水进行混合形成mgcl2浓度为21%的特定浓度分解液,将所述特定浓度分解液按流量20.04l/h输送至结晶器的结晶器分解区,物料在结晶器中的停留时间为3h,所述结晶器的底流出料量为8.50l/h,实验过程持续8h,结束后浮选制备氯化钾,制备得到氯化钾品位为89.3%。

36.实施例2

37.本实施例中含钠光卤石组成:kcl:18.95%,nacl:19.44%,mgcl2:26.59%,其中粒径小于0.25mm的氯化钠占总氯化钠比为77.48%,提前配制mgcl2浓度为23%分解液50l;

38.一种细粒高钠光卤石生产高品位农用氯化钾的方法,包括以下步骤:

39.将所述的细粒高钠光卤石按11.38kg/h投入结晶器的结晶器分解区,刚开始30min先加入提前准备mgcl2浓度为23%分解液,系统稳定后,采用蠕动泵从结晶器的结晶器溢流区抽取母液30l/h至混合器,在混合器内与淡水进行混合形成mgcl2浓度为23%的特定浓度分解液,将所述特定浓度分解液按33.36l/h输送至结晶器的结晶器分解区,同时,将所述的细粒高钠光卤石投入结晶器的结晶器分解区参与分解结晶过程,物料在结晶器中的停留时间为3h,所述结晶器的底流出料量为8.52l/h,实验过程持续8h,结束后浮选制备氯化钾,制备得到氯化钾品位为93.7%。

40.对比例3

41.本实施例中含钠光卤石组成:kcl:18.95%,nacl:19.44%,mgcl2:26.59%,其中粒径小于0.25mm的氯化钠占总氯化钠比为77.48%,提前配制mgcl2浓度为7%分解液50l;

42.一种细粒高钠光卤石生产高品位农用氯化钾的方法,包括以下步骤:

43.将所述的细粒高钠光卤石按11.38kg/h投入结晶器的结晶器分解区,刚开始30min先加入提前准备mgcl2浓度为7%分解液,系统稳定后,采用蠕动泵从结晶器的结晶器溢流区抽取母液3l/h至混合器,在混合器内与淡水进行混合形成mgcl2浓度为7%的特定浓度分解液,将所述特定浓度分解液按6.68l/h输送至结晶器的结晶器分解区,同时,将所述的细

粒高钠光卤石投入结晶器的结晶器分解区参与分解结晶过程,物料在结晶器中的停留时间为3h,所述结晶器的底流出料量为8.51l/h,实验过程持续8h,结束后浮选制备氯化钾,制备得到氯化钾品位为64.1%。

44.以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。