1.本发明涉及单晶硅制绒技术领域,尤其涉及一种具有液晶结构的制绒添加剂及其制备方法与应用。

背景技术:

2.制绒是单晶硅片生产的一道工序,金刚线切割的单晶硅片,在其制绒过程中,采用化学腐蚀除损伤层并形成减反射的绒面结构的方式来实现。常规制绒工艺一般采用氢氧化钠或氢氧化钾溶液对单晶表面腐蚀,利用晶体硅不同晶体取向上具有不同腐蚀速率的特性,在硅片表面形成均匀密布的角锥体形貌(即金字塔),以达到减少硅晶片对太阳光的反射,提高太阳电池的光电转换效率的目的。

3.目前使用的制绒添加剂,仅能将金字塔尺寸控制在2~4μm范围内,无法进一步提高金字塔的密度,表面的反射率也仅仅达到10~14%,不利于太阳能电池光电转换率的进一步提高。

4.因此,不断改进制绒剂中的各种添加组分,研制出具有特殊结构和特殊功能的制绒添加剂,把绒面金字塔尺寸可控制在1um以下,得到更低的反射率,降低反射率至10%以下,极大提高光电转化效率,促进光伏产业的发展起到推动作用。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种具有液晶结构的制绒添加剂及其制备方法与应用。

6.具有液晶结构的制绒添加剂,由以下重量百分比的组分组成:蔗糖酯0.01~1.0%、液晶乳化剂0.02~1.2%、聚乙二醇0.5~3.0%、木质素磺酸钠0.01~2%、乙二胺四乙酸四钠0.5~1.5%、三乙醇胺0.01~1.0%、去离子水96~99%。

7.优选的,蔗糖酯为hlb值在5~14间的一种或几种的混合物。

8.优选的,液晶乳化剂为c16~18烷基葡萄糖苷、c16烷醇基椰油基葡萄糖苷、c14~22烷醇葡萄糖苷、硬脂酸山梨醇酯和椰油酸蔗糖酯中的一种或几种的混合物。

9.优选的,聚乙二醇为聚乙二醇200、聚乙二醇400、聚乙二醇600和聚乙二醇800中的一种或几种的混合物。

10.具有液晶结构的制绒添加剂的制备方法,包括以下步骤:

11.s1、将蔗糖酯和液晶乳化剂按重量份加入容器中与去离子水进行混合,加热至45~75℃,不断搅拌,得a溶液;

12.s2、将聚乙二醇、木质素磺酸钠、乙二胺四乙酸四钠、三乙醇胺将按重量份加入容器中与去离子水进行混合,加热至75~85℃,得b溶液;

13.s3、对b溶液进行离心搅拌,搅拌速度为1000r/min,将a溶液加入至b溶液中,搅拌30min,迅速冷却至室温,得到具有液晶结构的制绒添加剂。

14.单晶硅表面制绒方法,包括以下步骤:

15.s1、配制制绒液:将具有液晶结构的制绒添加剂加到碱溶液中,混合均匀配成制绒液,碱溶液的浓度为0.5~2.0%、添加剂的浓度为0.5~2.0%;

16.s2、单晶硅表面表面制绒:将单晶硅片浸入s1步骤制得的制绒液中,制绒温度为75~85℃,反应时间为300~500s。

17.优选的,所述碱溶液为氢氧化钠或氢氧化钾溶液。

18.本发明的有益效果是:

19.1、本发明主成核剂蔗糖酯具有强极性基团,与硅片表面的si-h键形成强氢键作用,可以很好的吸附在硅片表面,产生丰富的形核点,具有良好的出绒性能。

20.2、液晶乳化剂能够在水相或油相中自乳化,在水中形成胶束,乳化剂分子胶束趋向于形成多层薄膜结构,从而形成液晶结构。在液晶结构中,液晶的凝胶层状晶相会插入到界面膜中,使体系获得足够的硬度,减少层间物质的波动,使体系获得足够高的稳定性。液晶结构类似层状网络结构,当液晶吸附在硅晶片表面,多层晶相网络形的结构便会破裂,极性基团逐步释放出来,使形核点能够更加充分均匀地分布在硅片表面,从而保持金字塔长大后仍具有良好的均匀性,使得制绒后硅片上下部分的反射率达到很好的同一性,提高制绒后硅片的片内均匀性。

具体实施方式

21.下面结合具体实施例对本发明作进一步解说。

22.实施例一:

23.具有液晶结构的制绒添加剂,由以下重量百分比的组分组成:蔗糖酯0.4%、液晶乳化剂0.3%、聚乙二醇1.0%、木质素磺酸钠0.3%、乙二胺四乙酸四钠1.0%、三乙醇胺0.5%、去离子水96.5%。

24.本实施例中,蔗糖酯的hlb为11,液晶乳化剂为c16~18烷基葡萄糖苷,聚乙二醇为聚乙二醇400。

25.具有液晶结构的制绒添加剂的制备方法,包括以下步骤:

26.s1、将蔗糖酯和液晶乳化剂按重量份加入容器中与去离子水进行混合,加热至60℃,不断搅拌,得a溶液;

27.s2、将聚乙二醇、木质素磺酸钠、乙二胺四乙酸四钠、三乙醇胺将按重量份加入容器中与去离子水进行混合,加热至80℃,得b溶液;

28.s3、对b溶液进行离心搅拌,搅拌速度为1000r/min,将a溶液加入至b溶液中,搅拌30min,迅速冷却至室温,得到具有液晶结构的制绒添加剂。

29.单晶硅表面制绒方法,包括以下步骤:

30.s1、配制制绒液:将具有液晶结构的制绒添加剂加到碱溶液中,混合均匀配成制绒液,碱溶液的浓度为1.0%、添加剂的浓度为1.0%;

31.s2、单晶硅表面表面制绒:将单晶硅片浸入s1步骤制得的制绒液中,制绒温度为80℃,反应时间为400s。

32.其中,碱溶液为氢氧化钠溶液。

33.实施例二:

34.具有液晶结构的制绒添加剂,由以下重量百分比的组分组成:蔗糖酯0.4%、液晶

乳化剂0.3%、聚乙二醇1.0%、木质素磺酸钠0.4%、乙二胺四乙酸四钠1.0%、三乙醇胺0.5%、去离子水96.4%。

35.本实施例中,蔗糖酯的hlb为11,液晶乳化剂为c14~22烷醇葡萄糖苷,聚乙二醇为聚乙二醇200。

36.具有液晶结构的制绒添加剂的制备方法,包括以下步骤:

37.s1、将蔗糖酯和液晶乳化剂按重量份加入容器中与去离子水进行混合,加热至60℃,不断搅拌,得a溶液;

38.s2、将聚乙二醇、木质素磺酸钠、乙二胺四乙酸四钠、三乙醇胺将按重量份加入容器中与去离子水进行混合,加热至80℃,得b溶液;

39.s3、对b溶液进行离心搅拌,搅拌速度为1000r/min,将a溶液加入至b溶液中,搅拌30min,迅速冷却至室温,得到具有液晶结构的制绒添加剂。

40.单晶硅表面制绒方法,包括以下步骤:

41.s1、配制制绒液:将具有液晶结构的制绒添加剂加到碱溶液中,混合均匀配成制绒液,碱溶液的浓度为1.0%、添加剂的浓度为1.0%;

42.s2、单晶硅表面表面制绒:将单晶硅片浸入s1步骤制得的制绒液中,制绒温度为80℃,反应时间为400s。

43.其中,碱溶液为氢氧化钠溶液。

44.实施例三:

45.具有液晶结构的制绒添加剂,由以下重量百分比的组分组成:蔗糖酯0.4%、液晶乳化剂0.3%、聚乙二醇1.0%、木质素磺酸钠0.2%、乙二胺四乙酸四钠1.0%、三乙醇胺0.5%、去离子水96.6%。

46.本实施例中,蔗糖酯的hlb为9,液晶乳化剂为硬脂酸山梨醇酯,聚乙二醇为聚乙二醇600。

47.具有液晶结构的制绒添加剂的制备方法,包括以下步骤:

48.s1、将蔗糖酯和液晶乳化剂按重量份加入容器中与去离子水进行混合,加热至60℃,不断搅拌,得a溶液;

49.s2、将聚乙二醇、木质素磺酸钠、乙二胺四乙酸四钠、三乙醇胺将按重量份加入容器中与去离子水进行混合,加热至80℃,得b溶液;

50.s3、对b溶液进行离心搅拌,搅拌速度为1000r/min,将a溶液加入至b溶液中,搅拌30min,迅速冷却至室温,得到具有液晶结构的制绒添加剂。

51.单晶硅表面制绒方法,包括以下步骤:

52.s1、配制制绒液:将具有液晶结构的制绒添加剂加到碱溶液中,混合均匀配成制绒液,碱溶液的浓度为1.0%、添加剂的浓度为1.0%;

53.s2、单晶硅表面表面制绒:将单晶硅片浸入s1步骤制得的制绒液中,制绒温度为80℃,反应时间为400s。

54.其中,碱溶液为氢氧化钾溶液。

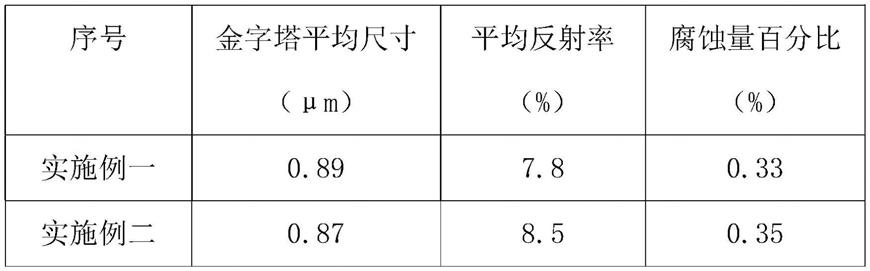

55.使用实施例一至实施例三中的制绒添加剂,并采用实施例一至实施例三中的单晶硅表面制绒方法对单晶硅进行表面处理,实验结果如下:

[0056][0057][0058]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。