1.本发明涉及一种抗磨水性液压油及其制备方法,属于水性液压油制备技术领域。

背景技术:

2.液压油就是利用液体压力能的液压系统使用的液压介质,在液压系统中起着能量传递、抗磨、系统润滑、防腐、防锈和冷却等作用,对于液压油来说,首先应满足液压装置在工作温度下与启动温度下对液体粘度的要求,由于润滑油的粘度变化直接与液压动作、传递效率和传递精度有关,还要求油的粘温性能和剪切安定性应满足不同用途所提出的各种需求,液压油的种类繁多,分类方法各异,长期以来,习惯以用途进行分类,也有根据油品类型、化学组分和可燃性分类的,这些分类方法只反映了油品的挣注,但缺乏系统性,也难以了解油品间的相互关系和发展。

3.随着液压机械的发展和大范围的使用,以及人类对环境恶劣地区的开发,液压系统将面临更多来自工作环境的考验,因此液压系统对液压油的要求越来越高,现有的液压油并不能满足液压机械的需求,优于耐磨性能不佳,导致液压机械在使用时需要频繁换油,以保证正常工作。

4.有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种抗磨水性液压油及其制备方法,使其更具有产业上的利用价值。

技术实现要素:

5.为解决上述技术问题,本发明的目的是提供一种抗磨水性液压油及其制备方法。

6.本发明的一种抗磨水性液压油,按重量份数计,包括以下原料:

7.30~34份季戊四醇油酸酯;

8.15~19份乙二醇聚醚;

9.1~3份聚乙二醇;

10.1~2份脂肪醇聚氧乙烯醚;

11.1~2份自制抗磨添加剂;

12.40~44份水;

13.0.5~0.9份色素;

14.所述自制抗磨添加剂是由脂肪酸单甘油酯和五硫化二磷按、丁醇、氧化锌、氨水、硫磺反应制得的。本发明使用的脂肪酸单甘油酯含有与五硫化二磷反应的醇羟基,将其和五硫化二磷反应从而得到六磷酸改性产物,接着再和氧化锌进行锌皂化反应,并通过硫化剂对其炭链上的双键进行加成,最终得到具有极压性的自制抗磨添加剂,自制抗磨添加剂中的极性原子与金属摩擦副表面发生半化学和半物理性吸附,形成一层有机化合物和无机化合物共存的反应膜,可以有效提高液压油的承载能力;分解过程中的锌原子可与铁合金化,形成固溶体,增强摩擦副表面的抗磨性,在摩擦过程中,自制抗磨添加剂的分解产物与铁、氧反应,形成由磷酸盐、硫化铁等化合物组成的聚合膜,有良好的润滑作用,从而提高油

品的减摩性能;

15.进一步的,按重量份数计,还包括:

16.2~4份改性碳纳米管抗磨剂;

17.所述改性碳纳米管抗磨剂是由硫化钠和水、碳纳米管混合反应制得的。本发明利用硫化钠溶液对碳纳米管进行硫化改性,得到改性碳纳米管抗磨剂,本发明的抗磨剂在使用摩擦过程中,能有效吸附在摩擦副表面,阻断两摩擦副的直接接触,使两摩擦副在纳米硫化物吸附膜上滑动,有效的降低摩擦副的摩擦磨损,提高油品的减摩性能;此外碳纳米管还可以填补微观凹坑,修复摩擦副表面,减小了相对表面的粗糙度,增加摩擦力的受力面积,减小摩擦副的磨损,碳纳米管具有石墨层间滑移结构,在剪切力作用下,层与层之间结合力较弱,会发生相对滑移而起到润滑和减少摩擦的作用;层内的结合力较大大,能够支持垂直于基础面的负荷而提高油品的承载能力;而在剧烈的摩擦过程中硫元素会与金属铁反应生成硫化铁,而硫化铁具有较低的摩擦因数,在摩擦剪切作用下,均匀的铺展于摩擦副表面,进一步减小摩擦磨损,此外本发明将自制抗磨添加剂和改性碳纳米管抗磨剂联合使用,碳纳米管的填充整平作用可以促进自制抗磨添加剂极压膜和硫化铁的产生,极大的减少了摩擦副面的磨粒磨损,能有效提高液压油的承载能力,两者产生了协同增效效果,提高了液压油的抗磨效果。

18.进一步的,按重量份数计,包括以下原料:

19.32份季戊四醇油酸酯;

20.17份乙二醇聚醚;

21.2份聚乙二醇;

22.2份脂肪醇聚氧乙烯醚;

23.2份自制抗磨添加剂;

24.3份改性碳纳米管抗磨剂;

25.42份水;

26.0.7份色素。

27.一种抗磨水性液压油的制备方法,具体制备步骤为:

28.(1)按重量份数计,称取30~34份季戊四醇油酸酯、15~19份乙二醇聚醚、1~3份聚乙二醇、1~2份脂肪醇聚氧乙烯醚、1~2份自制抗磨添加剂、2~4份改性碳纳米管抗磨剂、40~44份水、0.5~0.9份色素;

29.(2)首先将乙二醇聚醚、聚乙二醇、脂肪醇聚氧乙烯醚加入到季戊四醇油酸酯中,搅拌20min后再加入自制抗磨添加剂和改性碳纳米管抗磨剂,搅拌10min后加入水和色素,继续搅拌50min后出料,即得抗磨水性液压油。

30.进一步的,所述自制抗磨添加剂的制备步骤为:

31.(1)将脂肪酸单甘油酯和五硫化二磷按质量比为5:1混合后装入反应釜中,再向反应釜中加入五硫化二磷质量3倍的丁醇,加热升温至90~100℃,搅拌反应5~7h后过滤,分离得到反应滤液;

32.(2)按质量比为47:13:2将反应滤液、氧化锌和质量分数为18%的氨水混合后加入反应釜中,加热升温至85~90℃,搅拌反应6~8h,反应结束后再向反应釜中加入反应滤液质量10%的硫磺,在170~180℃下反应30~40min,反应结束后过滤,分离得到滤液即为自

制抗磨添加剂。

33.进一步的,所述改性碳纳米管抗磨剂的制备步骤为:

34.将硫化钠和水按质量比为1:8混合得到硫化钠溶液,将硫化钠溶液和碳纳米管按质量比为10:1混合后装入超声震荡仪中,以40~50khz的频率超声震荡浸渍反应3~5h后过滤分离得到滤渣,得到改性碳纳米管抗磨剂。

35.借由上述方案,本发明至少具有以下优点:

36.(1)本发明使用的脂肪酸单甘油酯含有与五硫化二磷反应的醇羟基,将其和五硫化二磷反应从而得到六磷酸改性产物,接着再和氧化锌进行锌皂化反应,并通过硫化剂对其炭链上的双键进行加成,最终得到具有极压性的自制抗磨添加剂,自制抗磨添加剂中的极性原子与金属摩擦副表面发生半化学和半物理性吸附,形成一层有机化合物和无机化合物共存的反应膜,可以有效提高液压油的承载能力;分解过程中的锌原子可与铁合金化,形成固溶体,增强摩擦副表面的抗磨性,在摩擦过程中,自制抗磨添加剂的分解产物与铁、氧反应,形成由磷酸盐、硫化铁等化合物组成的聚合膜,有良好的润滑作用,从而提高油品的减摩性能;

37.(2)本发明利用硫化钠溶液对碳纳米管进行硫化改性,得到改性碳纳米管抗磨剂,本发明的抗磨剂在使用摩擦过程中,能有效吸附在摩擦副表面,阻断两摩擦副的直接接触,使两摩擦副在纳米硫化物吸附膜上滑动,有效的降低摩擦副的摩擦磨损,提高油品的减摩性能;此外碳纳米管还可以填补微观凹坑,修复摩擦副表面,减小了相对表面的粗糙度,增加摩擦力的受力面积,减小摩擦副的磨损,碳纳米管具有石墨层间滑移结构,在剪切力作用下,层与层之间结合力较弱,会发生相对滑移而起到润滑和减少摩擦的作用;层内的结合力较大大,能够支持垂直于基础面的负荷而提高油品的承载能力;而在剧烈的摩擦过程中硫元素会与金属铁反应生成硫化铁,而硫化铁具有较低的摩擦因数,在摩擦剪切作用下,均匀的铺展于摩擦副表面,进一步减小摩擦磨损,此外本发明将自制抗磨添加剂和改性碳纳米管抗磨剂联合使用,碳纳米管的填充整平作用可以促进自制抗磨添加剂极压膜和硫化铁的产生,极大的减少了摩擦副面的磨粒磨损,能有效提高液压油的承载能力,两者产生了协同增效效果,提高了液压油的抗磨效果。

38.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

39.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

40.(1)将脂肪酸单甘油酯和五硫化二磷按质量比为5:1混合后装入反应釜中,再向反应釜中加入五硫化二磷质量3倍的丁醇,加热升温至90~100℃,搅拌反应5~7h后过滤,分离得到反应滤液;

41.(2)按质量比为47:13:2将反应滤液、氧化锌和质量分数为18%的氨水混合后加入反应釜中,加热升温至85~90℃,搅拌反应6~8h,反应结束后再向反应釜中加入反应滤液质量10%的硫磺,在170~180℃下反应30~40min,反应结束后过滤,分离得到滤液即为自制抗磨添加剂;本发明使用的脂肪酸单甘油酯含有与五硫化二磷反应的醇羟基,将其和五

硫化二磷反应从而得到六磷酸改性产物,接着再和氧化锌进行锌皂化反应,并通过硫化剂对其炭链上的双键进行加成,最终得到具有极压性的自制抗磨添加剂,自制抗磨添加剂中的极性原子与金属摩擦副表面发生半化学和半物理性吸附,形成一层有机化合物和无机化合物共存的反应膜,可以有效提高液压油的承载能力;分解过程中的锌原子可与铁合金化,形成固溶体,增强摩擦副表面的抗磨性,在摩擦过程中,自制抗磨添加剂的分解产物与铁、氧反应,形成由磷酸盐、硫化铁等化合物组成的聚合膜,有良好的润滑作用,从而提高油品的减摩性能;

42.(3)将硫化钠和水按质量比为1:8混合得到硫化钠溶液,将硫化钠溶液和碳纳米管按质量比为10:1混合后装入超声震荡仪中,以40~50khz的频率超声震荡浸渍反应3~5h后过滤分离得到滤渣,得到改性碳纳米管抗磨剂;本发明利用硫化钠溶液对碳纳米管进行硫化改性,得到改性碳纳米管抗磨剂,本发明的抗磨剂在使用摩擦过程中,能有效吸附在摩擦副表面,阻断两摩擦副的直接接触,使两摩擦副在纳米硫化物吸附膜上滑动,有效的降低摩擦副的摩擦磨损,提高油品的减摩性能;此外碳纳米管还可以填补微观凹坑,修复摩擦副表面,减小了相对表面的粗糙度,增加摩擦力的受力面积,减小摩擦副的磨损,碳纳米管具有石墨层间滑移结构,在剪切力作用下,层与层之间结合力较弱,会发生相对滑移而起到润滑和减少摩擦的作用;层内的结合力较大大,能够支持垂直于基础面的负荷而提高油品的承载能力;而在剧烈的摩擦过程中硫元素会与金属铁反应生成硫化铁,而硫化铁具有较低的摩擦因数,在摩擦剪切作用下,均匀的铺展于摩擦副表面,进一步减小摩擦磨损,此外本发明将自制抗磨添加剂和改性碳纳米管抗磨剂联合使用,碳纳米管的填充整平作用可以促进自制抗磨添加剂极压膜和硫化铁的产生,极大的减少了摩擦副面的磨粒磨损,能有效提高液压油的承载能力,两者产生了协同增效效果,提高了液压油的抗磨效果;

43.(4)按重量份数计,称取30~34份季戊四醇油酸酯、15~19份乙二醇聚醚、1~3份聚乙二醇、1~2份脂肪醇聚氧乙烯醚、1~2份自制抗磨添加剂、2~4份改性碳纳米管抗磨剂、40~44份水、0.5~0.9份色素;

44.(5)首先将乙二醇聚醚、聚乙二醇、脂肪醇聚氧乙烯醚加入到季戊四醇油酸酯中,搅拌20min后再加入自制抗磨添加剂和改性碳纳米管抗磨剂,搅拌10min后加入水和色素,继续搅拌50min后出料,即得抗磨水性液压油。

45.实施例

46.实例1

47.将脂肪酸单甘油酯和五硫化二磷按质量比为5:1混合后装入反应釜中,再向反应釜中加入五硫化二磷质量3倍的丁醇,加热升温至100℃,搅拌反应7h后过滤,分离得到反应滤液;按质量比为47:13:2将反应滤液、氧化锌和质量分数为18%的氨水混合后加入反应釜中,加热升温至90℃,搅拌反应8h,反应结束后再向反应釜中加入反应滤液质量10%的硫磺,在180℃下反应40min,反应结束后过滤,分离得到滤液即为自制抗磨添加剂;将硫化钠和水按质量比为1:8混合得到硫化钠溶液,将硫化钠溶液和碳纳米管按质量比为10:1混合后装入超声震荡仪中,以50khz的频率超声震荡浸渍反应5h后过滤分离得到滤渣,得到改性碳纳米管抗磨剂;按重量份数计,称取30份季戊四醇油酸酯、15份乙二醇聚醚、1份聚乙二醇、1份脂肪醇聚氧乙烯醚、1份自制抗磨添加剂、2份改性碳纳米管抗磨剂、40份水、0.5份色素;首先将乙二醇聚醚、聚乙二醇、脂肪醇聚氧乙烯醚加入到季戊四醇油酸酯中,搅拌20min

后再加入自制抗磨添加剂和改性碳纳米管抗磨剂,搅拌10min后加入水和色素,继续搅拌50min后出料,即得抗磨水性液压油。

48.实例2

49.将脂肪酸单甘油酯和五硫化二磷按质量比为5:1混合后装入反应釜中,再向反应釜中加入五硫化二磷质量3倍的丁醇,加热升温至100℃,搅拌反应7h后过滤,分离得到反应滤液;按质量比为47:13:2将反应滤液、氧化锌和质量分数为18%的氨水混合后加入反应釜中,加热升温至90℃,搅拌反应8h,反应结束后再向反应釜中加入反应滤液质量10%的硫磺,在180℃下反应40min,反应结束后过滤,分离得到滤液即为自制抗磨添加剂;将硫化钠和水按质量比为1:8混合得到硫化钠溶液,将硫化钠溶液和碳纳米管按质量比为10:1混合后装入超声震荡仪中,以50khz的频率超声震荡浸渍反应5h后过滤分离得到滤渣,得到改性碳纳米管抗磨剂;按重量份数计,称取31份季戊四醇油酸酯、16份乙二醇聚醚、1份聚乙二醇、1份脂肪醇聚氧乙烯醚、1份自制抗磨添加剂、2份改性碳纳米管抗磨剂、41份水、0.6份色素;首先将乙二醇聚醚、聚乙二醇、脂肪醇聚氧乙烯醚加入到季戊四醇油酸酯中,搅拌20min后再加入自制抗磨添加剂和改性碳纳米管抗磨剂,搅拌10min后加入水和色素,继续搅拌50min后出料,即得抗磨水性液压油。

50.实例3

51.将脂肪酸单甘油酯和五硫化二磷按质量比为5:1混合后装入反应釜中,再向反应釜中加入五硫化二磷质量3倍的丁醇,加热升温至100℃,搅拌反应7h后过滤,分离得到反应滤液;按质量比为47:13:2将反应滤液、氧化锌和质量分数为18%的氨水混合后加入反应釜中,加热升温至90℃,搅拌反应8h,反应结束后再向反应釜中加入反应滤液质量10%的硫磺,在180℃下反应40min,反应结束后过滤,分离得到滤液即为自制抗磨添加剂;将硫化钠和水按质量比为1:8混合得到硫化钠溶液,将硫化钠溶液和碳纳米管按质量比为10:1混合后装入超声震荡仪中,以50khz的频率超声震荡浸渍反应5h后过滤分离得到滤渣,得到改性碳纳米管抗磨剂;按重量份数计,称取32份季戊四醇油酸酯、17份乙二醇聚醚、2份聚乙二醇、2份脂肪醇聚氧乙烯醚、2份自制抗磨添加剂、3份改性碳纳米管抗磨剂、42份水、0.7份色素;首先将乙二醇聚醚、聚乙二醇、脂肪醇聚氧乙烯醚加入到季戊四醇油酸酯中,搅拌20min后再加入自制抗磨添加剂和改性碳纳米管抗磨剂,搅拌10min后加入水和色素,继续搅拌50min后出料,即得抗磨水性液压油。

52.实例4

53.将脂肪酸单甘油酯和五硫化二磷按质量比为5:1混合后装入反应釜中,再向反应釜中加入五硫化二磷质量3倍的丁醇,加热升温至100℃,搅拌反应7h后过滤,分离得到反应滤液;按质量比为47:13:2将反应滤液、氧化锌和质量分数为18%的氨水混合后加入反应釜中,加热升温至90℃,搅拌反应8h,反应结束后再向反应釜中加入反应滤液质量10%的硫磺,在180℃下反应40min,反应结束后过滤,分离得到滤液即为自制抗磨添加剂;将硫化钠和水按质量比为1:8混合得到硫化钠溶液,将硫化钠溶液和碳纳米管按质量比为10:1混合后装入超声震荡仪中,以50khz的频率超声震荡浸渍反应5h后过滤分离得到滤渣,得到改性碳纳米管抗磨剂;按重量份数计,称取33份季戊四醇油酸酯、18份乙二醇聚醚、3份聚乙二醇、2份脂肪醇聚氧乙烯醚、2份自制抗磨添加剂、4份改性碳纳米管抗磨剂、43份水、0.8份色素;首先将乙二醇聚醚、聚乙二醇、脂肪醇聚氧乙烯醚加入到季戊四醇油酸酯中,搅拌20min

后再加入自制抗磨添加剂和改性碳纳米管抗磨剂,搅拌10min后加入水和色素,继续搅拌50min后出料,即得抗磨水性液压油。

54.实例5

55.将脂肪酸单甘油酯和五硫化二磷按质量比为5:1混合后装入反应釜中,再向反应釜中加入五硫化二磷质量3倍的丁醇,加热升温至100℃,搅拌反应7h后过滤,分离得到反应滤液;按质量比为47:13:2将反应滤液、氧化锌和质量分数为18%的氨水混合后加入反应釜中,加热升温至90℃,搅拌反应8h,反应结束后再向反应釜中加入反应滤液质量10%的硫磺,在180℃下反应40min,反应结束后过滤,分离得到滤液即为自制抗磨添加剂;将硫化钠和水按质量比为1:8混合得到硫化钠溶液,将硫化钠溶液和碳纳米管按质量比为10:1混合后装入超声震荡仪中,以50khz的频率超声震荡浸渍反应5h后过滤分离得到滤渣,得到改性碳纳米管抗磨剂;按重量份数计,称取34份季戊四醇油酸酯、19份乙二醇聚醚、3份聚乙二醇、2份脂肪醇聚氧乙烯醚、2份自制抗磨添加剂、4份改性碳纳米管抗磨剂、44份水、0.9份色素;首先将乙二醇聚醚、聚乙二醇、脂肪醇聚氧乙烯醚加入到季戊四醇油酸酯中,搅拌20min后再加入自制抗磨添加剂和改性碳纳米管抗磨剂,搅拌10min后加入水和色素,继续搅拌50min后出料,即得抗磨水性液压油。

56.对照例1

57.对照例1制备方法和本发明的实例1基本相同,对照例1中不添加本发明的自制抗磨添加剂,其余原料的组分和用量和本发明的实例1相同;

58.对照例2

59.对照例2制备方法和本发明的实例1基本相同,对照例2中不添加本发明的改性碳纳米管抗磨剂,其余原料的组分和用量和本发明的实例1相同;

60.对照例3

61.对照例3制备方法和本发明的实例1基本相同,对照例3中使用普通碳纳米管代替本发明的改性碳纳米管抗磨剂,其余原料的组分和用量和本发明的实例1相同;

62.性能检测试验

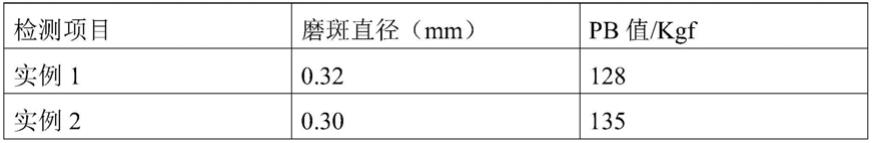

63.分别对本发明的实例1~5和对照例1~3进行性能检测试验,试验结果如表1所示:

64.检测方法

65.抗磨性测试:磨斑直径参照sh/t0189的标准进行检测。并测试液压油的最大无卡咬负荷值。

66.表1性能检测结果

67.[0068][0069]

首先将实例1~5中的检测数据进行对比,其中实例1~3中的检测数据逐步变优,而从实例4开始有所下降,这是因为本发明的液压油各组分之间有一个最佳配比,只有在实例3的组分配比条件下,才能配制得到性能最优的液压油,这也从侧面证实本发明的技术方案可以实施;

[0070]

将实例1和对照例1的检测数据进行对比,其中对照例1中不添加本发明的自制抗磨添加剂,其余原料的组分和用量和本发明的实例1相同;导致最终液压油的抗磨性显著降低,这是因为本发明使用的脂肪酸单甘油酯含有与五硫化二磷反应的醇羟基,将其和五硫化二磷反应从而得到六磷酸改性产物,接着再和氧化锌进行锌皂化反应,并通过硫化剂对其炭链上的双键进行加成,最终得到具有极压性的自制抗磨添加剂,自制抗磨添加剂中的极性原子与金属摩擦副表面发生半化学和半物理性吸附,形成一层有机化合物和无机化合物共存的反应膜,可以有效提高液压油的承载能力;分解过程中的锌原子可与铁合金化,形成固溶体,增强摩擦副表面的抗磨性,在摩擦过程中,自制抗磨添加剂的分解产物与铁、氧反应,形成由磷酸盐、硫化铁等化合物组成的聚合膜,有良好的润滑作用,从而提高油品的减摩性能;也证实了本发明的自制抗磨添加剂的确可以提高液压油的抗磨性;

[0071]

将实例1和对照例2的检测数据进行对比,其中对照例2中不添加本发明的改性碳纳米管抗磨剂,其余原料的组分和用量和本发明的实例1相同;导致最终液压油的抗磨性显著降低,这是因为本发明利用硫化钠溶液对碳纳米管进行硫化改性,得到改性碳纳米管抗磨剂,本发明的抗磨剂在使用摩擦过程中,能有效吸附在摩擦副表面,阻断两摩擦副的直接接触,使两摩擦副在纳米硫化物吸附膜上滑动,有效的降低摩擦副的摩擦磨损,提高油品的减摩性能;此外碳纳米管还可以填补微观凹坑,修复摩擦副表面,减小了相对表面的粗糙度,增加摩擦力的受力面积,减小摩擦副的磨损,碳纳米管具有石墨层间滑移结构,在剪切力作用下,层与层之间结合力较弱,会发生相对滑移而起到润滑和减少摩擦的作用;层内的结合力较大大,能够支持垂直于基础面的负荷而提高油品的承载能力;而在剧烈的摩擦过程中硫元素会与金属铁反应生成硫化铁,而硫化铁具有较低的摩擦因数,在摩擦剪切作用下,均匀的铺展于摩擦副表面,进一步减小摩擦磨损,此外本发明将自制抗磨添加剂和改性碳纳米管抗磨剂联合使用,碳纳米管的填充整平作用可以促进自制抗磨添加剂极压膜和硫化铁的产生,极大的减少了摩擦副面的磨粒磨损,能有效提高液压油的承载能力,两者产生了协同增效效果,提高了液压油的抗磨效果;这也证实了本发明的改性碳纳米管抗磨剂可以提高液压油的抗磨性能;

[0072]

将实例1和对照例3进行对比,由于对照例3中使用普通碳纳米管代替本发明的改性碳纳米管抗磨剂,其余原料的组分和用量和本发明的实例1相同;导致最终的液压油的抗

磨性也有所降低,这是因为,本发明的自制抗磨添加剂只有和改性碳纳米管抗磨剂一起使用才能产生协同增效效果,也从侧面证实了本发明的技术方案可以实施。

[0073]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。